稠油热采井套管损坏机理及套管挂片技术实验

2021-06-19李宗锟

李宗锟

(长江大学,湖北 武汉 430100)

0 引 言

蒸汽驱作为稠油油藏继蒸汽吞吐之后进一步提高采收率的热采方法,是将高温蒸汽作为载热流体和驱动介质从注入井持续注汽,从生产井产油的开采方式。其本质是利用注入的热量和质量提高驱油效率,其驱油效率高达80%~90%,最终采收率一般可达60%。稠油热采井固井质量是保证蒸汽驱取得良好开发效果和有效驱替的前提,由于油井套管损坏,导致蒸汽驱有效生产期缩短,注采关系不匹配。30年来,专家学者对套管损坏机理及治理技术的研究从未间断,提出了预应力完井、升级套管强度、升级固井水泥和改良隔热管等[1-4]套管损坏防治技术,虽有效改善油井条件,但并不能从根本解决套管损坏的问题。因此,提出套管挂片技术,旨在从根本上治理热采井套管损坏,进而提高稠油开发效果。

1 蒸汽驱热采区块套管损坏状况分析

以辽河油田齐40块为例,该油田于1987年开始实施蒸汽吞吐开发,1997年开展蒸汽驱先导试验,2006年实施工业化蒸汽驱。截至2018年年底,齐40块蒸汽驱井组达101组,注汽井为174口。其中,笼统注气井为62口,套管损坏1口;分层注气井112口,套管损坏112口,占比100%。采油井733口,套管损坏243口,占比33%。通过统计分析得到3个基本共识:①套管损坏平面上分布范围广,套管损坏井分布全块;②套管损坏现象发生在稠油开采整个阶段,每口套管损坏井都有一个发生、发展、加剧的过程(套管损坏位置在油层上部泥岩占18%,在油层段占68%,在油层下部泥岩占14%);③套管损坏位置发生在各种因素变化大且相互重合的区域,即生产井段与邻近井段。

2 套管损坏机理

传统的套管损坏机理[5-8]认为,油井在蒸汽吞吐过程中套管拉伸与收缩,产生拉力与挤压力,致使套管拉断或挤压变形。其受力分析局限于套管自身的热膨胀力和冷收缩力,此外,也需要考虑地层温度、压力、结构以及套管自身疲劳、腐蚀等因素。蒸汽吞吐后期,特别是蒸汽驱开采的实施,套管损坏现象更加严重,传统的套管损坏机理及其防治技术受到越来越多的质疑。首先套管自身具有极强的抗拉伸强度,如Ф177.8 P110套管屈服强度为3 963 MPa,不容易拉伸或纵向挤压变形;其次,套管自身致命弱点在横向外表面上,其挤毁压力较低,以Ф177.8 P110套管为例,其横向挤毁压力为43 MPa,即横向挤压力的存在是导致套管损坏的主要因素之一。传统理论认为套管所受横向挤压力是由于地层出砂、泥沙膨胀导致的,但这种情况在稀油井中也很常见,显然这一理论解释比较牵强,至少横向挤压力的产生不完全是上述原因;而套管疲劳、腐蚀更不是其损坏的主要原因,因为稠油开发早期就有套管损坏现象发生。

对辽河油田齐40块套损机理进行研究主要有以下几方面:①从宏观上对套管损坏现象进行梳理,如平面分布、纵向分布、发生时间等;②对大量的套管损坏井进行研究,如损坏情形(轻微、缩径遇阻、错裂、损坏)进行力学分析;③应用热力学、材料力学原理解释各种套管损坏现象;④推演油井从注气开始到套管损坏全部过程,揭示其各种因素变化及其内在联系;⑤提出套管损坏防治技术思路。

(1) 注汽井100 ℃套管损坏机理。蒸汽吞吐1~2周期套管注汽时,套管受热产生热膨胀力F[9](计算方法见式(1)),其方向与套管和水泥环之间胶结阻力f方向相反(其最大值取决于固井方式与质量)(图1)。由图1受力分析可知,蒸汽吞吐早期,热膨胀力小于胶结阻力,因而套管与水泥环之间没有相对运动,套管保持稳定状态。

F=247.8ΔtS

(1)

式中:F为热膨胀力,kN;Δt为温度变化值,℃;S为套管横截面积,cm2。

(2) 注汽井260~270 ℃套管损坏机理。油井开采过程中,一方面油、泥、水浸入套管外胶结面,使胶结阻力变小;另一方面井下温度升高,热膨胀力增大。由于套管的热膨胀系数远大于地层的膨胀系数,故套管挣脱水泥环上下移动,即稠油开发中后期,注汽段套管在井下会产生伸缩,伸缩长度ΔL为:

ΔL=1.18×10-5ΔtL

(2)

式中:ΔL为伸缩长度,mm;L为受热长度,mm。

(3) 热膨胀力的破坏作用。稠油开发中后期热膨胀力大于固井胶结阻力,注汽套管产生一个合力p(破坏力),合力大小为热膨胀力与固井胶结阻力的差值。由于套管注汽井段上下相对固定,加上套管外表面与水泥环内表面不是绝对平行(假设二者之间夹角为α),套管上的破坏力大部分作用在水泥环的内表面上。其分解示意图如图2,破坏力通过分解,其大小与方向发生了根本改变,这就是典型的斜面效应。

p′=p/2sinα

(3)

式中:p为热膨胀力与固井胶结阻力的差值;p′为套管表面对水泥环(或地层)施加的张力;α为p与p′夹角,°。

由式(3)可知,当α足够小时,p′变得无限大,同理,水泥环对套管的挤压力非常巨大,随着时间的累加,套管频繁处于高温与地层温度切换状态,反复伸缩,逐渐被挤压成轻微变形(不易被发现)、缩径、断裂甚至报废。

3 套管挂片技术及实验研究

以上分析表明,套管损坏的核心因素是油井注汽过程中,套管与水泥环之间相对运动,使套管外壁与水泥环之间形成斜面效应(楔子效应),并使热膨胀力(纵向力)转化成横向挤压力且剧烈放大,长期挤压套管。要从根本上防治套管损坏,一是要消除或减小破坏力,消除斜面效应产生的根源;二是要减小套管的伸缩长度,减缓斜面效应。套管损坏防治技术可以通过提高固井温度,减小温度变化值Δt,目前美国采用高温固井温度可达200 ℃;也可通过优化射孔注汽方案,尽可能减小套管注汽长度;三是大幅提高固井质量,增大胶结阻力。

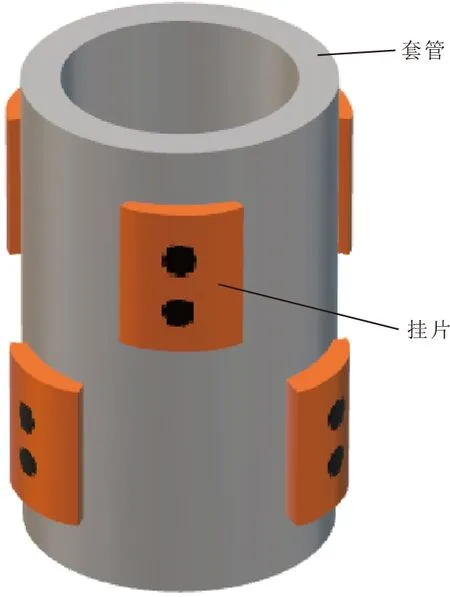

3.1 套管挂片技术

套管挂片就是在普通套管上按一定间距焊嵌若干组(每组3片)金属片。其原理是根据套管黏砂技术并受建筑螺纹钢筋启示[10],将套管由原来贴在井壁上改为钉在井壁上,其目的就是让套管“生根长刺”,增强其与水泥环之间的胶结强度,大幅提高套管胶结阻力(图3)。挂片高为70 mm,宽分为70、35 mm2种,厚度为4.5 mm,焊接2孔直径为6 mm。套管每个部位挂片3块,按360 °均匀分布,每段间隔200~1 500 mm(每段错位分布)。挂片弧度紧贴套管外壁,材质与母体相同。采用氩弧焊工艺,焊嵌后,单片挂片破坏强度为10~12 t,完全满足套管质量要求。

图3 挂片套管示意图Fig.3 The schematic diagram of coupon casing

3.2 套管挂片技术实验

根据以上构想制作了各种类型(不同长度和挂片密度)的挂片套管,并进行了大量实验。一方面是挂片套管自身性能实验,如挂片过程对套管形态影响;另一方面是挂片套管固井胶结强度实验,通过抗拉强度对比验证其胶结强度。但受实验技术条件限制,部分实验未完成或完成不彻底,如挂片对套管本体伤害状况未测试,抗拉强度实验拉力值控制在50 kN以内。

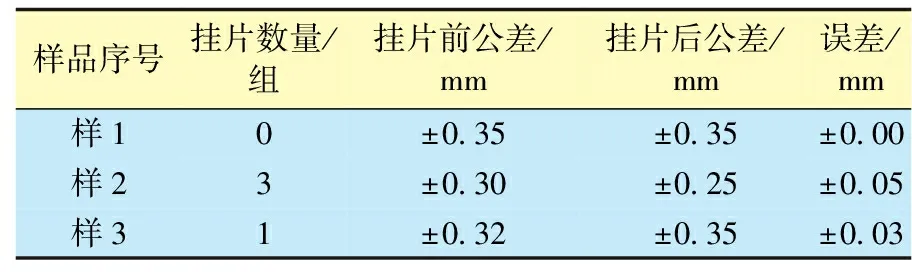

3.2.1 套管挂片后变形情况

表1是3组长度为1 500 mm套管的挠度测量数据,表1表明套管挂片后挠度公差基本保持不变,挂片后套管未变形。

表1 挠度测量数据Table 1 The deflection measurement data

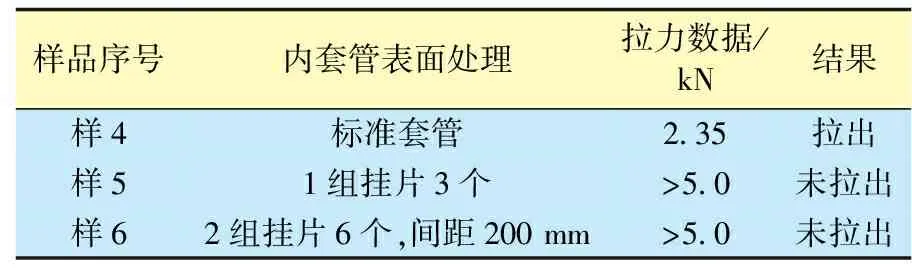

3.2.2 胶结强度测试

实验用挂片套管采用Ф127 mmN80套管,井筒用Ф177 mmN80套管模拟。套管胶结强度实验实际上是抗拉强度实验,实验过程是将实验样品固定在拉力台上,将固井套管拉出,得到其最大拉力值,即为套管的胶结力(表2)。

表2 挂片间距缩短抗拉强度对比实验Table 2 The tensile strength comparison experimentwith reduction in coupon spacing

外套管有效长度为0.3 m,内径为178 mm;内套管有效长度为0.3 m,外径为127 mm,经过36 h候凝后,由表2可知,挂片套管(1组挂片与2组挂片)其胶结阻力均大于5.0 kN,单根套管胶结力为177.00 kN。运用式(1)(Ф127 mm套管本体横截面积为24.5 cm2),可以计算出Δt为290 ℃,考虑原始固井温度为35 ℃,挂片套管可以承受井下温度不低于325 ℃,即挂片套管完全可以抵御井下325 ℃的高温。而普通套管实验数据为2.35 kN,单根胶结力为78.00 kN,Δt值为128 ℃,井下最高耐温值只有163 ℃。将胶结后的挂片套管加热至200、250 ℃,重复上述实验,其胶结强度基本无变化。

4 结 论

(1) 套管与水泥环之间相对运动,使套管外壁与水泥环之间形成斜面效应(楔子效应),并使热膨胀力(纵向力)转化成横向挤压力且剧烈放大,长期挤压套管。套管损坏机理揭示了稠油井套管损坏的真实过程,并完整解释了齐40块蒸汽吞吐井、汽驱井等套管损坏的各种现象。

(2) 套管挂片技术改变了传统的固井胶结方式,大幅提高套管胶结力,可以实现从根本上防治套管损坏,为稠油热采油藏实现有效开发提供坚实保障。