潮式喷射机控除尘技术数值模拟研究

2021-06-18鲁轲龚小兵

鲁轲,龚小兵

(中煤科工集团 重庆研究院有限公司,重庆 400039)

0 引 言

锚喷网支护是煤矿井下巷道最常采用的一次支护,混凝土喷射技术在我国煤矿井下巷道锚喷网支护作业中应用较为普遍[1-4]。目前混凝土喷射机主要类型有转子式喷射机、泵送式喷射机和叶轮式喷射机等,其中转子混凝土喷射机由于其结构简单、可靠性好、易操作维护等优点,在煤矿井下混凝土喷射作业中得到了较为广泛的应用[5-7]。但是采用转子混凝土喷射机进行潮式喷浆作业过程中,由于缺乏相应配套上料及控除尘设备[8],在喷射机人工上料和工作过程中会有大量粉尘从上料口和喷射机机身缝隙随气流扩散到巷道,从而导致严重的粉尘污染[9-10]。喷射机运行过程中无防尘措施状况下其粉尘质量浓度一般在200~500 mg/m3,而锚喷工作面粉尘以水泥尘为主,水泥尘中呼吸性粉尘含量达20%左右[11],远远超过我国《煤矿作业场所职业病危害防治规定》中的要求,对操作人员的身体健康构成了严重威胁。

针对转子式喷射机上料口和机身周围产尘质量浓度过大问题,本文提出一种基于负压引射技术的喷射机上料及控除尘方案,设计控尘罩对喷射机机身和自动上料装置进行密封,通过环缝式空气引射器产尘的负压将喷射机机身和上料口产生的粉尘进行抽吸并处理。采用FLUENT软件对控尘罩内的流场分布及粉尘运移规律进行研究,确定最佳的负压参数并进行现场试验验证。

1 潮式喷射机控除尘系统

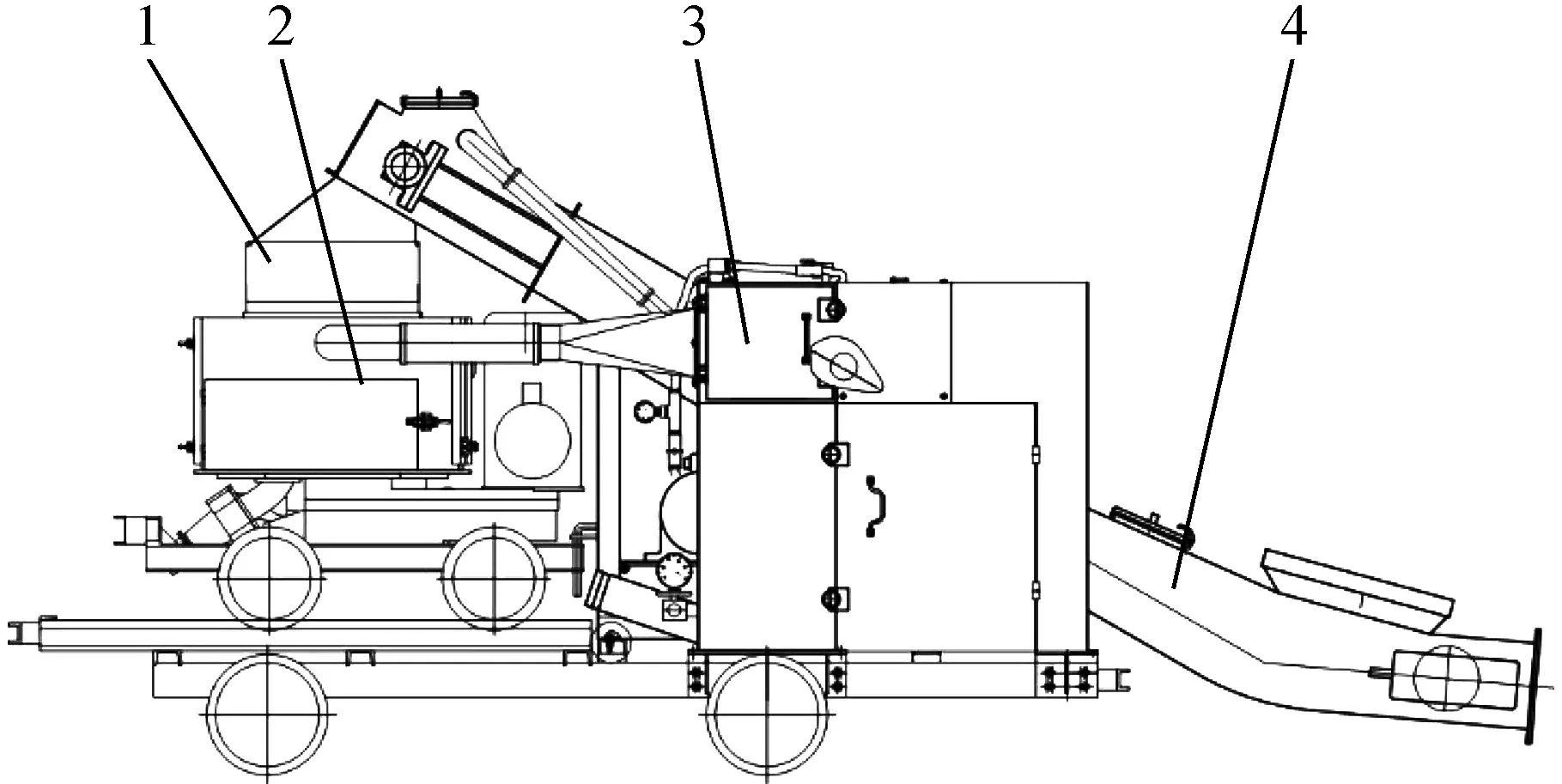

潮式喷射机在工作过程中,采用人工上料方式,上料口会产生大量粉尘,同时机身缝隙连接处会有粉尘随气流飞出,粉尘扩散到巷道中会严重污染巷道内的作业空间。为了对上料口和机身缝隙处的粉尘进行处理,设计封闭结构对上料口和机身缝隙处的粉尘进行控制,同时采用湿式除尘器对粉尘进行净化处理。湿式除尘器通过环缝式空气引射器产生负压,对含尘气流进行微负压抽吸。上料口和机身缝隙处的负压大小对除尘效果影响较大,为了研究除尘器最佳的抽吸风量和负压对潮式喷射机控尘效果的影响,本文通过Fluent对潮式喷射机控除尘系统进行模拟,拟找出最佳的控除尘技术参数。试验整机如图1所示,除尘装置结构见图2,本装置使用PC6U型转子式混凝土喷射机,未改进前上料高度达到1.2 m。采用刮板输送机上料后,上料高度仅0.4 m,减轻了工人的劳动强度;采用控尘罩对刮板输送机和PC6U型转子式混凝土喷射机进行密封处理,并通过除尘器中的环缝式空气引射器产生的负压进行抽吸,防止粉尘扩散,含尘气流通过除尘器进行净化处理,最后进行脱水处理并排出。

1-喷射机;2-控尘罩;3-除尘器;4-刮板输送机

1-喷射机抽尘管道;2-刮板机抽尘管道;3-喷嘴;4-过滤网;5-冲洗喷嘴;6-环缝式空气引射器;7-脱水器;8-排污口

为了取得最佳的潮式喷射机控尘效果,对上料口和机身缝隙处不同负压的控尘效果进行模拟研究,以找出最佳的负压参数。

2 数值模型建立及边界条件设置

2.1 潮式喷射机模型建立及网格划分

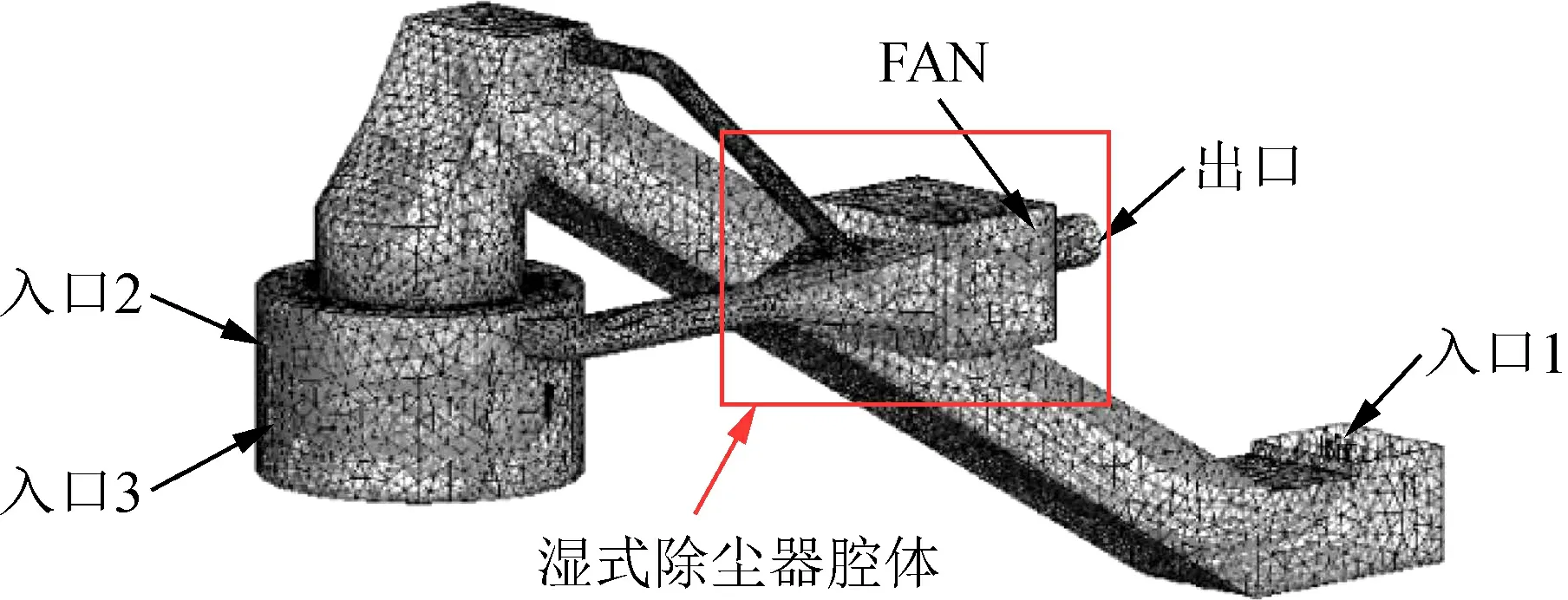

根据潮式喷射机除尘系统的外形尺寸及结构建立数值模拟模型,同时对结构进行简化,省略对流场影响较小的结构,模型结构见图3。模型网格采用非结构化网格,共划分约6×106个网格。

图3 潮式喷射机数值模型示意图

模型入口1模拟喷射机上料口,入口2和入口3模拟喷射机机身缝隙,FAN采用Exhaust Fan边界条件模拟引射器产生的负压效果,湿式除尘器腔体内设置捕尘面,模拟湿式除尘器的除尘作用。

2.2 模型及边界条件设置

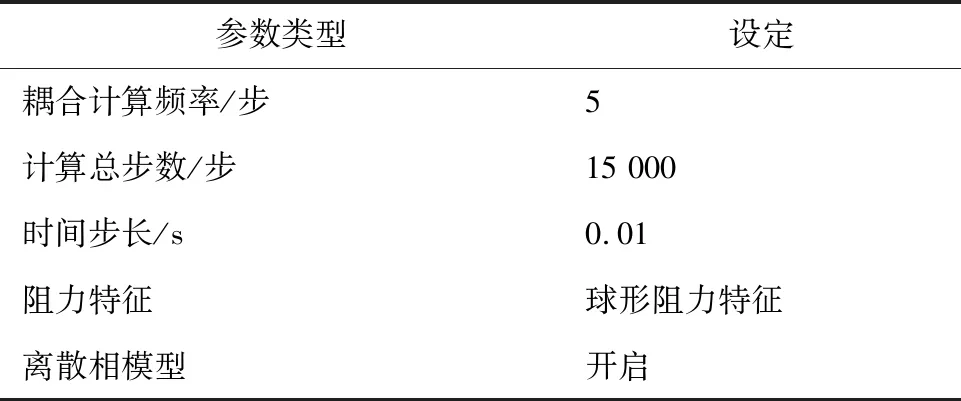

在ANSYS ICEM CFD中初步设置该几何模型的边界条件后,将该模型导入FLUENT进一步设置求解类型、喷射源参数、湍流模型、离散相模型等计算模型参数设置,分别如表1~3所示。其中,由于气固两相流是不可压缩的,采用非耦合隐式求解法[12]。采用离散型模型准确描述流场对颗粒运动轨迹的影响,在拉格朗日坐标下模拟流场中的粉尘颗粒,采用k-ε湍流模型求解混合相的动量方程、第2相的体积分数方程以及相对速度的代数表示,离散方法采用有限体积法,在考虑湍流对离散相轨迹的影响时主要考虑颗粒运动的随机性,选择随机轨迹模型[13-15]。

表1 模型基本设定

表2 离散相参数设定

表3 工作面粒子喷射源参数设定

模型入口1设置为Pressure Inlet边界条件,入口2和入口3设置为Velocity Inlet边界条件,湿式除尘器腔体内部设置为Exhaust Fan边界条件,出口设置为Outlet边界条件,其余设置为壁面边界条件[16-17]。

3 数值模拟结果

3.1 不同负压条件下粉尘质量浓度云图

设置Exhaust Fan边界条件负压分别为1 000,1 300,1 600,1 900,2 200 Pa,对模型中的流场分布及粉尘分布进行模拟研究,通过数值模拟软件计算至模型收敛,得到数值模拟结果。对不同负压条件下上料刮板机腔体和喷射机控尘罩内的粉尘质量浓度分布流场云图进行截取,结果如图4所示。

图4 不同负压条件下粉尘质量浓度分布云图

通过模拟结果可知,Exhaust Fan边界条件负压设置为1 000 Pa时,上料刮板机腔体和喷射机控尘罩内的粉尘质量浓度较高,受到的抽吸作用较小,仍有大量粉尘残留在上料刮板机腔体和喷射机控尘罩内;Exhaust Fan边界条件负压设置为1 300 Pa时,上料刮板机腔体和喷射机控尘罩内的粉尘质量浓度减小,此时控尘效果较好。

3.2 模拟结果分析

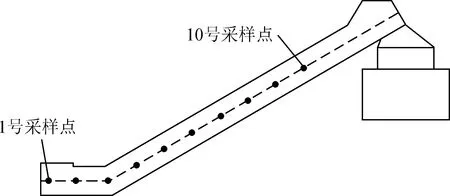

在刮板机内部中心线上设置10个采样点,采样点布置见图5。对不同负压条件的采样点粉尘质量浓度进行对比,结果见图6。

图5 采样点布置示意图

图6 粉尘质量浓度采样结果对比

对不同负压条件的采样点进行粉尘质量浓度采样,可以发现,负压为1 000 Pa时,上料刮板机腔体内粉尘质量浓度为300~350 mg/m3;负压增大到1 300 Pa时,1号和2号采样点粉尘质量浓度仍较高,3号~10号采样点粉尘质量浓度已经降低到50 mg/m3以下,控尘效果较好;同时由图6可以看出,负压继续增大,控尘效果变化已不明显。数值模拟结果表明,基于负压引射技术的喷射机上料及控除尘装置可以有效控制上料口和喷射机机身粉尘扩散问题。

4 现场应用

为考察潮式喷射机上料及控除尘装置的实际应用效果,在重庆南桐矿业有限责任公司红岩煤矿进行现场工业性试验,以考察设备在煤矿现场的使用性能,主要对设备的除尘效果进行验证。

试验地点位于红岩煤矿运输大巷。巷道采用锚杆支护形式,断面为圆弧拱形,净宽4.6 m,墙高2.1 m,拱高1.15 m,掘进面面积13.68 m2,净面积11.47 m2。采用对旋式局部通风机压入式通风,风量124 m3/min。

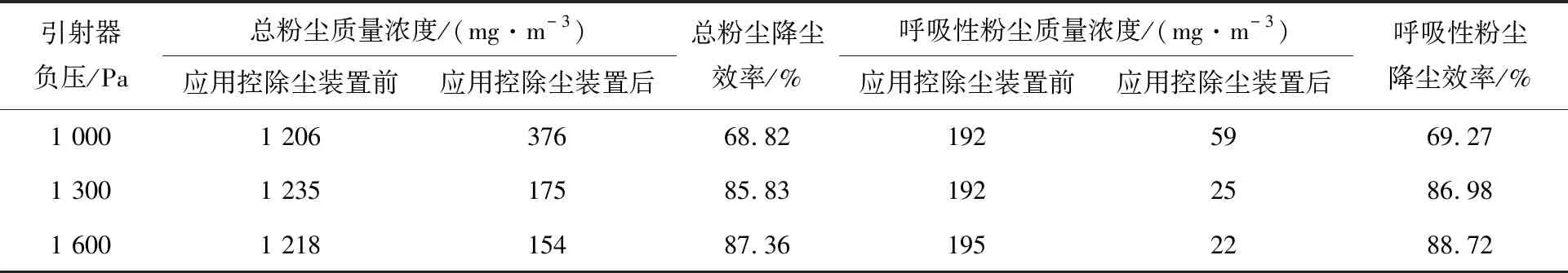

通过现场试验,对上料及控除尘装置的控尘效果进行考察。压风管路为除尘器内部的环缝式空气引射器提供压缩空气,喷射机上料及控除尘装置使用除尘器内部的环缝式空气引射器产生的负压对上料口和机身缝隙处的含尘气流进行抽吸,并在除尘器内部采用湿式过滤除尘方式对粉尘进行处理,处理过后的气流排入巷道中。分别对引射器负压为1 000,1 300,1 600 Pa时的除尘效果进行测试。现场实验系统参照图7,现场布置2个粉尘质量浓度采样点,分别为喷射机上料口处和喷射机下风侧5 m处,参照GBZ/T192.1-2007 《工作场所空气中粉尘测定》中的粉尘质量浓度测试方法,对2个测点位置处应用上料及控除尘装置前后的粉尘浓度进行测试,并对采集的粉尘样品进行粒度分析。每个测点测试2组,结果取平均值,计算应用上料及控除尘装置前后的总粉尘浓度和呼吸性粉尘浓度。测试结果见表4~5。

表4 喷射机上料口处粉尘质量浓度测试结果

1-喷浆管;2-喷射机及控尘罩;3-除尘器;4-刮板输送机;5-铁轨;6-排水沟;7-压风管;8-主供水管;9-耙渣机

现场测试结果表明,应用上料及控除尘装置后,喷射机上料口处和下风侧5 m处粉尘质量浓度得到了有效控制,适当增大引射器负压可以提高降尘效率:引射器负压为1 300 Pa时,喷射机上料口处总粉尘降尘效率达到了89.35%,呼吸性粉尘降尘效率达到了90.38%;喷射机下风侧5 m处总粉尘降尘效率达到了85.83%,呼吸性粉尘降尘效率达到了86.98%以上;负压增大到1 600 Pa时,降尘效率提高已不明显。

5 结 论

通过数值模拟研究和现场应用,得到以下结论:

(1)基于负压引射技术的喷射机上料及控除尘装置可以有效控制上料口和喷射机机身粉尘扩散问题。

表5 喷射机下风侧5 m处粉尘质量浓度测试结果

(2)数值模拟结果表明,负压为1 300 Pa时,上料刮板机腔体和喷射机控尘罩内的粉尘质量浓度较小,降低到50 mg/m3以下,取得了较好的控尘效果。

(3)现场测试结果表明,应用上料及控除尘装置后,喷射机上料口处和下风侧5 m处粉尘质量浓度得到了有效控制,适当增大引射器负压可以提高降尘效率。引射器负压为1 300 Pa时,喷射机上料口处总粉尘降尘效率和呼吸性粉尘降尘效率分别达到了89.35%和90.38%;喷射机下风侧5 m处总粉尘降尘效率和呼吸性粉尘降尘效率分别达到了85.83%和86.98%;负压增大到1 600 Pa时,降尘效率提高已不明显。