球墨铸铁复合仿生耦合单元体结构参数变化对摩擦应力的影响模拟研究

2021-06-17赵鹏霖赵世喆李德虎陈贵鑫高誉昊徐伯光

赵鹏霖,赵世喆,李德虎,陈贵鑫,高誉昊,徐伯光

(长春工程学院 机电工程学院,吉林 长春 130012)

球墨铸铁因其具有较高的强度和优异的耐磨性而广泛应用于船舶发动机、机床、大型模具、工业阀门等许多工业领域[1].然而,冷加工成型后的球墨铸铁工件,其表面在使用过程中经常受到强烈磨损[2],尤其在高压力且存在严重热膨胀工况下工作时,如压铸机的压缩冲头及模具等,极易导致压射冲头磨损失效,影响生产效率[3].

激光仿生技术[4]因其在提高材料强度、耐磨性等方面的应用,近年来备受关注.通过激光重熔[5]获得仿生耦合单元体[6],使之形成一个软硬交替的非光滑表面.这种结构不仅能提高材料的耐磨性和抗热疲劳性[7],而且大大延长了工件的寿命.Lorella ceschini等人采用激光器对球墨铸铁进行激光表面处理(LST),研究了其对微观组织和干滑动磨损行为的相对影响.还对未经处理的球墨铸铁和灰铸铁进行比较,发现激光表面处理增强了球墨铸铁的耐磨性,同时导致其摩擦系数增加[8];梁工英等人研究激光表面熔化处理的球墨铸铁试样在石英浆料中的冲刷腐蚀特性结果表明,经过激光处理试样的耐腐蚀磨损性能大大提高[9];庞作波等人为了提高灰铸铁导轨的耐磨性,采用激光表面重熔的方法制备了不同特性的条纹仿生耦合单元,研究了灰铸铁在室温干滑动条件下的磨损行为[10].类似的,许多研究表明在灰铸铁、铸铁和球墨铸铁表面上的激光再熔化过程可以实现在材料表面形成硬质相的局部过程.

由于这些研究以简单仿生耦合单元体和复合仿生耦合单元体为主,还需对复杂的复合仿生耦合单元体结构进行进一步研究.因此,在本文中应用仿生耦合原理采用激光熔凝技术,通过改变不同形态结构间距对不同复合结构的仿生单元体耐磨性进行研究.

1 非光滑仿生单元体设计

对自然界众多生物的研究发现,它们具有的优良耐磨性能,均与其表面呈现的不同形式非光滑表面形态有关.分别以贝类生物的各种条纹状耐磨形态为仿生单元体的生物实例如图1所示,根据生物实例分别设计直线形单元体结构与渐开线形单元体结构如图2所示.

将两种仿生单元体结构进行复合,设计直线+渐开线复合仿生单元体结构如图3所示.

(a)直线状单元体典型结构

(b)渐开线状单元体典型结构图1 不同仿生单元体原型及典型结构

(a)直线形单元体结构

(b)渐开线形单元体结构图2 根据生物实例仿生单元体结构设计图

图3 直线+渐开线复合仿生单元体结构

2 摩擦模拟的有限元分析的参数设定及边界条件

2.1 网格划分

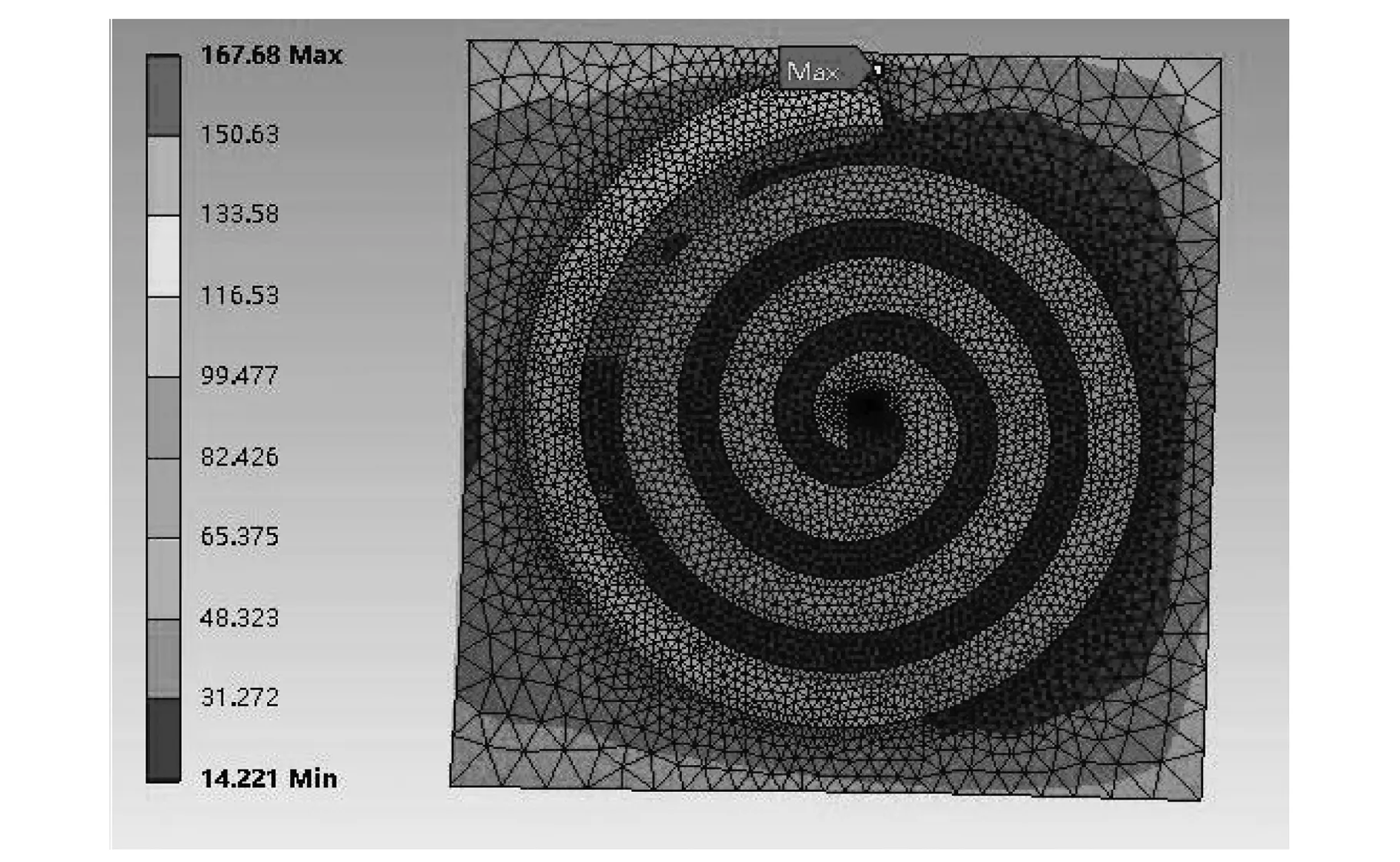

需要建立三维有限元网格模型,模型尺寸为20 mm*20 mm*6 mm.网格划分时,基础网格尺寸为1.0 mm,单元体及其附近网格由软件网格计算并检查生成合理网格,以直线间距为4 mm渐开线基圆半径为0.4 mm复合结构单元体试样为例,如图4所示.

图4 划分网格后的直线+渐开线复合单元体试件摩擦磨损模拟有限元三维模型

2.2 材料属性

对基体和单元体以及摩擦副的材料进行选择,本次摩擦模拟过程所选择的基体与单元体材料均为球墨铸铁,摩擦副材料为H13钢,其主要材料性能如表1所示.

表1 材料主要物理性能

2.3 建立摩擦面

模型中的摩擦面设置为基体与摩擦副和单元体与摩擦副两组,基体与单元体设置为bonded关系,各对应摩擦面的摩擦系数如表2所示.

表2 各材料摩擦系数

2.4 边界条件

模拟过程参考实际摩擦磨损实验,边界条件如下所设:

(1)固定试件:将试件的底面固定,保证试件稳定,不发生相对位移.

(2)添加外力:对摩擦副施加外力来促使摩擦的产生,将所有的摩擦模拟统一设定为施加100 MPa的压强.

(3)添加位移:添加摩擦副的相对位移,使其产生摩擦,设置摩擦副保持恒定速度沿x轴正方向移动,速度为5 mm/s.

3 模拟结果

3.1 单元体对摩擦面应力变化的影响

如图5所示为具有单元体的球墨铸铁试样与球墨铸铁基体试样对摩擦力影响的变化云图.

(a)球墨铸铁摩擦应力云图

(b)渐开线单元体应力云图图5 简单结构单元体及原始球磨铸铁摩擦面上的摩擦应力变化

由图可知,当球墨铸铁基体试样在加入单元体结构后,摩擦面出现的应力主要集中在单元体上而基体表面应力较小,即单元体处出现应力集中,基体处出现应力降低的现象.同时这种应力变化影响实际的磨损行为,以实际实验结果为证.

根据F=μN,由于单元体表面摩擦系数高于基体,因此在受到相同压力的作用下,单元体表面产生的切向摩擦力更高.另外由于试样摩擦面为非均匀表面,因此随着摩擦副的滑动,在基体与渐开线单元体交接位置出现如图6所示的应力沿单元体的法线和切线方向的分解,一部分摩擦应力继续沿基体作用,一部分集中于单元体中;另外由于单元体形状为半圆形,因此作用于基体内部的应力在单元体于基体交界位置仍可分解为指向单元体内部的法向力和分散于基体的切向力.所以,单元体上的应力集中较为明显,与基体相比,单元体受到的应力远高于基体.因为单元体硬度远高于基体,所以在实际摩擦过程中,往往由于应力降低,发生基体磨损减轻的现象,而单元体由于硬度较高,升高的摩擦应力不足以使单元体发生严重磨损,从而提高材料表面的耐磨性能.如图7所示,加工了仿生单元体后,基体表面的磨损形貌的平整度高于未加工表面的磨损形貌,而单元体部分没有明显的磨损发生.根据图8的磨损失重示意图可知,加工了仿生耦合单元体的材料磨损失重明显降低.说明通过在材料表面加工仿生单元体,可以显著提高球墨铸铁的耐磨性能.

图6 摩擦应力在单元体与基体交界处的分解示意图

(a)球墨铸铁磨损形貌

(b)加工了单元体的球墨铸铁表面磨损形貌图7 单元体与基体的摩擦磨损形貌

Surface atrcture图8 球铁与带仿生单元体试样的磨损失重

3.2 复合单元体结构参数对摩擦应力变化的影响规律模拟研究

由上分析可知,单元体可以通过分散基体表面的摩擦应力降低基体的磨损,从而提高试样的耐磨性.而单元体结构间距可直接影响单元体上的应力集中情况及基体上的应力分散程度.

分别改变直线间距、渐开线基圆半径对复合仿生单元体结构进行设计.当改变直线间距为4、5、6、7 mm,渐开线基圆半径均为0.4 mm;当改变渐开线基圆半径分别为0.4、0.5、0.6、0.7 mm,直线间距均为4 mm.

3.2.1 直线+渐开线形单元体直线间距对球墨铸铁表面摩擦应力的影响

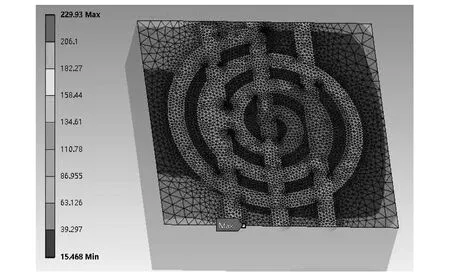

如图9所示,为不同直线间距单元体于渐开线单元体复合结构对摩擦应力的影响变化云图.由图中可以看出,当直线间距为4 mm时,其摩擦表面的最大摩擦应力为229.93 MPa,随着直线间距的增加,其摩擦表面的最大应力逐渐上升至277.64 MPa且达到最大值.可见随着直线间距的变化,最大摩擦应力的位置基本都存在于渐开线单元体、第一条直线单元体与基体的交界位置,且主要位于单元体部位,基体处并无较大应力.因此可以断定,随着直线间距的增大,摩擦面最大应力逐渐增加,且最大应力集中与单元体部位,基体处所受摩擦应力较小.

(c) 直线6 mm渐开线0.4 mm

(d) 直线7 mm渐开线0.4 mm图9 不同直线间距单元体与渐开线单元体复合结构对摩擦应力的影响变化云图

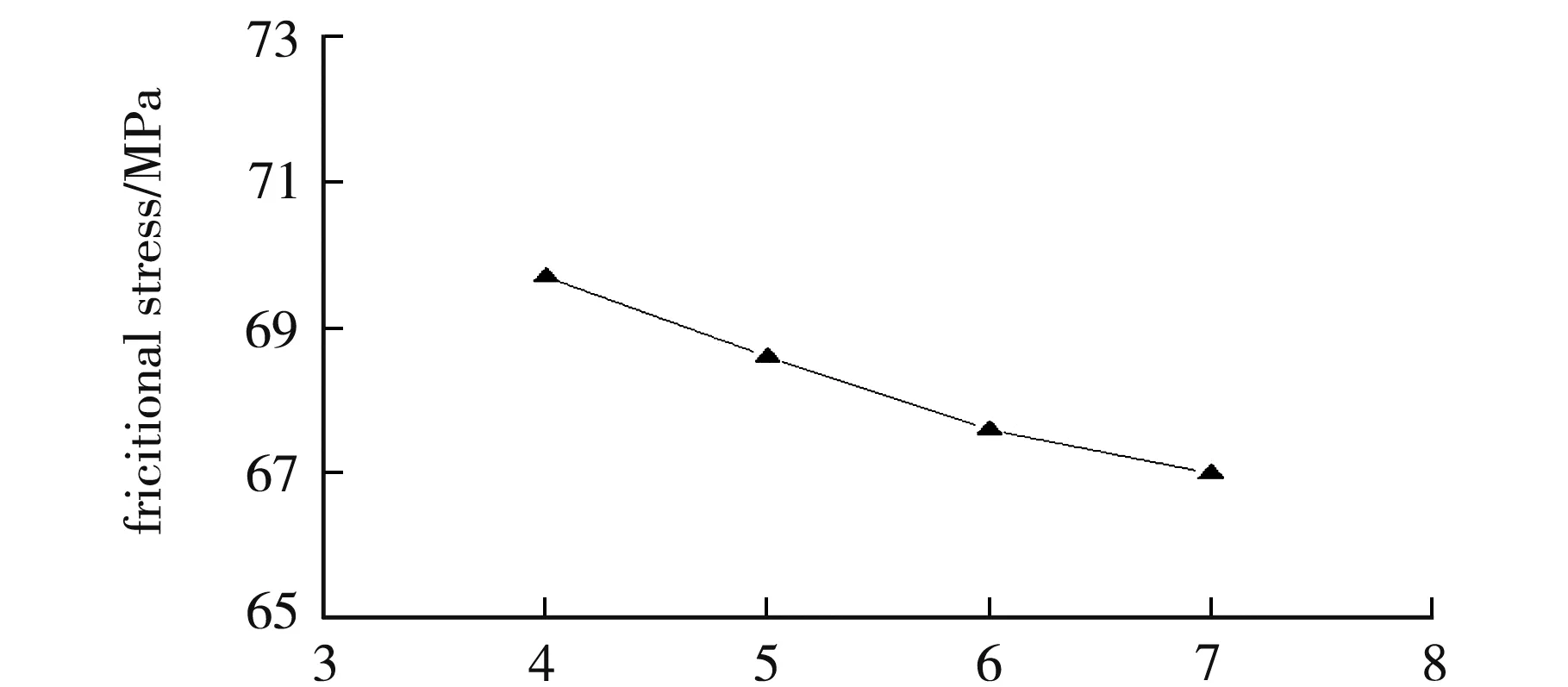

图10是直线单元体对单元体与基体最大应力的影响规律示意图.

Spacing of line type unit/mm(a)直线单元体间距与非均匀表面最大摩擦应力影响规律

Spacing of line type unit/mm(b)直线单元体间距与球墨铸铁基体表面最大摩擦应力影响规律图10 直线单元体间距与最大摩擦应力间的影响规律

如图10(a)所示,当直线单元体间距为7 mm时,单元体上的应力集中最大,为277.64 MPa.当直线间距增加后,单元体上的应力集中增大,而且随着间距的增加,这种增加幅度逐渐趋于平缓.而如图10(b)所示,基体上的最大应力变化规律与单元体相反,当直线间距为7 mm时,基体表面的摩擦应力达到最低值,为67 MPa.并且同样随着直线间距的变化,基体表面摩擦应力下降,且当直线间距继续增加时,这种应力下降的幅度趋于平缓.可见,单元体的应力集中程度直接影响基体上的摩擦应力,单元体应力集中程度越高,则基体表面的摩擦应力越低,根据之前的分析可知,材料的耐磨性能越好.因此可以根据模拟数据判断,当直线单元体间距为7 mm时,复合结构单元体试样的耐磨性能最好.

(a) 直线4 mm渐开线0.4 mm

(b) 直线5 mm渐开线0.4 mm

(b) 直线4 mm渐开线0.5 mm

(a) 直线4 mm渐开线0.4 mm

3.2.2 直线+渐开线形单元体渐开线基圆半径对球墨铸铁表面摩擦应力的影响

如图11所示,为不同基圆半径渐开线单元体与直线单元体复合结构对摩擦应力的影响变化云图.由图可知,当渐开线单元体基圆半径为0.5 mm时,其摩擦表面的最大摩擦应力为231.05 MPa,并且随着基圆半径的增加,其摩擦表面的最大应力逐渐降低222.54 MPa.可见随着基圆半径的变化,最大摩擦应力的位置基本都存在与渐开线单元体、第1条直线单元体与基体的交界位置,且主要位于单元体部位,基体处并无较大应力.并且随着基圆半径的增加,最大应力出现外移现象.因此可以断定,当渐开线基圆半径小于0.5 mm时,随着基圆半径的增加,摩擦面最大应力逐渐增加,且最大应力集中于单元体部位,基体处所受摩擦应力较小.当渐开线基圆半径大于0.5 mm时,摩擦面最大应力随着基圆半径的增加而逐渐降低.

(c) 直线4 mm渐开线0.6 mm

(d) 直线4 mm渐开线0.7 mm图11 不同基圆半径单元体与直线单元体复合结构对摩擦应力的影响变化云图

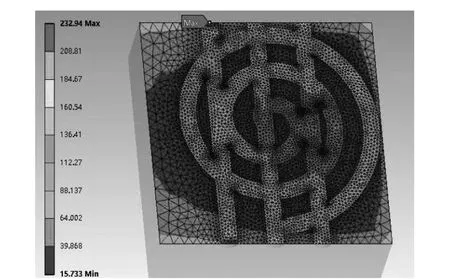

图12是渐开线单元体对单元体与基体最大应力的影响规律示意图,如图12(a)所示,当渐开线基圆半径为0.5 mm时,单元体上的应力集中最大,为232.94 MPa,而当渐开线单元体基圆半径减小或增加后,这种应力集中均有所降低,而且随着半径的增大,这种降低幅度逐渐趋于平缓.而如图12(b)所示,基体上的最大应力变化规律与单元体相反,当渐开线基圆半径为0.5 mm时,基体表面的摩擦应力达到最低值,为59.48 MPa,并且同样随着基圆半径的变化,基体表面摩擦应力增加,且当基圆半径继续增大时,这种应力增加的幅度趋于平缓.单元体应力集中程度越高,则基体表面的摩擦应力越低,材料的耐磨性能越好.因此可以根据模拟数据判断,当渐开线基圆半径为0.5 mm时,复合结构单元体试样的耐磨性能最好.

Radius of base circle type unit/mm(a)直线单元体间距与非均匀表面最大摩擦应力影响规律

Radius of base circle type unit/mm(b)直线单元体间距与球墨铸铁基体表面最大摩擦应力影响规律图12 直线单元体间距与最大摩擦应力间的影响规律

4 结 论

(1)由模拟分析可得单元体部位应力集中较大,而基体部分应力降低.通过对比模拟结果发现,加工了单元体后,由于应力分布变化,球铁试样的耐磨性能提高.基体表面的摩擦应力越低,材料的耐磨性能越好.

(2)对于直线+渐开线单元体复合结构,当只改变直线间距时,单元体结构的最大摩擦应力随着直线间距的增加而增大,基体最大摩擦应力随直线间距的增大而减小,当直线间距为7 mm时基体最大摩擦应力最小,材料的耐磨性能最佳.

(3)只改变渐开线基圆半径时,当基圆半径小于0.5 mm,单元体结构部分的最大摩擦应力随基圆半径的增大而增大,在基圆半径等于0.5 mm时达到最大,而基体最大摩擦应力最小.但当基圆半径大于0.5 mm时,单元体结构部分的最大摩擦应力随基圆半径的增大而减小.所以当基圆半径为0.5 mm时,基体最大摩擦应力最小,材料的耐磨性能最佳.