架空输电导线的腐蚀与防护

2021-06-17陈保安徐中凯祝志祥

陈保安,徐中凯,郑 薇,陈 新,陈 云,祝志祥

(1. 全球能源互联网研究院有限公司 先进输电技术国家重点实验室,北京 102209; 2. 全球能源互联网研究院有限公司 电工新材料研究所,北京 102209; 3. 国网辽宁省电力有限公司营口供电公司,营口 115000)

目前国内外架空输电导线主要以钢芯铝绞线为主,担负着从电源向电力负荷中心传递电能的作用,在输电线路中占有极其重要的位置。随着我国经济的快速发展以及工业化进程的加速,架空输电导线的服役环境日趋复杂且恶化[1-2],如:在风、冰冻以及其他恶劣环境因素影响下架空输电导线会摆晃,产生微动磨损和微动疲劳[3-5];受大气中水分、化学气体、尘埃和盐类物质等侵蚀性介质的作用,架空输电导线发生腐蚀,明显变脆,抗拉强度大幅降低[1]。因此,由腐蚀造成的架空输电导线事故时有发生[6-10]。

架空输电导线的腐蚀对电网的长期、安全、稳定运行提出了严峻的挑战。国内外普遍认为线路自身的腐蚀是导致其断股的主要原因。美国电力科学研究院(EPRI) 、加拿大电力技术研究机构(Power ech Lab)等已把输电网的腐蚀评估、控制与防护等腐蚀管理问题列为输电网管理的重要研究课题,我国也正在对输电线路的腐蚀评估和防护等问题不断开展研究[11]。本工作结合当前研究热点,对架空输电导线腐蚀与防护研究现状进行了介绍。

1 架空输电导线的腐蚀行为

国内外众多学者及研究机构对架空输电导线的腐蚀行为进行了全面、系统的研究。

1987年,LYON等[12]利用周期性间歇式的盐雾加速腐蚀试验发现,Cl-和SO42-是影响钢芯铝绞线腐蚀速率的最大因素。于萍等[13]利用全浸腐蚀试验和电化学试验等对比研究了正常钢芯铝绞线与表面长有不均匀黑斑钢芯铝绞线的腐蚀特性,发现前者呈“晶间腐蚀”,后者呈“孔蚀(点蚀)”。张建堃等[14-15]通过分析干/湿NaCl盐雾环境中钢芯铝绞线的腐蚀层结构,发现腐蚀前期(≤168 h)外层铝线的腐蚀速率大于内层铝线的,腐蚀后期则内层铝线的腐蚀速率较大。宗庆彬[11]研究了钢芯铝绞线的电化学腐蚀行为,指出:随腐蚀气氛含量的增加,钢芯铝绞线的腐蚀速率增大;应力环境中,随应力增大,腐蚀速率增大。安宁[2]对大气环境中钢芯铝绞线的腐蚀行为进行了研究,并指出:服役条件下钢芯铝绞线在工业大气环境中的腐蚀是多种因素共同作用的结果。夏开全等[16]对在役钢芯铝绞线各组成部分在典型气候下的腐蚀情况进行了宏观和微观研究,并结合其运行环境分析了腐蚀原因,结果表明:外层铝绞线腐蚀较为严重,局部已出现腐蚀坑,钢芯基体未发生明显腐蚀;腐蚀产物可以降低铝绞线的腐蚀速率,但对钢芯的腐蚀速率有提高作用。陈云翔等[17]对福建省某海岛上失效35 kV钢芯铝绞线进行表面和断口形貌观察和成分分析,发现:海洋大气、CO2和尘埃等腐蚀介质导致内层铝股线严重腐蚀,大量腐蚀产物黏附在基体上,基体表面有以腐蚀区域为核心的发散裂纹,在腐蚀、振动和线张力的作用下,疲劳裂纹扩展带呈现半椭圆轮廓线,裂纹扩展最终导致材料断裂。YADAV等[18]等研究了镀锌过程中形成的铁锌合金层对镀锌钢腐蚀行为的影响,结果表明:与镀锌钢相比,合金层具有相似的阴极极化行为,但阳极极化行为不同;在干湿循环条件下,合金层的腐蚀速率比镀锌钢的低。KREISLOVA等[19]评价了某镀锌钢芯铝绞线在大气中服役40 a后的腐蚀状况,并对其寿命进行了估计。SERI等[20]通过极化曲线和极化阻抗系统地研究了腐蚀环境对输电线铝股线腐蚀行为的影响。 ISOZAKI等[21]在海盐环境和酸性环境中对各种涂层铝线的耐腐蚀性能进行了研究,确定了提高耐腐蚀性能的可能性。

目前,在沿海、重工业污染等地区的强腐蚀环境中,架空输电导线使用的钢芯铝绞线一般4~8 a后发生明显锈蚀[22],对输电线路运行造成安全隐患,需要及时更换导线。因此,如何提高架空输电导线的耐腐蚀性能,延长钢芯铝绞线的使用寿命,满足架空输电导线在腐蚀地区的服役要求,受到了线缆制造企业和电力运行部门的广泛关注。

2 架空输电导线的防护措施

针对架空输电导线的防腐蚀措施主要有涂覆防腐蚀油脂、合金镀层、铝包钢、采用新材料与新工艺、采用新型导线结构设计等。

2.1 涂覆防腐蚀油脂

架空输电导线最早采用的防腐蚀措施是涂覆防腐蚀油脂(防腐脂),在美国、日本以及欧洲等发达国家,防腐脂产品的研究起步较早。早在1927年美国第一次将凡士林涂覆在导线接头上,之后欧洲一些国家及日本使用沥青混合物、羊毛脂混合物、润滑脂混合物、特制金属皂基润滑脂混合物等做为防腐蚀材料[11]。自20世纪60年代起,伴随工业发展,涂油绞线的使用量逐渐增多,在欧洲、北美及南美的重工业区及沿海地区,新建线路基本上全部采用涂油绞线。防腐脂有效阻止了腐蚀介质渗入绞线内部,在铝线和钢线之间形成物理隔绝,研究表明涂覆防腐脂可使钢芯铝绞线的寿命延长10 a[23]。目前,按防腐脂涂覆方式可将涂油绞线分为轻、中和重防腐蚀绞线[24]。涂防腐脂钢芯铝绞线的截面形貌如图1所示[22]。在GB/T 36292-2018标准[25]颁布前,我国没有架空输电导线用防腐脂标准,所以防腐脂质量良莠不齐,大部分油脂具有极易滴落、抗水淋性能差、油脂固化等缺点,不符合架空输电导线的服役条件。GB/T 36292-2018标准对架空输电导线用防腐脂进行了规范,推动我国防腐脂质量提升,并进一步推动防腐蚀导线的应用。

(a) 实物图 (b) 示意图 图1 涂有防腐脂导线的截面形貌Fig. 1 Cross-section morphology of overhead conductor with anti-corrosive greases: (a) image; (b) schematic

2.2 合金镀层

由于防腐蚀油脂会増加导线所受重力,长期使用会使导线老化失效,因此人们开始采用在钢芯表面直接镀锌的方式防止导线腐蚀。钢芯表面镀锌层的腐蚀程度是判断整个钢芯铝绞线腐蚀状况及寿命的重要依据,当镀锌层因腐蚀失去对钢芯的保护作用时,铝导线的腐蚀将加速[26]。为了经济有效地提高钢芯铝绞线的耐蚀性,延长产品的使用寿命,将钢芯表面的镀层由传统的纯锌镀层改为合金镀层,这是钢芯铝绞线防腐蚀技术的主要发展趋势之一。近30年来国内外已进行了大量相关研究。现已投入商用的合金镀层主要有Zn-5% Al-RE(Galfan)、Zn-55% Al-1.6Si(Galvalmume)和Zn-10% Al-RE合金镀层。在工业污染和海洋环境中,Galfan合金镀层的耐蚀性为纯锌镀层的2~3倍,在日本Galfan合金镀层已基本成为镀锌钢丝的升级换代产品,欧美发达国家也已大量应用[22]。Galvalmume合金镀层的附着性较好,腐蚀产物多为非晶型,在晶间填满非晶铝合金化合物和非晶态合金混合物,因此其耐蚀性明显提高[26-28]。Zn-10% Al-RE合金镀层是近年来由日本开发的新一代高耐蚀镀层材料,其耐蚀性为纯锌镀层的5~10倍,但其制备工艺复杂,设备要求高,国内仅少数企业具备该产品的生产能力[29-31]。随着国家对环境保护及节能减排要求的提高,锌及锌合金热浸镀层的生产和使用将受到严格控制,其规模化应用必将受到极大的限制和影响。

2.3 铝包钢芯

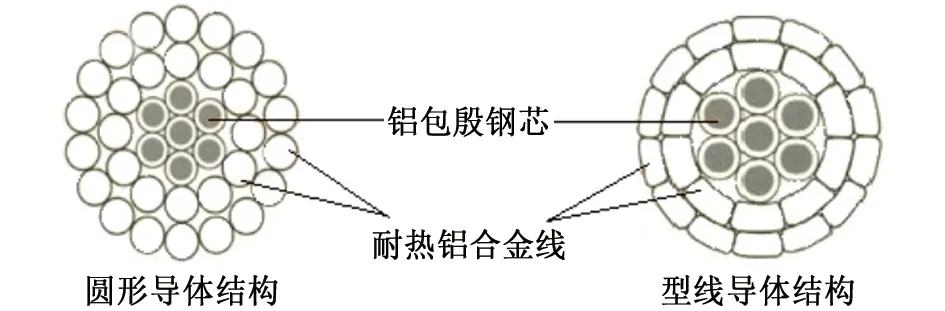

铝包钢芯是一种高效的复合材料,通过在高温、高压条件下连续挤压电工铝将其包覆在高强度钢丝表面,使铝钢间形成约8 μm厚的铝钢结合渗透层,包覆铝层的钢丝再经双金属同步变形机多次拉拔,钢铝间形成良好的冶金结合[32-33]。为提高钢芯铝绞线在沿海地区的使用寿命,1956年日本日立公司率先开发出铝包钢芯铝绞线。不同于普通的钢芯铝绞线,铝包钢芯铝绞线所有单线接触部位均为铝材,避免了异种金属接触造成的电化学腐蚀,有效减缓了架空输电导线的腐蚀速率[34]。研究发现,与普通钢芯铝绞线相比,铝包钢芯铝绞线的寿命可提升1倍以上[22]。铝包钢芯铝绞线除了具有良好的耐腐蚀性能,与相同截面积的钢芯铝绞线相比,其单位长度质量减少2.26%,绞线直流电阻降低3%~3.7%,能够有效降低导线弧垂和杆塔负荷,同时降低线路损耗并提升载流量[35]。目前,铝包钢芯铝绞线系列产品已在国内外输电线路中得到了广泛应用,其结构如图2所示[36]。

图2 铝包殷钢芯耐热铝合金绞线结构图Fig. 2 Structural diagram of thermal-resistant aluminium alloy conductor aluminum-clad invar steel reinforced

2.4 新材料与新工艺

随着材料科学的不断进步,人们开始尝试用有机复合材料来替代金属材料充当导线芯材。碳纤维复合材料芯架空导线是一类新型电力架空线路用导线,最早由美国复合技术公司于2003年开发并命名,其典型结构如图3所示,采用直径5.0~11.0 mm的玻璃纤维包覆碳纤维结构的复合材料芯棒作为承力芯,导线外层与次外层均为梯形铝型线绞合,以提高紧密系数和通流面积[37]。自2006年起,我国相关研究机构及生产厂家也开展了碳纤维复合材料芯导线的研究与工程应用,并实现了碳纤维复合材料芯的产业化推广。虽然碳纤维复合材料芯导线的各种性能都比较好,但价格高、施工工艺复杂,长期老化性能还需进一步验证。

图3 碳纤维复合材料芯架空导线结构Fig. 3 Structure of overhead conductor carbon fiber composite core reinforced

除了对导线芯材进行研究外,国内外学者还对导体材料的耐腐蚀性能开展了大量研究,发展了电工铝导体的稀土优化处理技术,制造出了具有较好防腐蚀性能的稀土铝绞线及钢芯稀土铝绞线,将钢丝寿命延长了3~4倍[11]。李红英等[38]开发了一种高导耐热耐蚀的铝合金导线及其制备工艺,该导线兼顾了导电性、耐热性及强度,同时具有优良的耐腐蚀性能,可用于沿海地区高盐湿热环境以及工业地区酸雾环境中的输电线路。徐笑梅[39]利用喷丸工艺改善了钢芯铝绞线表面的缺陷,并结合低温加热预氧化处理进一步消除了材料中的残余应力,促进了铝表面氧化膜的重建,提高了钢芯铝绞线的耐蚀性。虽然导体材料的耐腐性得到了提升,但是由于生产设备、制备工艺以及生产成本等因素限制,相关技术尚未进行大面积推广应用。

2.5 导线结构设计

圆形结构导线的结构层之间和单线之间均存在缝隙,容易发生腐蚀。型线结构导线的结构层和单线更加紧密,减少了缝隙,可有效降低腐蚀的发生。型线同心绞线的单线可以是S、Z、T的形状,以S、Z型单线绞成的导线最为紧密,结构层间和单线缝隙形成迷宫状,由于水具有表面张力,因此绞制紧密的导线很难让水分渗入,也就减少了产生电化学腐蚀的可能[40]。

超耐腐蚀性导线,在欧洲又称为零腐蚀导线,其采用铝包钢绞线作为承力件,外层绞有品质优良的电工铝或经过稀土优化处理的导体材料,拉制成S、Z型绞线,除最外层的铝表面,层间和股线间有油脂(滴点超过180 ℃),能阻挡有害气体进入导线内层,及雨水、雾等水分的侵入,大大提高了导线的耐腐蚀性能。该导线具有优异的自阻尼性能,良好的抗台风、抗振动特性,这有利于延长导线的使用寿命,使线路更安全,其结构如图4所示[40]。

图4 超耐腐蚀性导线结构图Fig. 4 Structural diagram of super corrosion resistant conductor

3 结论

架空输电导线的腐蚀对电力安全输送造成了较大的潜在威胁,经济有效的防腐蚀措施是电网长期安全运行的保障。因此,需要对架空输电导线的防腐蚀材料及其制备工艺开展系统深入的研究,开发出低成本、高性能的防腐蚀油脂和耐腐蚀的导体材料产品,获得先进的合金镀层及铝包钢制备技术,进一步完善防腐蚀导线标准体系,规范产品的生产和质量,从而满足架空输电导线在我国恶劣服役环境中安全可靠运行的要求。