成庄煤矿4311综放工作面矿压显现规律及覆岩垮落特征

2021-06-17杨昌永杜君武郝春生

杨昌永,张 沛,杜君武,郝春生

(1.煤与煤层气共采国家重点实验室,山西 晋城 048012;2.易安蓝焰煤与煤层气共采技术有限责任公司,山西 太原 030000;3.西安科技大学 能源学院,陕西 西安 710054)

0 引 言

煤炭资源在中国能源战略中占据主导地位,近年来,随着开采工艺、开采设备及支架-围岩耦合支护理论的提升,开采规模和年产量在不断增加[1]。超大采高综放开采已初步实现了安全高效、高回收率开采,对于综放开采,不同地质条件和开采条件的综放工作面,其矿压显现规律和覆岩垮落特征存在较大差异。厚煤层放顶煤开采,由于采高大,工作面来压和覆岩运动剧烈。综放工作面直接顶厚度和岩性影响着垮落后的碎胀程度,进而影响后方采空区的充填程度和上覆岩层运动破断运动形式和结构形态[2-6]。根据现场实践,综放工作面顶板初次垮落和周期垮落规律的预判,对工作面安全高效生产至关重要,同时液压支架与围岩相互作用关系,也影响着综放工作面的安全生产[7-12]。掌握综放工作面覆岩垮落特征、“三带”发育高度和矿压显现规律,对指导综放采煤工作面安全开采具有重要意义。在保证安全生产的前提下,选择合理的支架工作阻力不仅能够保证安全生产,而且能够降低生产成本[13-19]。可见,综放工作面矿压显现规律和覆岩运移规律是岩层控制关注的热点。

以成庄煤矿4311综放工作面为研究背景,采用物理模拟实验,研究成庄煤矿4311综放工作面覆岩垮落特征、围岩应力分布规律、覆岩“三带”发育特征和支架载荷分布规律,揭示了成庄煤矿4311综放工作面矿压显现规律及覆岩垮落规律,对工作面顶板控制和来压监测预报提供科学依据,为成庄煤矿3#煤层安全高效开采提供了理论依据。

1 工程背景

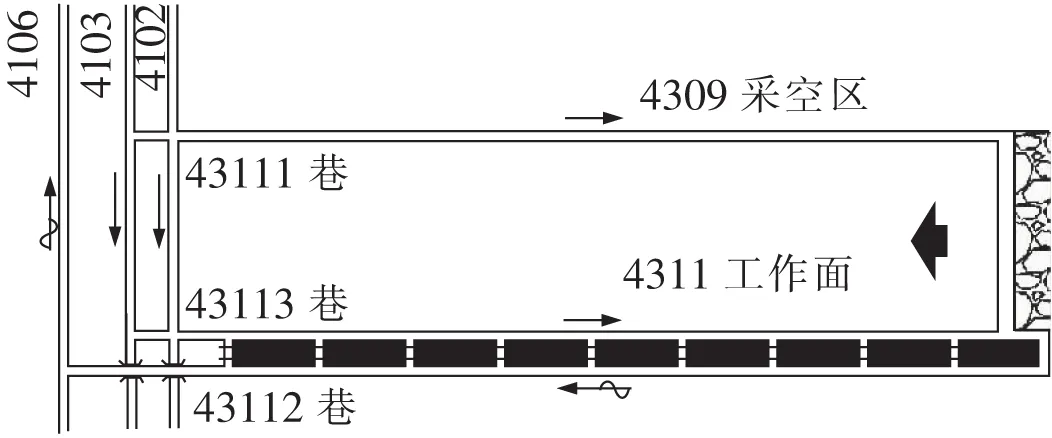

成庄煤矿4311工作面位于四盘区,开采3#煤层,煤层厚度平均6.3 m,倾角3°,平均埋深480 m。工作面走向长度1 318 m,倾向长度210 m,采用综合机械化低位放顶煤采煤法,全部垮落法管理顶板,采高3 m,放煤厚度3.3 m,两端头各留6 m长距离不放顶煤,采用正规循环作业,每日进度8个循环,日推进6.4 m。3#煤层为条带状结构,似金属光泽,煤层普氏系数f=2~4,属中硬煤层,直接顶为泥岩,厚度2.45 m,黑色,层理发育,植物化石丰富;基本顶为砂质泥岩,厚度10.1 m,局部含少量砂岩,水平层理发育;直接底和老底为砂质泥岩,总厚度11.5 m。4311工作面采用三巷布置,其中43111巷为轨道巷兼主进风巷,43113巷为胶带输送机巷,43112巷为回风巷,43112巷和43113巷之间留设45 m煤柱。工作面采用“两进一回”Y型通风方式,工作面巷道布置如图1所示。

图1 4311工作面巷道布置示意

2 综放工作面覆岩垮落特征物理模拟

2.1 模型设计

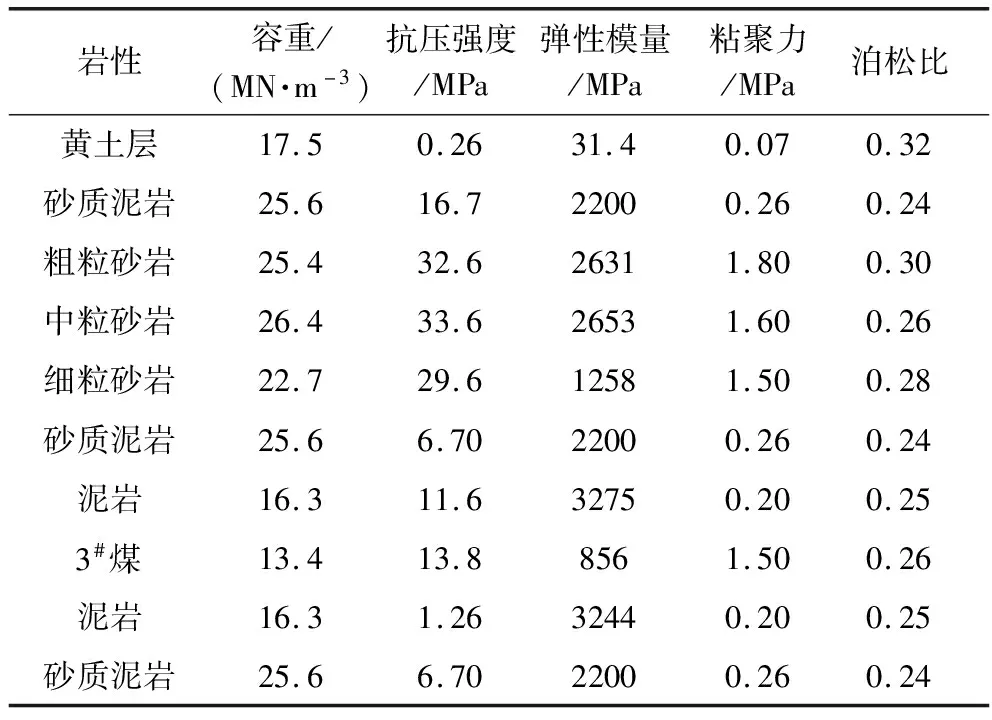

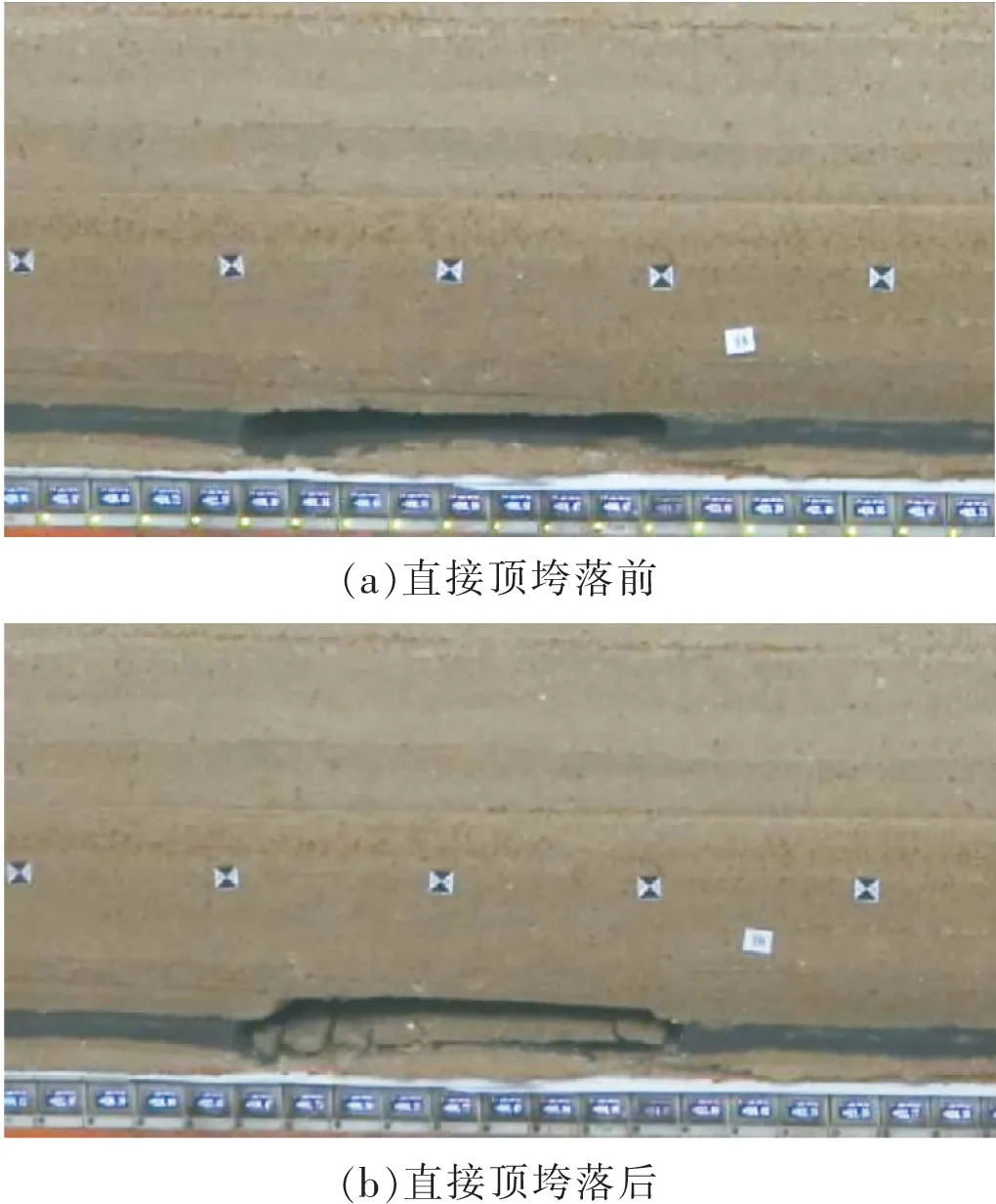

以成庄煤矿4311综放工作面地质条件为原型,采用物理相似模拟,研究4311综放工作面覆岩垮落特征。选用3.0 m平面应力模型架,确定模型的几何相似比为1∶150,模型尺寸3.0 m×1.43 m×0.2 m。剩余上覆岩层和土层载荷用铁砖加载配重。煤岩体力学参数见表1。

表1 煤岩体力学参数

按照相似理论,结合煤岩力学参数,选用河沙作骨料,石膏、大白粉作胶结材料,云母粉模拟岩层节理裂隙。按照物理相似准则,计算各个岩层的相似配比,物理模拟实验模型如图2所示。

图2 物理相似模拟模型

模型表面共布置5条岩移测线,分别位于顶板上方15,45,75,105,135 m处,采用全站仪监测开挖过程中岩移规律。底板铺装应力传感器,监测采动过程中的应力变化,通过模拟支架监测采动过程中的工作面顶板压力,开挖过程中为消除边界效应,模型左右边界各留设70 m边界煤柱。

2.2 覆岩垮落规律

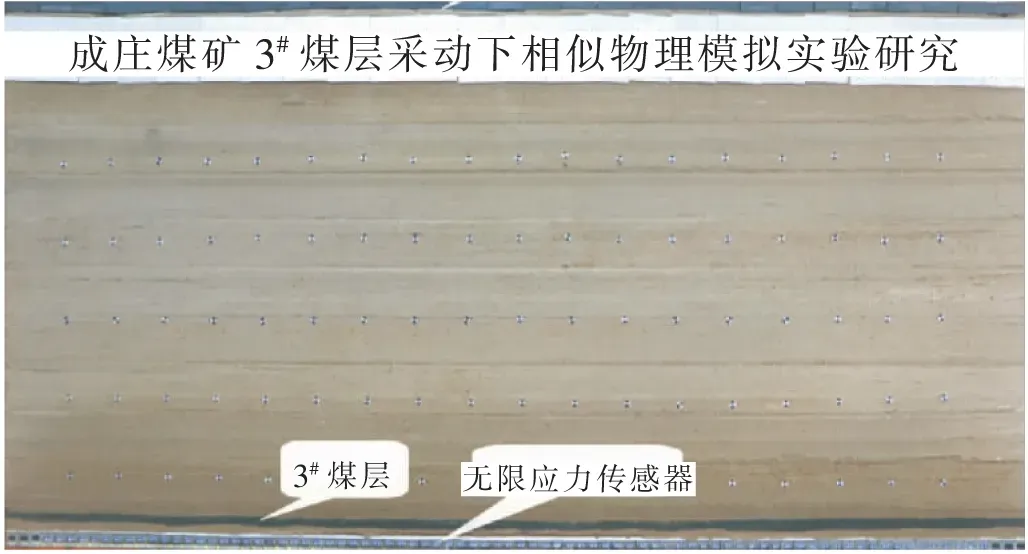

2.2.1 直接顶垮落

当工作面推进至45 m时,直接顶上方出现微小离层裂隙,开切眼处和工作面煤壁处出现上行裂隙。工作面推进至46.5 m时,直接顶板离层加大,煤壁处和切眼处出现上行裂隙进一步扩大。随后,直接顶大面积垮落,垮落岩块未形成规则铰接结构,呈碎块散落在采空区,此时顶板垮落为直接顶初次垮落。直接顶初次垮落高度为3 m,离层裂隙发育到煤层顶板上方5.6 m处。直接顶垮落过程如图3所示。

图3 直接顶垮落过程

2.2.2 老顶的初次垮落

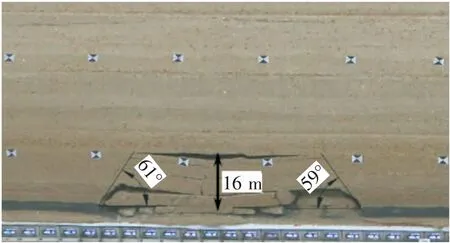

工作面推进至49.5 m时,直接顶岩梁在老顶载荷和自重作用下发生弯曲下沉并产生离层裂隙。工作面继续推进,离层裂隙不断向上发育,推进至58.5 m,老顶岩层弯曲下沉,由于顶板岩块端部挤碎使老顶产生回转失稳,在两端产生拉裂隙,但破断裂隙未贯穿整个岩层,此时对应于老顶的初次破断,初次垮落步距58.5 m。老顶初次垮落时,采空区上方顶板裂隙带发育高度16 m,离层岩梁宽度37.5 m。覆岩在切眼处的垮落角为61°,在煤壁处为59°,老顶的初次垮落形态如图4所示。

图4 老顶初次垮落过程

2.2.3 顶板周期性垮落规律

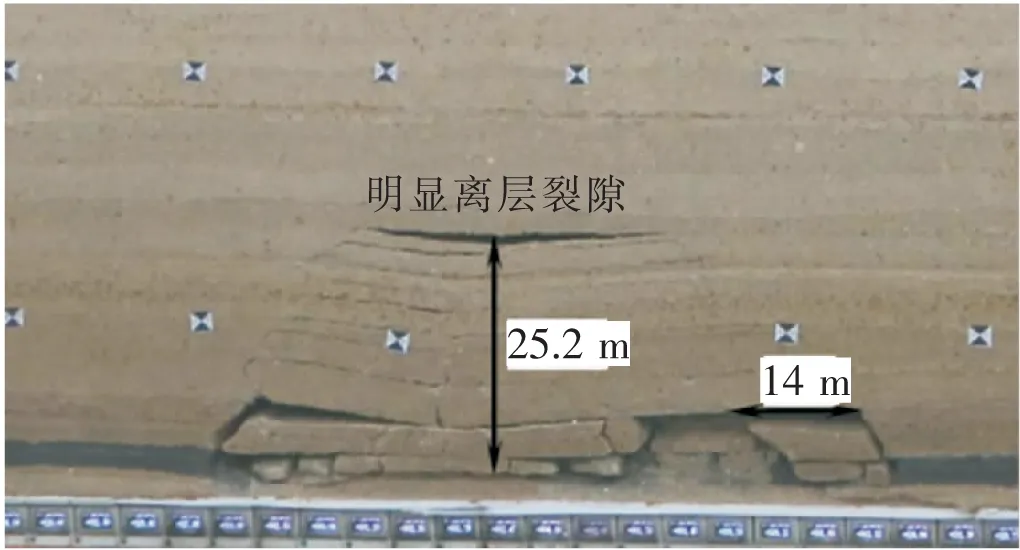

1)第1次周期垮落。工作面推进72.5 m时,老顶第1次周期垮落,垮落步距14 m,顶板裂隙带高度25.2 m,离层宽度35.7 m,离层间距1.5 m。靠近切眼处顶板离层裂隙尚未闭合,顶板岩层形成较明显的“砌体梁”铰接结构,如图5所示。

图5 老顶第1次周期垮落结构形态

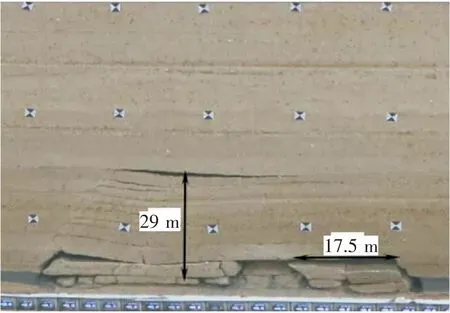

2)第2次周期垮落。随着煤层不断被开挖,上覆岩层离层裂隙不断向上发育,当工作面推进90 m时,老顶第2次周期垮落,垮落步距17.5 m,裂隙带高度29 m,离层宽度43.5 m,离层间距1.3 m,直接顶下位岩层产生明显的竖向裂隙,未形成铰接结构,直接顶垮落充分。总体上,下部岩层先垮落,上方岩层滞后垮落,如图6所示。

图6 老顶第2次周期垮落结构形态

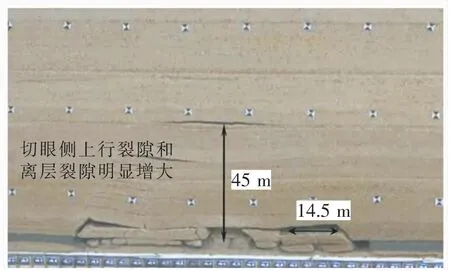

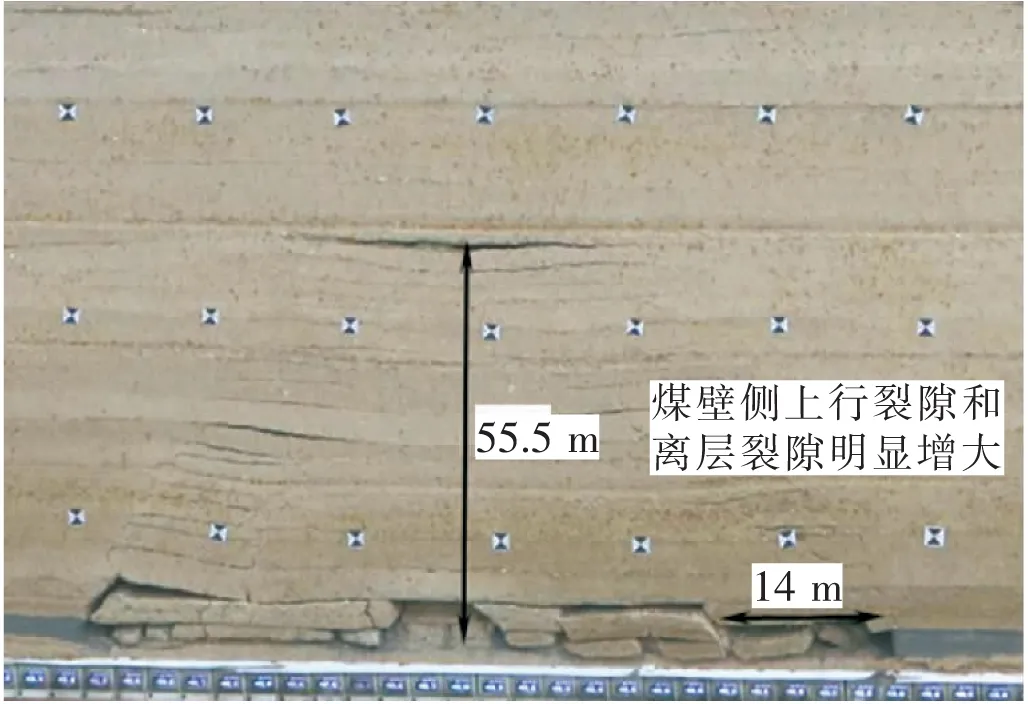

3)第3,4次周期垮落。工作面推进到104.5 m时,覆岩离层裂隙进一步向上发育,原有离层裂隙随着上方岩层的回转变形,逐渐趋于闭合,裂隙带高度发育至煤层上方45 m处,老顶第3次周期垮落,垮落步距14.5 m,此次垮落强度不大,如图7所示。推进到118.5 m时,覆岩离层裂隙进一步向上发育,采空区中部原有离层裂隙随着上方岩层的回转变形,逐渐趋于闭合。切眼处的上行裂隙和离层裂隙进一步减小,但煤壁上方的离层裂隙变大,上行裂隙随着后方老顶岩梁的回转变形,不断向上发育,覆岩裂隙带高度发育至煤层上方55.5 m处,离层岩梁宽度51 m,离层间距1.0 m,第4次周期垮落,垮落步距14 m,顶板结构如图8所示。

图7 老顶第3次周期垮落结构形态

图8 老顶第4次周期垮落结构形态

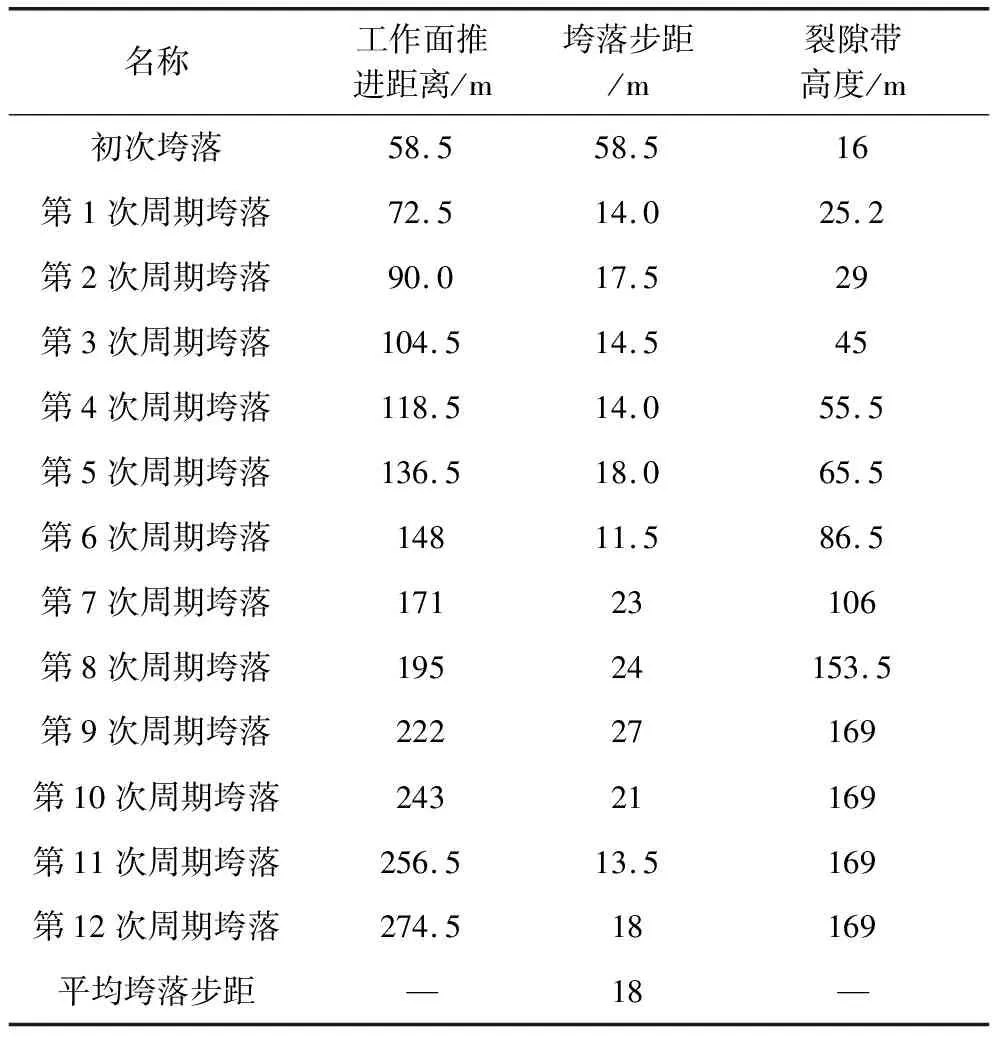

推进到222 m时,达到充分采动,裂隙带发育最大高度169 m。工作面开采过程中,覆岩层呈周期性垮落。物理模拟开采结束后,得到了12次顶板周期垮落特征和裂隙发育高度,4311综放工作面,初次来压步距58.5 m,周期来压步距一般为11.5~27 m,平均18 m。覆岩垮落规律及矿压显现特征见表2。

表2 覆岩垮落规律及矿压显现特征

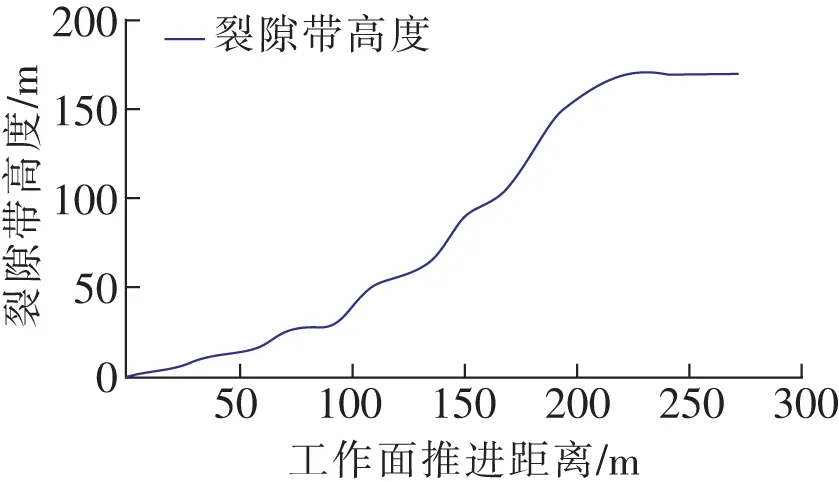

2.3 覆岩裂隙发育规律

开挖结束后,裂隙带发育高度最大169 m。模拟最大采高6.45 m,最大裂采比26.20。裂隙带高度与工作面推进关系如图9所示。

从图9可知,工作面推进到104 m时,覆岩裂隙带高度一般为垮落带高度的1.5倍左右。工作面推进到110 m,覆岩垮落带高度维持在48 m左右,推进到120 m左右时,覆岩裂隙带发育迅速。当工作面推进到222 m,覆岩裂隙带发育充分,达到充分采动,裂隙带随着工作面的推进,基本保持169 m左右,此时覆岩裂隙带高度一般为垮落带高度的3.5倍。

图9 覆岩裂隙带高度与工作面推进关系

3 工作面矿压显现及覆岩运动规律

3.1 工作面来压规律

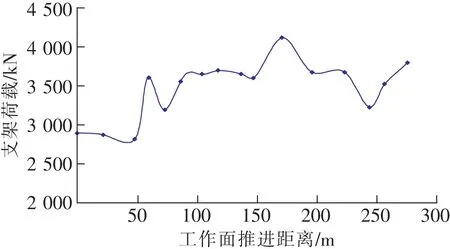

根据物理模拟过程中覆岩垮落形态,应用无线应力传感器监测工作面推进过程中支架载荷情况,得到不同工作面推进距离的受力情况。工作面开采矿压显现规律如图10所示。

图10 工作面开采矿压显现规律

当工作面推进到46.5 m时,直接顶初次垮落,支架压力不大,为2 814 kN,老顶初次垮落时,支架压力明显上升,支架载荷3 602 kN,来压剧烈,顶板垮落充分。老顶第1次周期来压,支架载荷为3 192 kN;第2次周期来压,支架载荷为3 644 kN;第4次周期来压,支架载荷为3 696 kN,此次周期来压剧烈,老顶第7次周期来压强度4 115 kN/架,此次来压最为强烈,覆岩垮落剧烈,上覆岩层离层裂隙加大,上行裂隙发育充分。

从图10可得,开采过程中,上覆岩层来压时支架载荷一般大于3 500 kN/架,最大可达4 115 kN/架。现场实践中,为保证安全生产,工作面支架应该有15%~20%的富余量,因此安全的支架选型应该为4 732~4 938 kN。4311综放工作面采用ZZPE4800/17/33型放顶煤支架,支架工作阻力4 800 kN,安全阀开启率为5%,没有出现压架等现象。

3.2 覆岩运移规律

3.2.1 覆岩移动规律

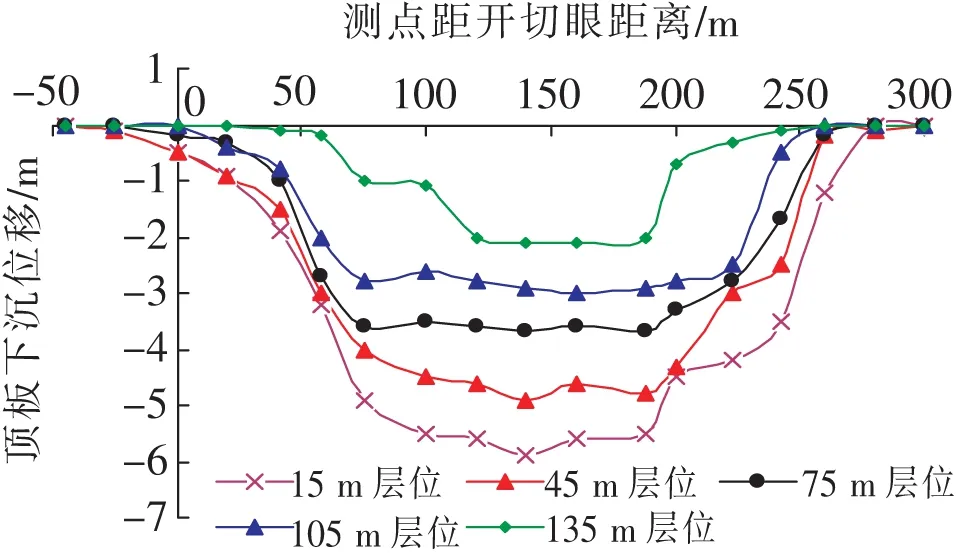

对布置在模型表面5个层位(煤层顶板上方15,45,75,105,135 m)上的测点用全站仪记录覆岩垂直位移。在开挖过程中,对每次顶板周期垮落后对各个测线的测点位移变化量进行观测,得到不同层位覆岩垂直位移变化规律如图11所示。

图11 不同层位覆岩垂直位移变化规律

从图11可以得出:

1)15 m层位顶板最大下沉值位于工作面推进到140 m位置,最大下沉为5.9 m。从距离开切眼到停采线前50 m处的顶板全部位移垮落带内,位于垮落带的顶板范围为210 m左右。采空区中部的下沉值大,顶板表现为同步下沉,不均匀下沉系数小。靠近切眼处和停采线处的顶板下沉量小,但顶板不均匀下沉系数大。

2)45 m层位顶板最大下沉值位于工作面中部,最大下沉值为4.9,200 m范围内的顶板位于覆岩垮落带。采空区中部150 m范围内顶板下沉值基本在4.0~4.9 m。

3)75 m层位顶板最大下沉值为3.7,180 m范围左右的顶板位下沉值在3.1~3.7 m,不均匀下沉系数为0.16。采空区上方覆岩顶板同步下沉盆地范围较15 m和45 m层位小。

4)105 m层位顶板下沉值最大为2.8 m,150 m左右的顶板下沉量在2.4~2.8 m,采空区中部下沉盆地整体下沉量较小,不均匀下沉系数为0.14。靠近煤壁处的不均匀下沉系数为0.53,靠近停采线位置的覆岩不均匀沉降系数为0.78。

5)135 m层位顶板下沉量最大为2.2 m,100 m左右的顶板下沉量在2.1~2.2 m,共同下沉盆地内覆岩的不均匀下沉系数为0.05,整体表现为均匀沉降,此时的位于采空区内部的上覆岩层离层裂隙趋于闭合,切眼处和停采线处的上行裂隙和离层裂隙减小。

6)采空区煤层顶板下位岩层下沉盆地的下沉量大于上位岩层的下沉量,随着覆岩与煤层顶板的距离增大,顶板受采动影响程度逐渐减小。

7)靠近切眼处的覆岩不均匀下沉系数一般为0.45~0.56,靠近停采线处的覆岩不均匀下沉系数一般为0.67~0.78,覆岩下沉盆地内的不均匀系数一般为0.05~0.12。

8)由于岩体具有碎胀性,上覆岩层受采动影响,岩体碎胀性不断叠加,导致覆岩上方的离层裂隙随着工作面推进不断减小或闭合。下位岩层受采动影响的程度大于上位岩层,下位岩层裂隙发育,垮落充分,下位岩层的离层岩梁跨度和离层间距大于上位岩层。

3.2.2 覆岩“三带”分布特征

4311工作面开采结束后,上覆岩层呈现明显的“三带”分布规律,根据模拟实验观测数据,覆岩垮落带高度最大发育至48 m左右,覆岩裂隙带高度发育至169 m左右,煤层顶板169 m以上为弯曲下沉带,覆岩裂隙带高度一般为垮落带高度的3.5倍左右,3#煤层开采最大裂采比为26.20,覆岩“三带”分布特征如图12所示。

图12 覆岩“三带”分布特征

4 结 论

1)4311工作面初次来压步距58.5 m,周期来压步距11.5~27 m,平均18 m。来压时支架载荷一般大于3 500 kN/架,最大4 115 kN/架。现场实践中,为保证安全生产,考虑支架15%~20%的富余量,支架选型4 732~4 938 kN。

2)采空区顶板下位岩层下沉盆地的下沉量大于上位岩层的下沉量,随着覆岩与煤层顶板的距离增大,顶板受采动影响程度逐渐减小。靠近切眼处和煤壁处的覆岩上行裂隙和离层裂隙发育充分,采空区下沉盆地内的离层裂隙基本闭合。

3)4311工作面开采后,覆岩呈现明显“三带”分布规律,覆岩垮落带高度最大48 m,裂隙带高度169 m,煤层顶板169 m以上为弯曲下沉带。工作面充分采动后,裂隙带发育趋于稳定,达到169 m,最大裂采比26.20。