加热面尺寸对饱和池沸腾换热性能的影响

2021-06-17王雪丽姬长发

张 欢,王雪丽,杜 研,姬长发,刘 浪,2

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

0 引 言

沸腾传热因相变潜热的释放具有极大的传热能力,被广泛应用于微电子器件、热核电反应堆、计算机数据中心、航空电子设备等温控领域[1-4]。在沸腾传热中,常用换热系数、汽泡的脱离直径、脱离频率、汽化核心密度等参数及各阶段沸腾曲线的特征来描述沸腾换热性能[5-8]。相关研究表明,影响池沸腾换热的沸腾曲线、气泡行为和换热系数的因素有换热面结构、换热工质性质、实验环境[9-12]、换热面尺寸等,其中换热面尺寸是重要因素之一。

国内外众多学者对不同尺寸加热面的池沸腾换热性能进行了许多研究。BAKHRU等和ZHANG等通过实验和数值模拟方法研究了加热面尺寸对池沸腾换热曲线的影响[13-14]。SUJITH和RAINEY等通过实验研究了换热尺寸对铜表面池沸腾换热性能的影响,认为铜表面换热系数随换热面尺寸的增大而减小[15-16]。HENRY等对不同尺寸方形铂电阻加热器表面进行了池沸腾换热实验,分析了高重力水平下加热器表面尺寸对其换热系数的影响,得出不同重力水平下,换热系数随加热器表面尺寸的变化规律[17]。ABDUL等以不同内径的不锈钢细管为研究对象,进行了饱和条件下的池沸腾换热实验,探讨了换热面直径对汽泡生长周期的影响[18]。XIE等通过数值模拟方法,研究了换热面尺寸对汽泡脱离直径的影响规律[19]。徐建军等利用可视化实验,对不同尺寸加热面的气泡动力学行为进行了系统研究[20]。LU等通过实验研究得出汽化核心密度与换热面尺寸无关[21]。在加热面尺寸对池沸腾换热临界热流密度的影响方面也有不少学者进行了一系列研究[22-24]。

上述研究成果着重探讨换热面尺寸对沸腾曲线、核态沸腾换热系数、气泡行为等变化规律的影响,但大多只选择了3~5个尺寸,对其换热性能随换热面尺寸的变化趋势研究仍不够系统和精细。文中以8种不同尺寸光滑硅片(特征长度Lh= 5~30 mm)为研究对象,进行饱和池沸腾实验、研究其换热系数随加热面尺寸的变化规律,并采用高速摄像技术观察分析加热面尺寸对气泡动力学行为的影响。

1 实验系统及测试过程

1.1 实验系统

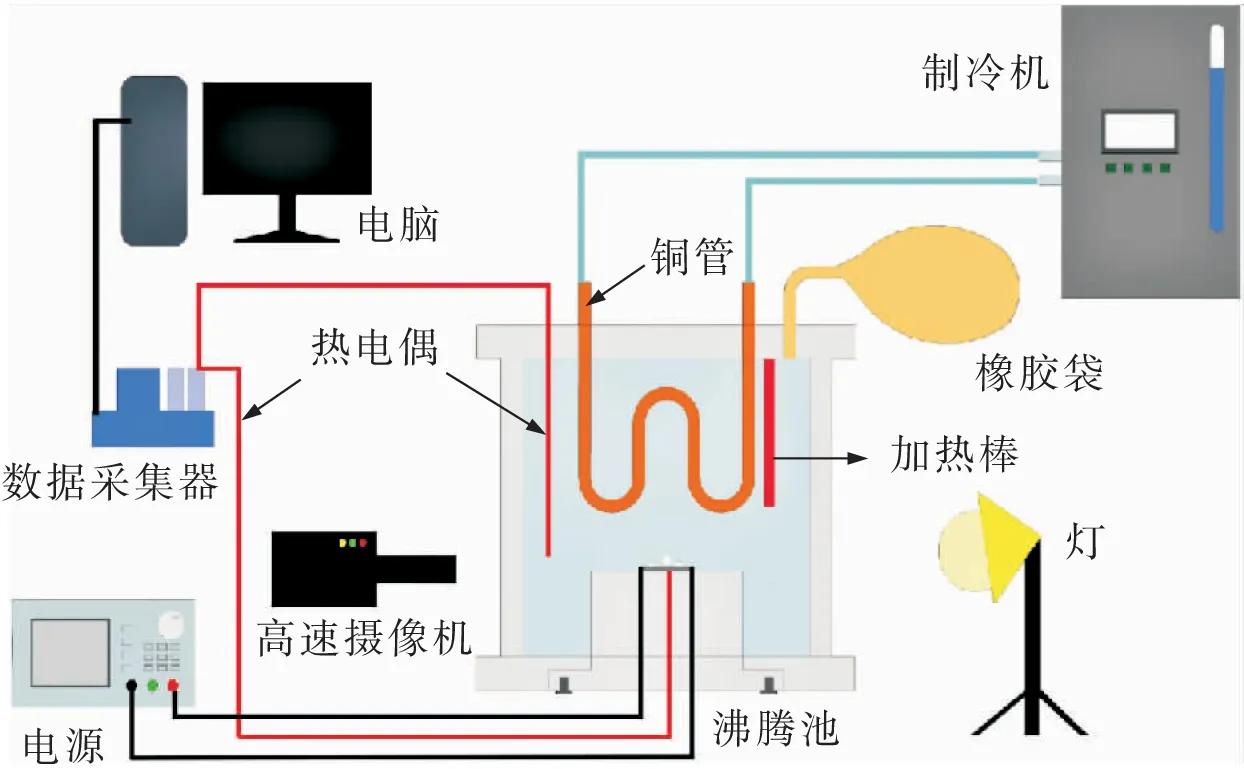

实验系统包括沸腾池、测试段、电控制加热系统、液体控温系统、数据采集系统以及图像拍摄系统(图1)。沸腾池由透明的有机玻璃制成,尺寸为110 mm×110 mm×120 mm(长×宽×高),可容纳1.5 L的FC-72。在其顶部连接一个5 L的橡胶袋以保证沸腾池的压力维持在1 atm。采用与制冷机相连的铜管和功率为150 W的加热器将液体温度控制在56 ℃左右。采用直径为0.127 mm的T型热电偶测量硅片与液池中FC-72的温度。采用与电脑相连的数据采集器(NI-CRIO-9212)进行温度采集。采用高速摄像机(ASO-VITcam CTC)记录沸腾过程中的气泡行为。

图1 饱和池沸腾实验系统

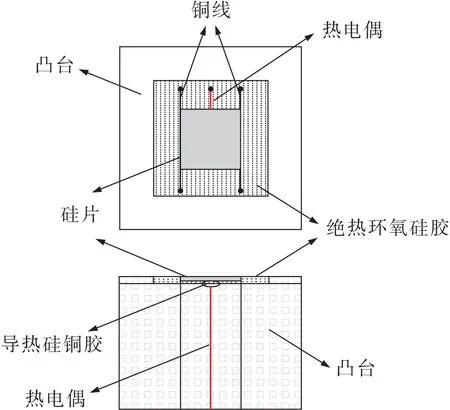

实验的测试段如图2所示,用超声波焊机(SUNBONDER USM-5)将2根直径为0.25 mm的铜导线焊接于硅片相对的2个侧面,通过可编程直流电源(HSP-15H60D)对光滑硅片进行加热。用导热胶(导热硅酮胶,导热系数为1.5 W/(m·K))将热电偶紧贴于硅片背面,以测量换热表面温度。用绝热环氧硅胶(TSE-382型硅橡胶密封胶,导热系数为0.18 W/(m·K))将硅片粘贴在有机玻璃板上,以有效降低硅片四周的漏热。由于有机玻璃凸台的导热系数很低只有0.19 W/(m·K),因此只有硅片上表面参与换热。

图2 实验加热段示意

实验开始后,电压值从0 V开始调节,每次增加2 V,对应硅片功率约增加1 W。短时间停滞后,待换热达到稳定状态后读数。当接近临界热流密度值时,电压值改为每次增加1 V,对应硅片功率约增加0.5 W。当电流值急剧下降或硅片壁面温度迅速上升时,则达到临界热流密度,需要立即关闭恒流源,停止对硅片加热,实验结束。为保证实验数据的可靠性,同一尺寸硅片做2次实验。饱和温度下Lh= 12 mm(图3(a))和Lh= 20 mm(图3(b))的光滑表面沸腾曲线如图3所示,其中Lh= 12 mm的光滑表面临界热流密度分别为10.24和10.26 W/cm2,Lh= 20 mm的光滑表面临界热流密度分别为9.52和9.51 W/cm2。由此表明,本实验研究结果具有较好的重复性。

图3 不同尺寸加热面的沸腾曲线

1.2 表面加工及表征

换热面(也即加热面)为正方形掺磷N型光滑硅片,厚度为0.5 mm,特征长度Lh为5,8,10,12,15,20,25,30 mm,分别记为S5,S8,S10,S12,S15,S20,S25,S30。硅片的电阻率为1~3 Ω·cm。

1.3 实验不确定度分析

实验结果的不确定度主要来自于测量方法的不确定度与数据采集系统的不确定。实验根据Kline方法[25]对测量的不确定度进行计算,铂电阻温度计校准热电偶的不确定度为±0.033 ℃,温度关联式拟合的不确定度为±0.2 ℃,硅片表面温度不稳定性的不确定度为±0.1 ℃,热电偶分辨率的不确定度为±0.1 ℃,因此硅片表面温度的不确定度ΔTw小于0.25 ℃,液体温度的不确定度ΔTl小于0.23 ℃。程控直流电源电压最大相对误差为0.12%,输入电流最大相对误差为0.8%,硅片尺寸加工误差为±0.58%,因此输入热流密度的相对误差为0.83%,换热系数的不确定度小于6.38%。硅片底部导热和瞬态效应的相对误差[26]分别为5.0%和0.3%,因此硅片表面有效换热热流密度的不确定度小于6.13%。

实验通过高速相机记录不同热流密度下各尺寸硅片表面的气泡行为,对沸腾图像逐帧分析后,可得到汽泡的脱离频率f。利用ImageJ软件测量汽泡面积,得出汽泡脱离直径Db;并统计出硅片表面上的汽泡个数n,最后将所统计的汽泡个数n和测试硅片表面积A代入公式Na=n/A[27]中可得出硅片表面的汽化核心密度Na。汽泡脱离频率f,脱离直径Db,汽化核心密度Na的最大相对误差可计算为:测量误差/最小测量值。因此可得汽泡脱离频率f的最大测量误差Δf/f的值为9.04%,脱离直径Db的最大相对误差ΔDb/Db的值为8.79%、汽化核心密度Na的最大相对误差ΔNa/Na的值为10.22%。

2 实验结果与分析

2.1 沸腾传热性能

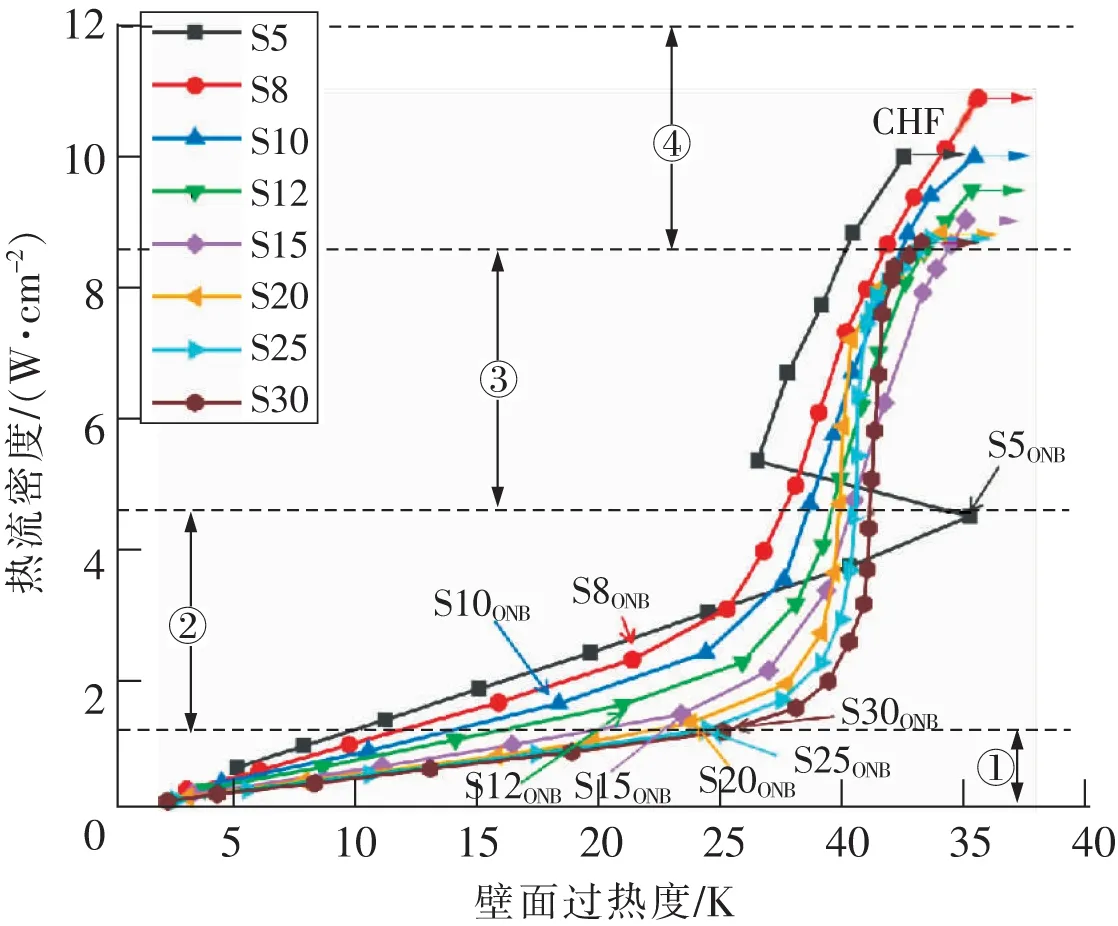

图4为8种不同尺寸硅片表面的饱和池沸腾曲线。从图中可以看出,不同热流密度范围内,加热面尺寸对换热面壁温的影响不同。根据加热面的沸腾状况,将沸腾曲线可划分为4个阶段。0~1 W/cm2为第1阶段,此时不同尺寸加热面都处于自然对流区;1~4.8 W/cm2为第2阶段,随热流密度增加,不同硅片表面相继进入核态沸腾区;4.8~9.36 W/cm2为第3阶段,加热面都处于核态沸腾区;9.36~11.78 W/cm2为第4阶段,此时随热流密度增大,不同尺寸硅片相继达到临界点。

图4 加热面尺寸对池沸腾换热曲线的影响

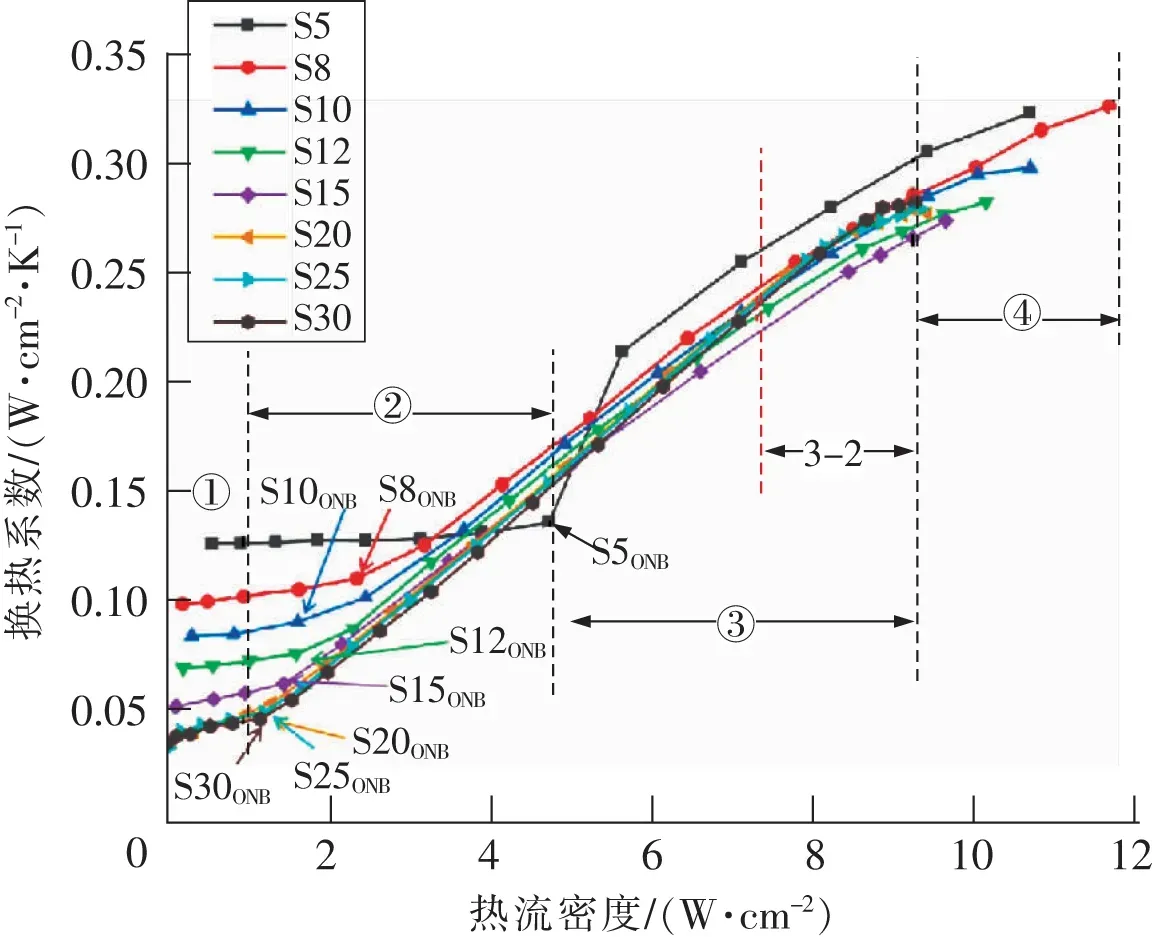

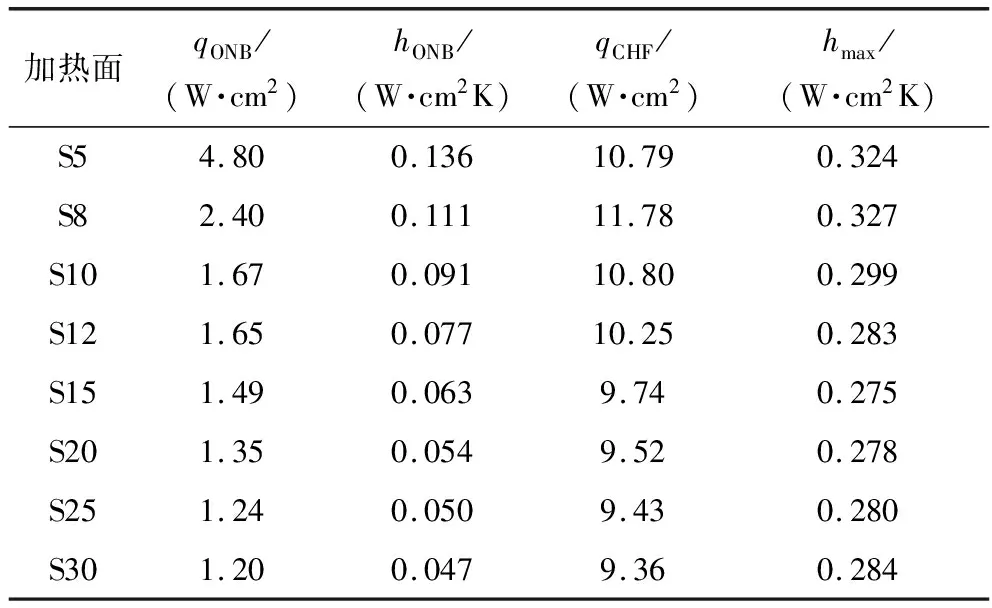

由图4,图5可得,在第1阶段中,热流密度一定时,随尺寸增大壁温升高,换热系数降低;第2阶段中,除S5表面外,热流密度一定时,随尺寸增大壁温升高,换热系数降低;第3阶段中,对于S5-S15表面,热流密度一定时,随尺寸增大壁温升高,换热系数降低,S20-S30表面壁温随热流密度增大升高不明显,因而换热曲线较陡直,换热系数迅速增大。第4阶段中,对于S5-S15表面,热流密度一定时,随尺寸增大壁温升高,换热系数降低,S20-S30表面的换热系数彼此接近。表1为不同尺寸硅片表面沸腾起始点(ONB)和临界热流密度(CHF)点的热流密度和换热系数数据。

图5 加热面尺寸对池沸腾换热系数的影响

表1 测试表面ONB点和CHF点的传热性能总结

在第1阶段中,热流密度一定,加热面尺寸越大,硅片对液体的热对流扰动越小,壁温越高。由牛顿冷却公式q=hΔT可知,相同热流密度条件下,壁面过热度越高,则换热系数越小。因此,第1阶段中随着加热面尺寸的增大,换热系数h逐渐减小。

在第2阶段中,S30表面沸腾起始点的热流密度最低,其次是S25,S20,S15,S12,S10,S8,S5。这是由于加热面的面积越大,加热面边缘的绝热胶与加热面之间的小空穴越多,空穴能捕捉空气,使硅片表面的汽化核心在较低的热流密度被激活,因此更快进入核态沸腾区。由此可得,沸腾起始点的热流密度随尺寸增大而减小。相比于自然对流段,沸腾起始点之后换热系数将明显增大。

在第3阶段中,S5表面的汽化核心在4.8 W/cm2时被激活,汽泡脱离带走大量的热,导致壁面温度显著降低,而其他表面并没有出现这种现象。这可能是因为S5表面面积小而且边缘的绝热胶覆盖在S5表面上,导致硅片表面的汽化核心不易激活。当热流密度进一步增加时,硅片表面温度提高,大量的空穴被激活,生成小汽泡。汽液相变带走大量的热,使得硅片表面温度迅速降低。S8~S15表面换热规律相似,4条沸腾曲线近似平行,其壁温均随热流密度增大而增大。S20~S30表面的沸腾曲线近似重合,其表面温度也是随热流密度增大而增大,但增幅明显小于S8~S15表面。

在第4阶段中,随热流密度增加,不同表面相继达到临界点。由表1可知,CHF点对应的最大换热系数hmax将随加热面尺寸的增大呈先增大再减小最后又缓慢增大的趋势。

2.2 不同尺寸加热表面的气泡行为

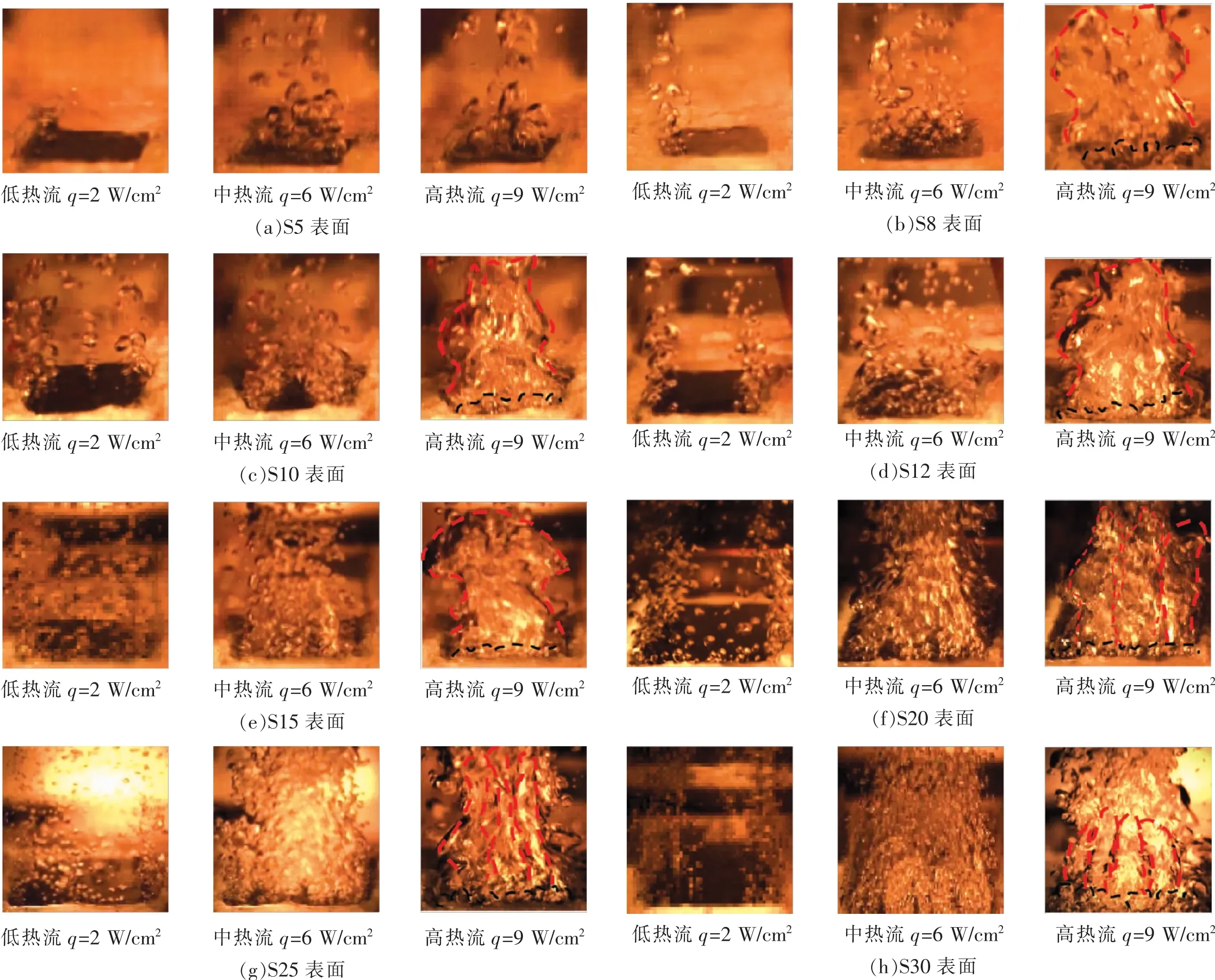

为进一步探究加热面尺寸对饱和池沸腾换热性能的影响,根据沸腾过程中高速相机拍摄的图像,对不同尺寸加热面的气泡行为,如汽化核心密度、脱离直径、脱离频率等进行分析。图6给出了不同尺寸加热面在低、中、高热流密度条件下的气泡动力学行为。

图6 不同尺寸加热面低、中、高热流密度条件下的气泡动力学行为

如图6所示,低热流密度条件下,不同尺寸硅片表面均呈现出典型的孤立汽泡沸腾现象。加热面周边区域有部分汽化核心被激活,壁面开始产生汽泡,汽泡互不干扰无合并现象。随着尺寸增大,加热面上可观察到更多汽泡。中热流密度条件下,更多的汽化核心被激活,汽泡开始相互合并,汽泡脱离直径随热流密度的增大而增大。高热流密度时,汽泡脱离直径更大,S5表面上汽泡集中在加热面中心区域,S8~S15表面可以观察到蘑菇状的大汽泡,S20~S30表面可以观察到蒸汽柱。

中、高热流密度条件下的气泡动力学行为属于4.8~9.36 W/cm2的第3阶段。由图6可知,S5表面上汽泡生长至脱离直径后及时脱离壁面,冷却液体能快速补充至加热面,换热效果好。而S8~S20表面上汽泡聚集在一起,冷却液体供应困难,换热效果恶化。因此,在第3阶段,S5表面的换热系数最大,与图5得到的结果一致。

换热系数h与汽泡脱离频率f,脱离直径Db及硅片表面汽化核心密度Na的关系可表示为[28]

(1)

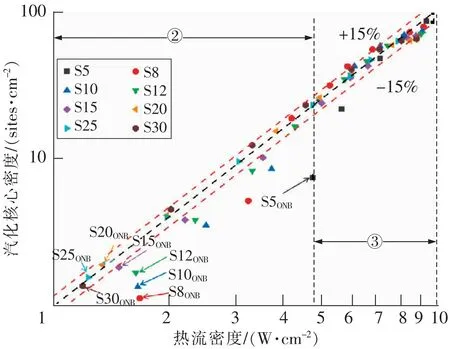

式中K为影响汽泡直径的常数;λl为液体工质的导热系数,mW/m·k;σ为液体的表面张力,mN/m;Cpl为液体工质的定压比热容,J/kg·k。据式(1)得换热系数h与汽泡脱离频率f、脱离直径Db及硅片表面汽化核心密度Na呈正相关。图7给出本实验中不同尺寸加热面上汽化核心密度随热流密度的变化,黑色虚线为预测值Na=q2[29]。

图7 不同热流密度条件下的汽化核心密度

由图7可知,在1~4.8 W/cm2的第2阶段中,S8~S15表面上汽化核心密度小于预测值。在4.8~9.36 W/cm2的第3阶段中,不同尺寸加热面上的汽化核心密度与预测值接近,误差在±15%,即遵循Na~q2的规律。

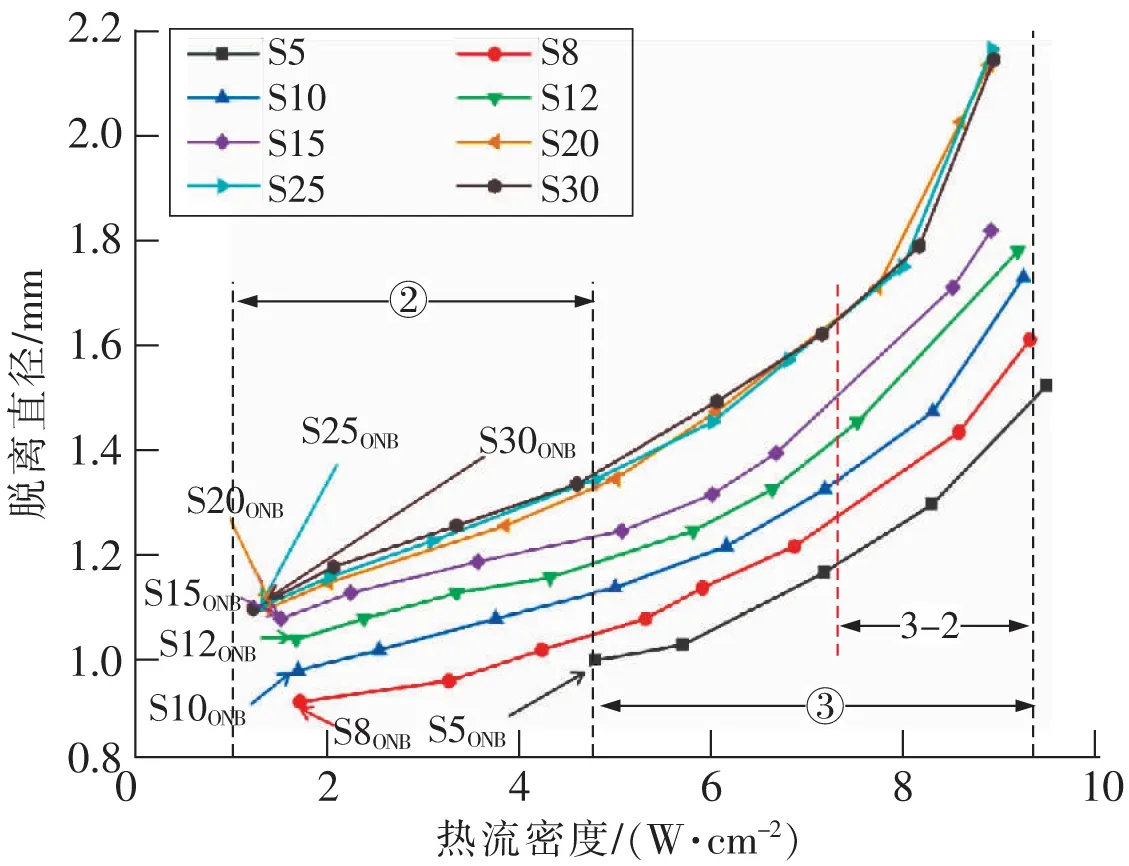

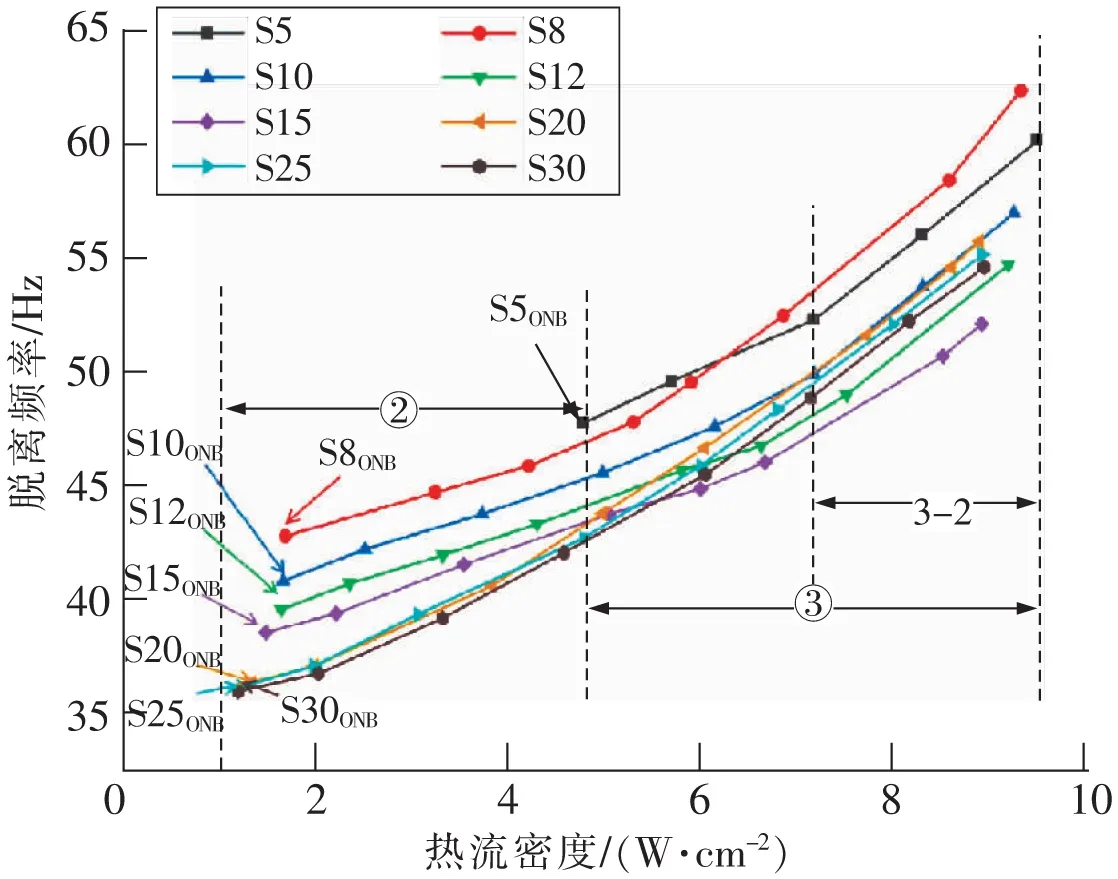

图8,图9给出了8种不同尺寸加热面的汽泡脱离直径与脱离频率随热流密度变化的情况,由图8可得任意尺寸加热面,汽泡脱离直径均随热流密度增大而增大;同一热流密度下,加热面尺寸越大,汽泡的脱离直径越大。由图9可得任意尺寸加热面,汽泡的脱离频率均随热流密度的增大而增大。

图8 不同热流密度下的汽泡脱离直径

图9 不同热流密度下的汽泡脱离频率

在0~1 W/cm2的第1阶段中,由图5可得各尺寸加热面都处于自然对流区,壁面过热度较小,没有汽泡产生,故第1阶段无汽泡脱离数据。

在1~4.8 W/cm2的第2阶段中,随热流密度增加,换热面周边区域最先开始产生汽泡,加热面尺寸越大,绝热胶与加热面的接触周长越大,产生的缺陷和凹坑能捕捉更多气体,能越早进入核态沸腾。S20~S30表面气泡的脱离直径和脱离频率受热流密度的影响小于第3阶段,故换热系数的变化速度小于第3阶段。

在4.8~9.36 W/cm2的第3阶段中,汽化核心数目迅速增多,汽泡相互影响,汽泡的脱离直径受热流密度的影响大。S8表面气泡脱离直径、脱离频率受热流密度影响变化大;S5表面的汽泡脱离直径最小,脱离频率增长速度小于S8表面;S10~S15表面热流密度的增大对汽泡脱离直径、脱离频率的影响几乎相同;S20~S30表面气泡行为相似,汽泡脱离直径、脱离频率曲线几乎重合。在热流密度为7.15~9.36 W/cm2的3-2阶段中,S20~S30表面的汽泡脱离直径和脱离频率随热流密度增大迅速增大,可强化表面换热,增强换热系数,与图5得到的结果一致。

在9.36~11.78 W/cm2的第4阶段中,沸腾换热接近临界热流密度,汽泡扰动剧烈,相互合并形成大汽泡或蒸汽柱,难以统计汽泡脱离直径大小,因此未给出这一阶段的数据。

3 结 论

1)换热处于自然对流区时,相同热流密度条件下,加热面尺寸越大,硅片对液体的热对流扰动越小,壁温越高,换热系数越低。

2)随热流密度增加,换热面周边区域最先开始产生汽泡。加热面尺寸越大,绝热胶与加热面的接触周长越大,产生的缺陷和凹坑能捕捉更多气体,能越早进入核态沸腾。

3)加热面处于核态沸腾区时,S5表面上汽泡生长至一定尺寸后及时脱离,冷却液体能快速补充至加热面,换热效果好;而S8~S20表面上汽泡聚集在一起,冷却液体供应困难,换热效果恶化。因此,在第3阶段,S5表面的换热系数最大。

4)在热流密度为7.15~9.36 W/cm2的3-2阶段中,S20~S30表面的汽泡脱离直径和脱离频率随热流密度增大迅速增大,可强化表面换热,使得壁温随热流密度增大升高不明显,换热系数迅速增大。

5)临界热流密度点处,换热系数随加热面尺寸增大呈先增大再减小最后缓慢增大的变化趋势。