中空式非充气轮胎设计的研究

2021-06-16王恒张友新韩林

王恒,张友新,韩林

(广东技塑新材料股份有限公司,广东 东莞 523527)

电动自行车,作为一种便捷又环保的交通工具,深受人们的青睐。根据中国自行车协会提供的数据显示,近年来,中国电动自行车年销量超3000万辆,到2020年底社会保有量将接近3亿[1]。随着电动车产业的加速发展,其行驶安全也成为了社会发展的一个重要关注点,非充气轮胎因其具有不漏气、耐磨损、不爆胎等特点,已经成为电动车轮胎产业发展的新方向。随着时代的进步,电动车使用频率的增加,消费者对于电动车的用户体验和性能方面提出了更苛刻的要求,比如电动车的结构设计更趋于人性化,轮胎的减震效果更是极大的影响着骑行的舒适度。目前,市场上已有的电动自行车非充气轮胎主要是真空胎和实心胎,能够满足非充气轮胎的安全要求,但其在行驶过程中因地面不平整所造成的骑行舒适度不足的问题令其应用效果大打折扣[2]。

现在市场上已经推出的蜂窝状双排圆孔非充气轮胎和免充气环保开式轮胎,都具有免充气、耐磨损、减震性能良好、骑行舒适度好的特点。但是这两款非充气轮胎都有一个共同的缺陷,就是随着负重的增加和速度的提升,轮胎中空结构的结合处会出现开裂、粉化等情况,导致轮胎使用寿命非常短,限制了非充气轮胎的使用范围。导致这种问题发生的原因除了材料本身性能还不能满足更高要求外,轮胎结构设计也存在一定缺陷。在开发更高性能材料的同时,设计出更合理的轮胎结构,可以有效的提升非充气轮胎的使用寿命。

在本文中,笔者在现有已开发出的热塑性弹性体非充气轮胎材料物性的基础上,对非充气轮胎结构进行优化设计,通过轮胎结构与材料性能相结合的方式,来解决现有非充气轮胎存在的开裂、粉化问题,从而提升轮胎的使用寿命。

1 现有非充气轮胎结构缺陷分析

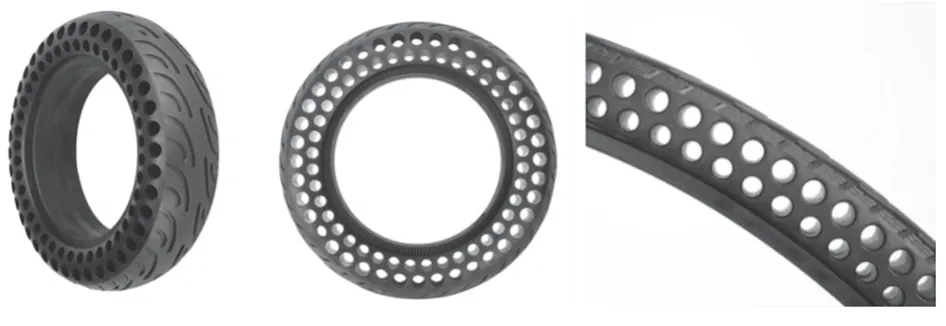

为了更好地呈现出现有非充气轮胎结构的缺陷,在本文中,笔者以已量产的蜂窝状双排圆孔非充气轮胎(图1)和免充气环保开式轮胎(图2)为参照物进行分析讨论。这两款非充气轮胎结构设计的共同特点都是以贯穿于轮胎的圆孔作为减震构件,来提升骑行的舒适度。

图1 耐动科技蜂窝状圆孔结构双排圆孔非充气轮胎

1.1 蜂窝状圆孔结构双排圆孔非充气轮胎

这种非充气轮胎以热塑性弹性体为轮胎材料,采用蜂窝状双排圆孔贯穿结构设计,一次性注塑成型[3]。在车辆运行过程中,这种蜂窝状双排圆孔受到挤压时变形,变成椭圆状,减压后快速复原,可以起到减震的作用。蜂窝状双排圆孔与空气充分接触,可有效释放轮胎运行过程中产生的热量。

图2 金特安科技镂空状结构免充气环保开式轮胎

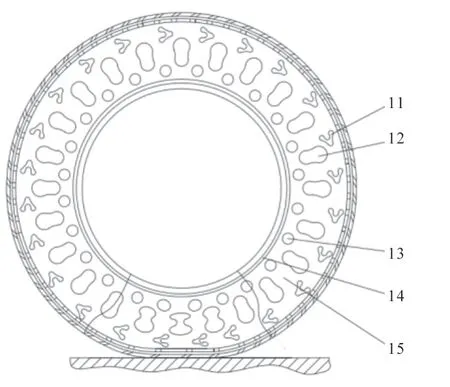

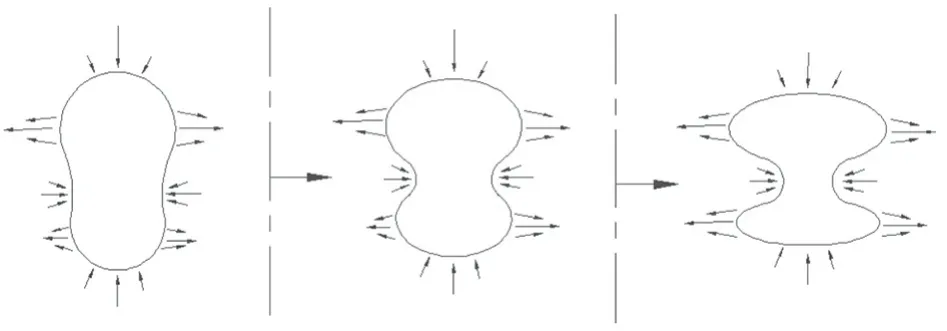

这种非充气轮胎在低速、低负重的情况下,其性能表现非常良好,使用寿命也较为正常。但是,随着负重的增加和速度的提升,这种轮胎的两个圆孔中间的壁柱因受到不断的挤压、回弹复原后,出现开裂、粉化等情况,如图3所示。出现这种问题的原因除了材料本身性能欠佳外,主要是这种双排圆孔结构设计存在一定缺陷。具体表现在,轮胎运行过程中受压之后,压力并未如设想中所认为的垂直传递,即压力方向并非沿着圆孔壁柱中线,而是很大程度上会走向两侧,从而造成圆孔壁柱受力错位,如图4所示。这种情况下,圆孔壁柱的材料不仅仅是受压,还会因为受力错位形成扯拉,这样就会导致材料内部温度快速上升,材料老化加速,出现开裂、粉化等情况。也正是因为如此,越是不平坦的道路,在负重颠簸行驶的情况下,这种缺陷会表现的更加突出。需要特别指出的是,随着轮胎尺寸的增大,圆孔孔径的变大(提升减震效果),这缺陷也会表现的更加突出。

图3 蜂窝状轮胎易开裂、粉化位置图

图4 蜂窝状轮胎受压示意图

1.2 镂空状结构免充气环保开式轮胎

这种非充气轮胎也是以热塑性弹性体为轮胎材料,采用交错圆孔+多维减震腔结构设计,一次性注塑成型[4]。其减震原理和散热模式与蜂窝状圆孔结构双排圆孔非充气轮胎基本相同。在车辆运行过程中,圆孔和减震空腔受到挤压时变形,减压后快速复原,减震效果更加明显。圆孔和减震空腔与空气充分接触,可快速释放轮胎运行过程中产生的热量。

同样,随着负重的增加和速度的提升,这种轮胎的圆孔壁因受到不断的挤压、回弹复原后,也会出现开裂、粉化等情况,如图5所示。因此,这种交错圆孔+多维减震腔结构设计也存在一定缺陷。具体表现在,轮胎运行过程中受压之后,如图6所示,压力沿圆孔壁传递,至加强壁时受阻,压力向减震空腔移动,使圆孔壁受力错位。同样,这种情况下,圆孔壁的材料不仅仅是受压,还会因为受力错位形成扯拉,这样就会导致材料内部温度快速上升,材料老化加速,出现开裂、粉化等情况。需要指出的是,相对于蜂窝状双排圆孔贯穿结构设计,由于加强壁的反作用力的存在,这种交错圆孔+多维减震腔结构设计的受力错位情况会更加严重,材料内部温度上升会更快,材料老化速度也会更加明显。同样,在负重颠簸行驶的情况下,以及在轮胎尺寸孔径变大的情况下,这种缺陷也会表现的更加突出。

图5 镂空状轮胎易开裂、粉化位置图

图6 镂空状轮胎受压示意图

2 中空式非充气轮胎设计

针对上述非充气轮胎设计存在的缺陷,笔者在现有热塑性弹性体轮胎材料物性的基础上,对非充气轮胎结构进行优化设计,以期通过轮胎结构与材料性能相结合的方式,来解决现有非充气轮胎存在的开裂、粉化问题,从而提升轮胎的使用寿命。

2.1 设计概述

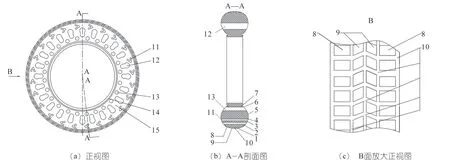

如图7所示,本设计的非充气轮胎主要包括胎面、胎冠、胎肩、胎侧及趾口,还包括上胎壁和下胎壁。胎面带有防滑凸块,两侧的上胎壁沿周向均匀分布多个V形的第一通孔,多个第一通孔围成环形。在下胎壁上靠近V形的第一通孔围成的环形,设有多个第二通孔,第二通孔呈两头粗中间细的呈花生壳状的圆环形。多个第二通孔围成环形,在第二通孔的内侧周向,均匀分布多个第三通孔。第一通孔、第二通孔和第三通孔均贯穿轮胎的两个侧面,相互交错分布。本设计中通过不同通孔形状的变化,以及减震孔和支撑筋在胎壁径向的合理分布,在确保轮胎减震效果的同时,也提升了轮胎整体抗形变能力,确保了轮胎长期使用时不易开裂,使车辆在行驶过程中更加安全舒适。轮胎受力变形示意图如图8、图9所示。

图7 中空式轮胎结构图

图8 轮胎挤压受力变形示意图

2.2 设计思路

本设计的非充气轮胎采用热塑性弹性体高分子材料,具有质轻、耐磨、耐候、抗疲劳、高弹性、高韧性、不易压缩变形等优点,可单独一次性注塑加工成型,加工方法简单和生产成轮胎后可回收再循环使用,绿色环保。

图9 轮胎挤压受力变形的局部剖面放大示意图

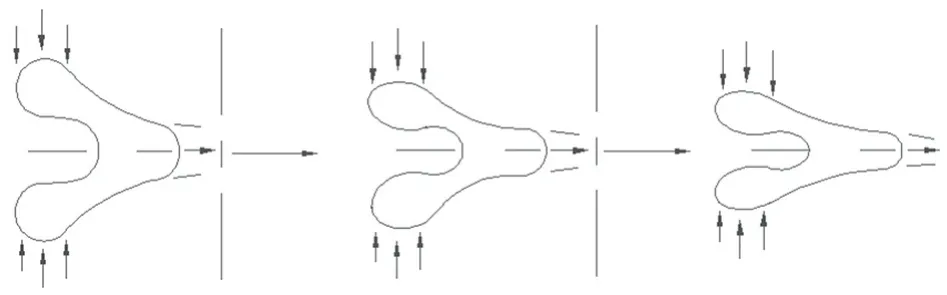

在本设计中,V型第一通孔的主要作用是减震,即轮胎在运行过程中受到挤压时,V型通孔的两个伸出端(圆柱状)产生变形,空腔受压变小,形成缓冲,减少了直接冲击力。挤压过程结束后,V型的两个伸出端快速回弹,通孔空腔恢复,轮胎复原,如图10所示。这个挤压复原过程如同一个带弹簧的夹子的夹尾一样,受力基本是垂直的,不会像圆孔结构一样受压产生向两侧孔壁传递的压力,从而避免孔壁受力错位。也正是如此,与圆孔结构设计相比,V形通孔具有更高的弹性和快速恢复反弹的能力,可以提高轮胎减震缓冲效果。

花生壳状的第二通孔的主要作用除减震外,还起到提升壁柱(支撑筋)的耐折性能。如图11所示,其花生壳状的中间收缩部分相当于对两个相邻间的第二通孔的壁柱进行了加强,同时这种壁柱呈纺锤状,轮胎在运行过程中受到挤压时,这种纺锤状的壁柱受力在垂直传递的同时,还会伴随着纺锤状壁柱的变形向两侧的通孔延伸,不会造成壁柱受力错位。这也是与圆孔壁柱设计最大的不同,纺锤状壁柱由于没有受力错位而形成材料的扯拉,只是垂直压缩反弹,这样就可以降低材料内部温度快速上升的风险,也就可以有效的降低材料的老化速度,减少轮胎开裂、粉化风险,从而提升轮胎的使用寿命。同时,花生壳状通孔由于两头大的空腔受力变形比较大,给轮胎提供较大的变形空间,使轮胎的弹性和减震缓冲得到进一步提高,从而减小了车辆在行驶过程中的跳动和颠簸。

圆柱形的第三通孔的主要作用是减震作用,即轮胎在运行过程中受到挤压时变形,挤压后快速复原,起到辅助减震效果。

图10 V型通孔挤压受力变形示意图

图11 花生壳状通孔挤压受力变形示意图

2.3 注塑加工

本设计的非充气轮胎采用热塑性弹性体高分子材料,可一次性注塑加工成型,无需硫化,加工方法简单。废旧轮胎回收后可直接粉碎抽粒,再循环使用,具有绿色环保的特点。

3 结语

与现有非充气轮胎结构设计相对比,本设计有以下特点:

(1)V形通孔的设计,比普通封闭式形状(如三角形、圆柱形)具有较高的弹性和快速回复原状的能力,提升了轮胎的变形空间,起到了提高轮胎的弹性和减震缓冲作用。

(2)花生壳状通孔的设计,主要作用除了减震外,还起到提升壁柱(支撑筋)的耐折性能,降低了壁柱(支撑筋)的断裂风险,增强了轮胎强度。轮胎在运行过程中,纺锤状壁柱可以降低材料内部温度快速上升的风险,有效的降低材料的老化速度,减少轮胎开裂、粉化风险,从而提升轮胎的使用寿命。同时,花生壳状通孔由于两头大的空腔受力变形比较大,给轮胎提供较大的变形空间,使轮胎的弹性和减震缓冲得到进一步提高,从而减小了车辆在行驶过程中的跳动和颠簸。

(3)本设计设置的圆柱形通孔,在减轻轮胎重量的同时,还起到了辅助减震效果。

(4)本设计通过不同形状减震孔的设置和合理的分布,为轮胎提供了变形空间,加强了轮胎整体的抗形变能力,减少了轮胎在行驶过程中的跳动和颠簸,使车辆在行驶过程中更加舒适安全。

车辆安全是相关生产企业必须确保的首要任务,轻量化、舒适度是未来行业发展的极致追求,未来巨大的市场需求必将促使非充气轮胎行业快速发展,非充气轮胎以其自身特有的性能将会引导未来轮胎行业发展的方向[5]。通过对非充气轮胎结构的优化设计,可以弥补当前技术条件下非充气轮胎材料性能的不足,为全面推广非充气轮胎的应用提供了切实可行的技术方向。轮胎结构与材料性能相结合的研制与创新方式将决定非充气轮胎性能提升的技术水平,并影响着轮胎行业升级换代的速度和可能性。