简析压力容器在湿硫化氢环境下的氢损伤

2021-06-16苏成龙甘肃省特种设备检验检测研究院甘肃兰州730000

苏成龙(甘肃省特种设备检验检测研究院,甘肃 兰州 730000)

0 引言

在湿硫化氢环境中,氢损伤问题是非常常见的,它具体就出现在各种压力容器中,危害性极大,为此需要对压力容器进行定期检验,深层次分析湿硫化氢环境下的电化学腐蚀过程。

1 湿硫化氢环境下的电化学腐蚀过程分析

湿硫化氢环境下的电化学腐蚀过程是显而易见的,虽然它对压力容器没有腐蚀性,但如果在有水环境下,就会形成H2OH2S特殊环境,这就是湿硫化氢环境。在湿硫化氢环境下,它其中的H2S会出现电离情况,它的电离过程应该如下:

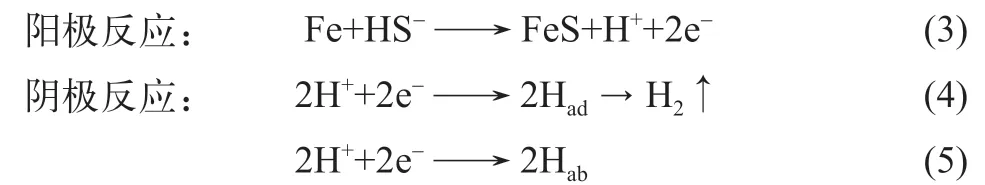

基于上述过程进行分析,分析压力容器表面所发生的电化学反应,它会同时产生阳极反应与阴极反应,如下:

如上所述,它其中就包含了氢分子、吸附氢以及吸收氢,结合化学反应过程建立压力容器表面氢离子,确保氢离子与阳极反应后充分释放电子,最终形成吸附氢,保证压力容器内部有效渗入硫化物,建立应力腐蚀开裂体系。而在湿硫化氢环境下,电化学腐蚀会造成压力容器氢损伤,以下就分析了氢损伤的基本类型。

2 湿硫化氢环境下的氢损伤基本类型

在压力容器内部会渗入大量氢原子,它基于不同组织结构与不同强度级别形成压力容器氢损伤,且氢损伤类型表现十分丰富。这里就主要分析了金属制压力容器在湿硫化氢环境下氢损伤发生类型,下文简单介绍其中4种。

2.1 氢鼓包氢损伤类型

氢鼓包(HB)属于典型的氢损伤类型,它在深入压力容器内部就容易产生过饱和空位问题,其氢鼓包量相对较大。具体分析,如果氢分压过大,它会导致周围金属材料发生局部塑性变形问题,出现平行于压力的容器表面鼓包问题。一般来说,氢鼓包问题是在不具备任何外加应力的常温状态下产生的。通常来讲,氢鼓包可通过肉眼或手电筒宏观检查发现,在测量其质量大小过程中,需要对氢鼓包问题进行分析。不过,氢鼓包尺寸一般偏小,但通过手触摸方式可以感受到它的存在。

2.2 氢致开裂氢损伤类型

氢致开裂(HIC)氢损伤类型是在氢分压作用下产生的,它是基于不同层面相邻氢鼓包裂纹形成连接,细致观察,氢致开裂属于阶梯状内部裂纹。考虑到氢致开裂多发生于压力容器内部位置,较难用肉眼发现,所以在压力容器定期检验过程中可借助声发射以及超声相控阵分析氢致开裂缺陷问题。

2.3 硫化物应力腐蚀开裂氢损伤类型

硫化物应力腐蚀开裂(SSCC)氢损伤问题一般发生于中高强度的焊接熔合区域中,形成合金钢热影响区。在分析应力与残余应力过程中,需要了解焊接工艺内容,了解其开裂预兆危害问题[1]。

3 湿硫化氢环境下的氢损伤不同类型之间的相互关联与区别分析

3.1 湿硫化氢环境下的氢损伤不同类型之间相互关联

氢损伤类型表现多样,它们发生的实质都可归纳为“钢中渗氢”,深层次理解就是氢原子本身来源于H2S的腐蚀反应,所以各种氢损伤类型的发生机理是相互一致的,无需加入任何外营力,而吸附硫化物腐蚀过程则一般发生于金属表面,生成大量氢原子。

3.2 湿硫化氢环境下的氢损伤不同类型之间相互区别

一般来说,湿硫化氢环境下氢损伤的不同类型之间存在区别,应该结合不同钢材硬度进行分析,例如对高强度、低强度、中高强度、中低强度钢材的分析需要做到位。首先是高强度钢材,要分析其应力导向背景下的氢致开裂情况,了解其发生部位,应该为焊缝以及热影响区,这些也是高应力的集中区,它的腐蚀原理应该为渗氢+应力结合形式,在应力作用下,夹杂物与缺陷位置因为氢聚集所形成的小裂纹问题进行分析,避免其裂纹越来越大。在整个过程中,需要分析钢材质量与内应力情况,计算其H2S的浓度pH值变化;其次分析低强度钢材,它的氢损伤发生部位一般平行于钢表面位置,即钢中夹杂物位置,它的腐蚀原理为渗氢。当氢原子向钢中渗透并形成氢分子时,就会产生较大应力,形成氢鼓包[2]。

4 湿硫化氢环境下的氢损伤的案例分析

炼油厂生产就包含了湿硫化氢环境,它也是引发氢损伤问题,导致炼油厂生产效率降低的关键。为了延长炼油厂中某些金属装置以及管道结构的整体使用寿命,还需要对炼油厂的综合运行水平与现实作用进行分析。

4.1 某炼油厂的湿硫化氢环境简述

4.1.1 环境简述

某炼油厂中炼油设备装置均在恶劣环境下运行工作,其所形成的湿硫化氢环境温度整体偏低,不会导致装置着火和爆炸等严重问题,但容易出现设备压力容器的不均匀腐蚀问题。具体来说,某炼油厂在是硫化氢环境下就会出现材料腐蚀问题,其具体表现为材料开裂破坏,其腐蚀现象主要是由氢损伤所导致。在对其进行开裂破坏表现形式分析可以了解到,其材料氢损伤敏感程度较高,且腐蚀类型相当丰富。

4.2 湿硫化氢环境腐蚀类型分析

某炼油厂的设备压力容器在是硫化氢环境下表现出多种腐蚀类型,具体分析以下三点[3]。

4.2.1 硫化物的应力腐蚀开裂

首先,某炼油厂压力容器针对硫化物的应力腐蚀开裂情况比较常见,在深度研究其腐蚀开裂情况时应该对其硫化氢环境与拉伸应力共同作用进行分析,深度了解其金属开裂现象问题。具体来讲,由于炼油厂压力容器在是硫化氢环境中产生了大量的氢原子,所以其在被金属材料吸收后会产生明显的硫化物应力腐蚀开裂问题,如果不能有效处理腐蚀开裂问题就会导致炼油厂湿硫化氢环境下不同金属材料质量下降,应用稳定性也会大打折扣。

4.2.2 氢鼓包的氢致开裂

再者分析了炼油厂在湿硫化氢环境下的金属材料氢鼓包以及氢致开裂问题。就以氢致开裂这一问题为例,它是指代金属材料内部不同平面出现了临近氢鼓包问题,对其内部不平整平面进行分析,了解可能导致氢致开裂现象的复杂原因。经过分析后发现,压力设备中氢鼓包周围应力相对较高,且金属材料在不同层面上的氢鼓包存在相互连接条件,在如此条件下也可能会产生不同严重程度的氢致开裂现象问题[4]。

4.3 某炼油厂的湿硫化氢环境下金属材料的氢损伤判定分析

要对某炼油厂在湿硫化环境下金属材料所产生的氢损伤情况进行判定,下文简单分析两点。

4.3.1 氢鼓包与氢致开裂条件下的金属材料氢损伤判定

考虑到金属材料表面上存在氢鼓包问题,炼油厂就希望为压力容器建立氢鼓包与氢致开裂之间的关联关系,结合这一关系综合判断金属材料的氢损伤问题,并提出后期处理技术要求。在判定过程中,需要对氢致开裂与氢鼓包材料敏感度进行判断,保证判定结果准确性有所优化。而在判定过程中,还需要对水中硫化氢的具体浓度进行分析,计算其酸碱值与金属材料含硫量,不断强化炼油厂在湿硫化氢环境分析背景下的结果与基础因素变化,解决金属材料所存在的氢损伤问题[5]。

4.3.2 应力导向氢致开裂条件下的金属材料氢损伤判定

需要对炼油厂压力容器的应力导向氢致开裂条件进行分析,进一步调整金属材料的氢损伤判定标准。考虑到金属材料应力受到外力作用与湿硫化氢环境共同导致了氢损伤问题的发生,因此还需要结合实际问题对氢损伤表现进行分析,提出合理改善措施,有效规避炼油厂中金属材料的应力导向氢致开裂问题,分析其氢损伤程度。在判定金属材料敏感程度时,还需要对金属材料的整体规模形态与诸多基础因素进行分析,调整材料敏感程度,判定相应标准,对炼油厂中压力容器在湿硫化氢环境相的金属材料应力变化进行分析,了解其应力导向氢致开裂的敏感程度变化,获得正确判定结果。

5 结语

如果设备压力容器长期运行于湿硫化氢环境中,它的环境腐蚀类型就会逐渐变复杂,形成包括氢致开裂、氢鼓包等等不同腐蚀类型,导致氢损伤问题的出现。所以在科学合理判定设备压力容器金属材料氢损伤之后,就需要结合不同氢损伤类型分析它们之间关系,明确判定标准并实施优化处理,延长设备金属材料整体使用寿命,为提高诸如炼油厂等工业生产企业的压力设备综合运行效果创造更优基础。