加氢反应器内气体预分布器均布性能数值研究

2021-06-15钟骏良涂齐辉

钟骏良,涂齐辉,吴 刚,李 刚,何 磊,梁 健

(1. 宁波巨化化工科技有限公司,浙江 宁波 315203;2. 中国船舶集团有限公司 第七一一研究所,上海 201108)

轴向流固定床反应器结构简单、操作方便、催化剂机械磨损小、操作弹性大,广泛应用于石化领域中的加氢处理过程。在轴向流固定床反应器中,反应物以接近平推流的状态流过催化剂床层,反应物和催化剂之间的相界面积较大,化学反应速率快,催化剂床层内的流体分布情况会直接影响床层中的传热传质及化学反应过程,进而影响反应物的转化率和催化剂的利用效率。随着近年来加氢反应装置逐渐趋于大型化,反应器内气流分布的均匀性对整个反应过程的影响变得愈发重要,已逐渐成为工程开发的关键问题之一[1-2]。气体预分布器是固定床加氢反应器的重要内构件,主要作用是通过调整反应器进口气体的流动方向,使流体能够均匀地分散至整个反应器截面,防止高速流体直接冲击催化剂床层,并充分发挥整个床层催化剂的作用,提高反应转化率[3-4]。目前,工程上较为常用的气体预分布设备主要有:单级挡板型[5-7]、多孔直管型[8]和多孔孔板型[9-12]等。针对现有分布器的均布性能,国内外许多学者开展了大量的研究工作,分析反应器内流体的流动规律,并开发了一系列新结构的气体预分布器[13]。郭湘波等[4]采用数值模拟方法考察了单级挡板型分布器的气体均布性能,指出单级挡板虽然能够消除气体对床层表面的冲击,但会在挡板下部形成较大的回流区,造成新的气流分布不均现象,而通过对挡板进行开孔则能够有效改善这一问题。钟思青等[14-17]针对挡板型分布器进行了一系列实验和模拟研究,考察了侧壁环隙高度、挡板开孔尺寸等结构参数对气流分布的影响,并进而提出了底部和侧壁均带筛孔的挡板型分布器,取得了较好的技术效果。范玉佼等[8]考察了多孔直管型分布器侧壁开孔尺寸、开孔位置、孔隙率等结构参数对流体分布效果的影响,提出了分布效果最佳的开孔率和布置方案。王浩宇等[12]对轴向流吸附塔加装不同分布器后的内部流场进行了比较,指出多孔孔板型与单级挡板型分布器组合使用时,分布器的布气效果最好,气流分布最为均匀。

本工作以宁波某化工厂加氢反应器入口气体预分布器的结构设计为背景,采用数值模拟的方法对反应器内流场进行研究和分析,比较了目前已有不同类型预分布器的气体均布性能,并在此基础上考察了分布器结构参数对气流分布的影响,以揭示固定床反应器内流体的流动特性和规律,为同类型分布器的结构优化和设计应用提供一定的理论依据和参考。

1 数值计算方法

1.1 计算域及边界条件

以加氢反应器入口段为研究对象进行模拟计算,反应器内径为3 000 mm,氢气管口内径为433 mm,第一级催化剂床层距反应器拱顶距离为1 850 mm,催化剂装填高度500 mm。为考察不同类型气体预分布器对反应器内气流分布的影响,分别选用单级挡板型[5]、多孔直管型[8]和多孔孔板型[14]气体预分布器布置在反应器的入口处。由于反应器的流体区域具有中心对称性,故选取四分之一圆周的计算域进行网格划分,并忽略掉对流体分布影响较小的支撑结构,以简化计算模型,提高计算速度。采用ANSYS ICEM软件进行网格划分,经网格无关性验证,确定网格总数约为3×107,整体网格质量均在0.3以上。计算中,氢气入口采用质量入口边界条件,入口流量为1.1 kg/s,进口温度为127 ℃;模型出口设置为压力出口,操作压力为1.4 MPa。由于反应器具有良好的保温性能,因此将反应器壁面设置为绝热条件;整体计算区域采用周期性边界条件。

1.2 计算模型

模拟采用CFD软件ANSYS Fluent的压力基隐式求解器进行计算,利用Realizable k-ε湍流模型模拟反应器内的气体流动,并将氢气假定为理想气体以考虑气体密度随反应器内压力和温度的变化。计算过程中,将催化剂床层简化为多孔介质模型,通过催化剂的孔隙率和颗粒当量直径来计算床层内的阻力损失。采用SIMPLE半隐式算法求解压力与速度的耦合方程,方程采用二阶迎风格式离散。选择出口边界的平均速度为监视变量,当该变量基本不变,且计算残差低于10-3(能量方程为10-6)时,认为计算结果收敛。

1.3 分布器性能评价指标

由于气体预分布器的主要作用是使气体在进入反应器后,能够均布整个反应器截面,因此为量化分布器的气体均布性能,采用均匀性指数为评判指标,对反应器不同高度截面(催化剂床层上方50,100,150,200,250 mm)的轴向速度进行分析。另外,在目前已有的数值研究工作中,通常都仅以催化剂床层上方的气流分布作为评价指标,而忽略了气体流动对床层表面催化剂布置所可能产生的影响。实际上,当气体流经催化剂床层时,床层会增加气体的流动阻力,使气体在催化剂床层表面产生径向的分速度,进而破坏床层表面催化剂布置的均匀性,影响催化剂的使用效率。因此本工作在考察分布器性能时,还引入平均分速度,对床层上方的径向分速度进行比较。

2 结果与讨论

2.1 气体预分布器对反应器内流场的影响

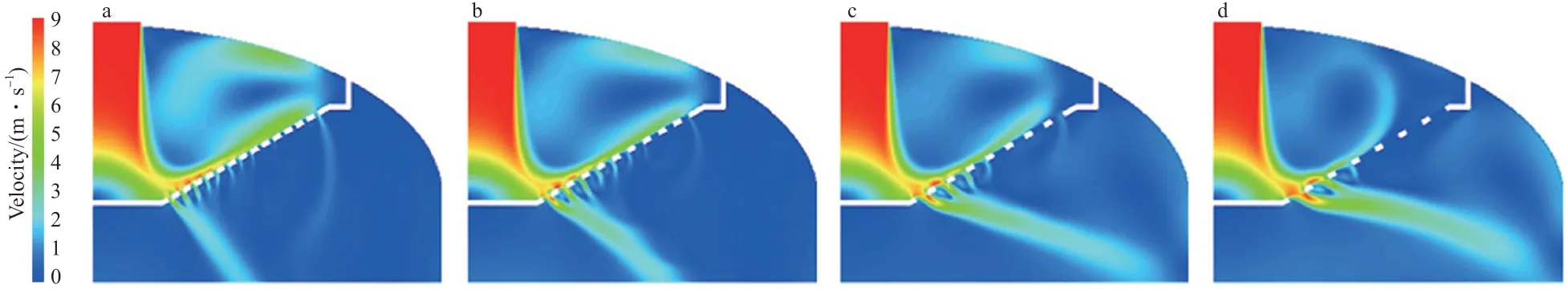

图1 为无预分布器和布置不同类型预分布器情况下,反应器床层上方的气体速度分布云图。由图1a可知,在无预分布器的情况下,气体在进入反应器后便以较高的速度在反应器中心形成射流,并直接冲击催化剂床层表面。由于床层对气流的阻力作用,气体在到达床层表面后,会沿着床层表面由中心向四周扩散,一方面使气流分布呈现中间高两边低的趋势,另一方面会使气体转向壁面流动,在床层上部空间形成返混。布置气体预分布器后,由于分布器在气体射流路径上存在阻挡,气体会通过分布器环隙流出而改变流动方向。由图1b和1c可知,采用单级挡板型和多孔直管型分布器,会使气体射流方向由沿轴向转变为沿径向,气体在撞击壁面后再沿壁面流至床层表面。尽管这减小了气体对催化剂床层的冲击,但气体在分布器下方会形成很大的回流区,对气体分布均匀性的改善相对有限。由图1d可知,采用多孔孔板型分布器时,气体会沿分布器开孔分散流出,且不会冲击至反应器壁面,气体不会在局部区域内集中,从而能够有效改善内部气体的均匀分布。

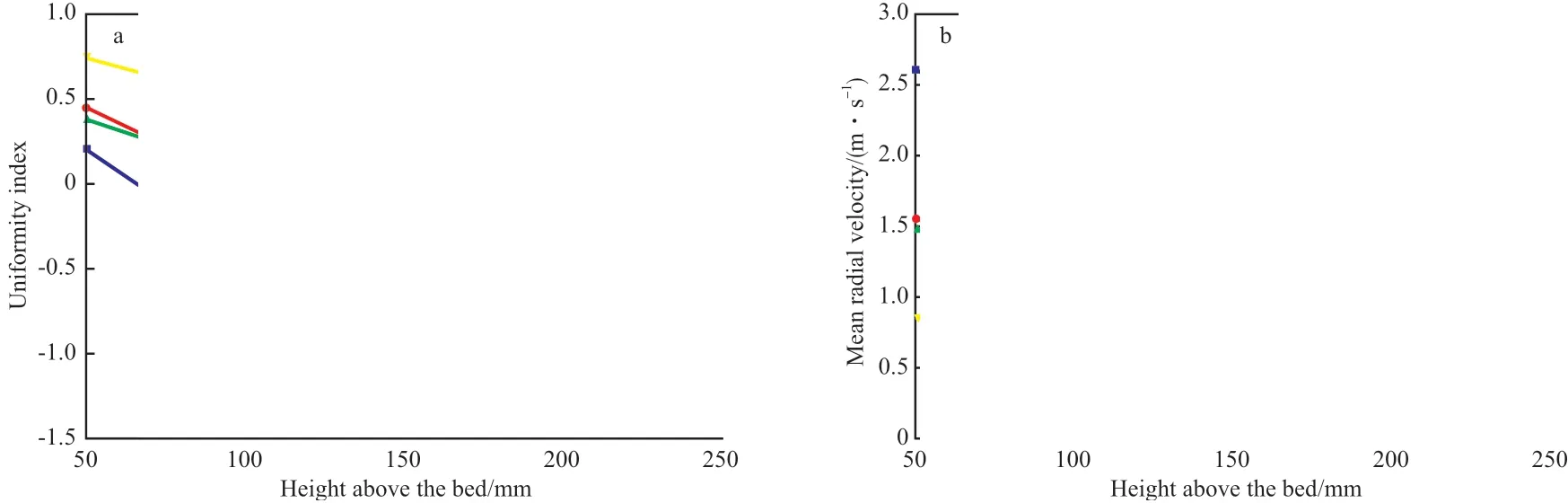

图2 为布置不同类型预分布器对催化剂床层上方不同高度截面气体分布均匀性和平均径向速度的影响。

由图2可知,由于催化剂床层对气流的整流作用,距床层表面距离越近的截面,气体分布的均匀性越高。在无预分布器的情况下,由于入口射流气体完全依靠床层的阻力作用实现气流的分布,因此气体以较快的流速在床层表面扩散,气流对床层催化剂的冲击影响较大。布置气体预分布器后,气体在到达床层表面前便能够实现初步的扩散,对床层催化剂的冲击减小。然而,采用单级挡板型和多孔直管型分布器时,气体经预分布器流出后被引向反应器壁面,使气体在壁面上产生壁流效应,气体在反应器壁面区域集中,气流分布的改善并不明显。而采用多孔孔板型分布器时,孔板的倾斜角度能够调整气体流出分布器的速度方向,有效避免气体对壁面的冲击,气流分布较另两种分布器明显改善。同时,采用多孔孔板型分布器时,气体在床层上方空间便已经充分扩散。当气体流至床层表面时,其流动速度降低,对床层表面催化剂的冲击作用较小。

图2 气体预分布器对床层上方不同高度截面气体分布均匀性 (a) 及气体径向速度 (b) 的影响Fig.2 The influence of the gas pre-distributor on the gas distribution uniformity(a) and gas radial velocity(b) at different heights above the bed.

2.2 布置高度对预分布器均布性能的影响

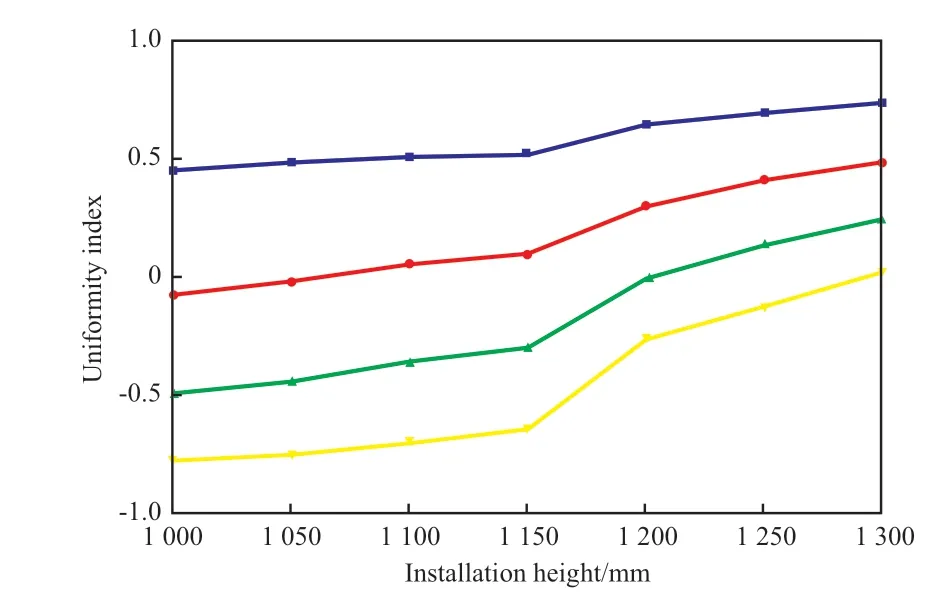

图3 为床层上方不同高度截面的气体均匀性随预分布器布置高度的变化。由图3可知,当预分布器距催化剂床层的高度大于1 150 mm时,由于增大预分布器的布置高度能够使气流在离开分布器后获得足够的扩散空间,从而在到达床层表面前得到充分的发展,因此气体的均布效果会随着分布器布置高度的增加而提高。而当预分布器距催化剂床层的高度小于1 150 mm时,分布器下方的气流受空间限制而产生了较大的漩涡,气流分布受漩涡影响而不发生明显变化,预分布器的均布性能受布置高度的影响较小。

图3 布置高度对预分布器均布性能的影响Fig.3 Effect of installation heights on the gas distribution uniformity performance of the pre-distributor.

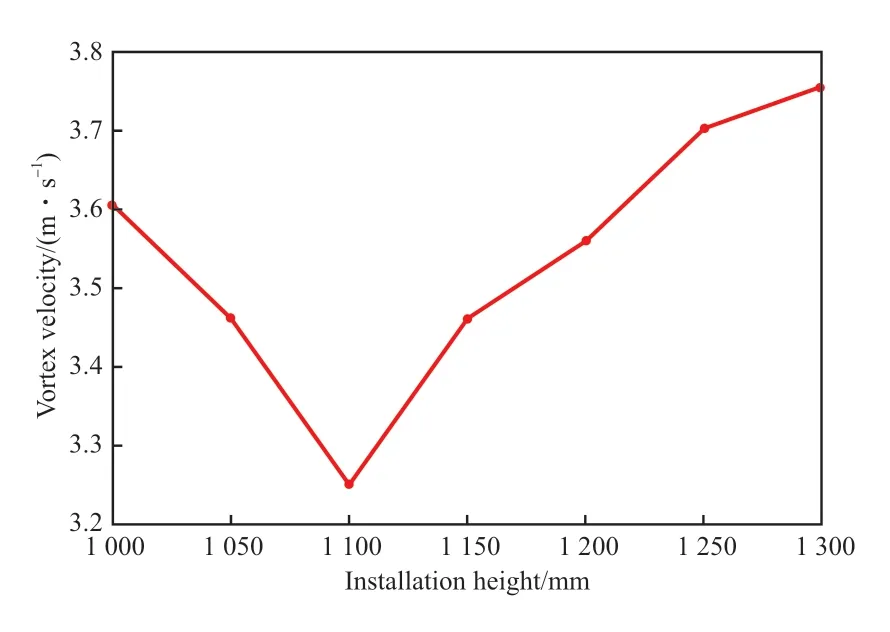

另一方面,由图1d可知,当采用多孔孔板型分布器时,部分气体会沿着侧向孔板回流至反应器顶部,从而在分布器上方产生涡旋,这种涡旋不仅会增加气体在反应器顶部的停留时间,同时也会造成较大的能量损失。以预分布器上方旋流的最大速度作为参考值,对不同布置高度下分布器上方的气体流动状态进行比较,如图4所示。

图4 预分布器上方旋流速度随布置高度的变化Fig.4 Variation of the vortex velocity above the pre-distributor with the installation height.

由图4可知,减小分布器的布置高度能够改善分布器上方的流动状态,但同时也会导致分布器的均布性能降低,当布置高度为1 100 mm时,分布器上方气体的旋流速度达到最小值,说明此时分布器对气体停留时间的影响较小。因此,在设计预分布器时,需综合考虑预分布器的均布性能和上方气体流动状态,在本工作中,分布器的布置高度距床层表面为1 100~1 200 mm时较为适宜。

2.3 孔板倾斜角度对预分布器均布性能的影响

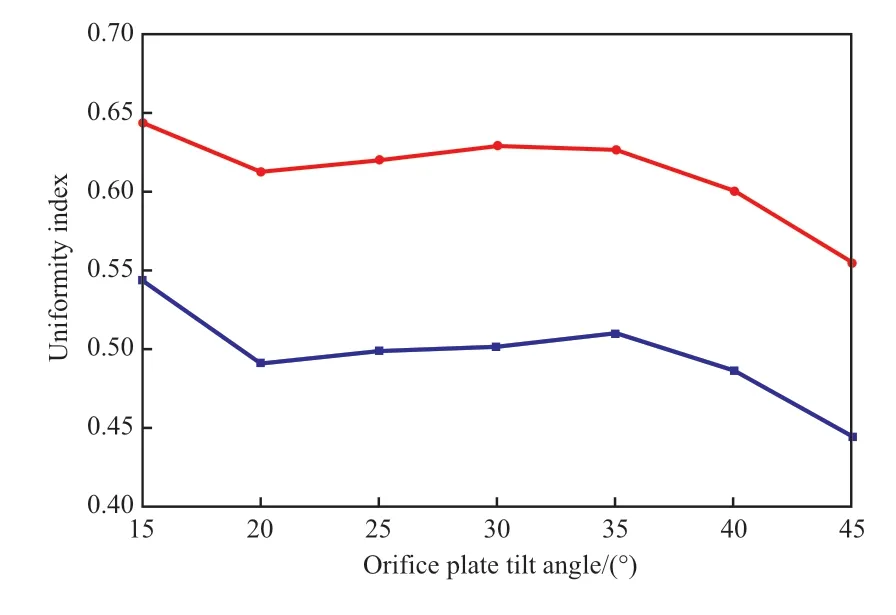

由于多孔孔板型分布器的结构特征,气体流出分布器的速度方向会受孔板倾斜角度的影响而发生改变,进而改善气流在床层上方的分布状态。以布置在1 100,1 200 mm两种高度处的分布器为考察对象,在15°~45°倾角范围内,每间隔5°选取计算点,考察孔板倾斜角度对预分布器均布性能的影响,其中,孔板倾斜角度定义为侧向孔板与水平挡板之间的夹角。图5为距床层高度50 mm截面处气体分布均匀性随孔板倾斜角度的变化曲线。从总体趋势上看,减小分布器孔板的倾斜角度能有助于提高分布器的均布性能,而改变分布器的布置高度并不会影响它的均布性能随孔板角度的变化规律。当孔板倾斜角度在20°~40°范围内时,分布器的性能无明显差别,其中30°和35°的分布器性能相对较好。

图6 为不同孔板倾斜角度条件下预分布器出口速度分布云图。由图6可知,不同孔板倾斜角度下,气体流出分布器的速度方向与侧向孔板始终维持在60°左右。增大侧向孔板的角度不仅会使出口气流与水平方向的夹角逐渐减小,同时也会导致更多的气体从靠近中心的开孔流出,气体流速显著提高。因此,当孔板倾斜角度为15°时,尽管气体流出方向与20°和25°的预分布器相差不大,但出口气体流速较低,更利于气体在床层上方的扩散,提高分布器的均布性能。而当孔板倾斜角度为40°和45°时,出口气体流速较高,且射流方向逐渐转为沿径向流动,使气体易于流向反应器壁面,进而影响气流分布和床层表面的气体均匀性。

图5 孔板倾斜角度对预分布器均布性能的影响Fig.5 Effect of orifice plate tilt angle on the gas distribution uniformity performance of the pre-distributor.

2.4 开孔尺寸对预分布器均布性能的影响

入口气体流经孔板分布器时,主要通过靠近中心的开孔流出,而靠近反应器壁面的开孔并没有得到利用。因此,为了使预分布器的开孔得到充分利用,以预分布器的开孔尺寸为考察变量,研究开孔尺寸对预分布器均布性能的影响。图7为不同开孔尺寸条件下预分布器出口速度分布云图。由图7可知,随预分布器开孔尺寸增大,由侧向孔板首个开孔流出的气体量增加,出口流速逐渐提高。同时,孔板对入口气流的阻力降低,分布器上方形成的涡旋显著减小,缩短了气体在反应器顶部的停留时间。增大开孔尺寸会导致孔板对出口气流的导向作用减弱,气流方向与侧向孔板的夹角逐渐减小。当开孔尺寸大于60 mm时,出口气流与水平方向的夹角已接近于孔板倾斜角度为45°的预分布器,出口气体射流方向逐渐转为沿径向流动。

图7 不同开孔尺寸条件下预分布器出口速度分布云图Fig.7 Velocity profiles at pre-distributor outlet with different hole sizes.

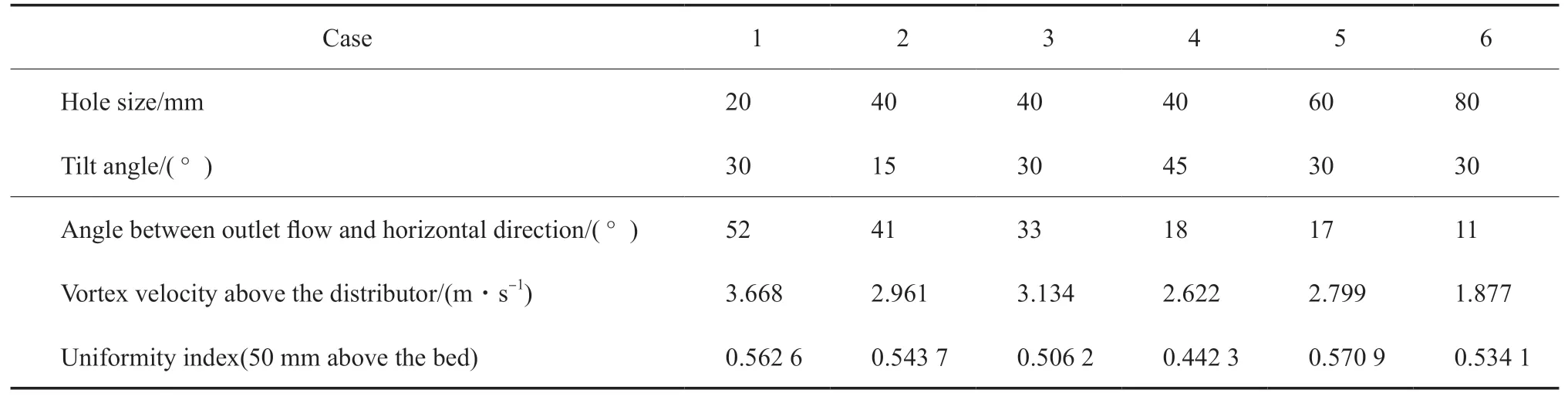

表1 列出了布置高度为1 100 mm时预分布器的性能参数随结构尺寸的变化。由表1可知,增大预分布器的开孔尺寸,有助于降低它对入口气流的阻力,改善预分布器上方气体流动状态,从而大幅度减小预分布器对气体停留时间的影响。同时,当孔板倾斜角度保持不变时,开孔尺寸对预分布器均布性能的影响相对较小。对工况4和工况5的预分布器进行比较可知,两种工况下,预分布器区域内的气体流动状态基本相同,但工况5预分布器的气体均布性能却较工况4更优,说明孔板倾斜角度对预分布器均布性能的影响更为显著。因此,在设计预分布器时,应尽可能增大开孔尺寸,同时综合考虑孔板倾斜角度的影响,选择两项参数的最优组合,以实现最佳的气流分布效果。

表1 不同结构尺寸条件下预分布器性能参数的变化Table 1 Variation of pre-distributor performance parameters under different structural dimensions

3 结论

1)在反应器入口布置气体预分布器能够明显改善反应器内气体流动的均匀性。

2)随预分布器的布置高度增加,气体均布性能提高,但同时会导致预分布器上方产生较大旋流,延长气体停留时间,造成能量损失。

3)减小预分布器孔板的倾斜角度能有助于提高分布器的均布性能,当孔板倾斜角度为20°~40°时,预分布器具有较好的气体均布效果。

4)增大预分布器的开孔尺寸对其均布性能的影响相对较小,但能够有效降低预分布器对入口气流的阻力,改善预分布器上方的气体流动状态。