大型DJ塔板弓形区的结构优化及流场研究

2021-06-15沈绍传姚克俭

徐 磊,齐 亮,沈绍传,姚克俭

(浙江工业大学 化学工程学院 绿色化学合成技术国家重点实验室培育基地,浙江 杭州 310032)

DJ塔板继承了MD塔板降液管的结构特色,并在提高塔板效率、减少雾沫夹带和降低塔板费用等方面形成了具有特色的DJ塔板系列[1-3]。不同于一般多溢流塔板的弓形区,DJ塔板的弓形区上可设置2~7个受液区,这导致了弓形区液相流动十分复杂。流场分布会影响气液接触情况,进一步影响气液传质效率[4-6],因此针对流场分布及优化成为DJ塔板的一个非常重要的研究方向。王维德等[7]在装有两根降液管的DJ塔板上测定了液相等平均停留时间,并把塔板分成四个带有流动特性的区域进行研究;姬登祥等[8]通过热水示踪技术揭示了导流板位置对板上液流初始分布的影响。目前关于大型DJ塔板的结构设计,大多数是基于小型塔板的实验研究成果[9]。由于大型塔板的独特结构和不同的受液区排布设置,将小尺寸塔板的实验结果应用于大型塔板的结构设计会产生一定的偏差[10]。对于DJ塔板特有的弓形区来说,由于流场分布不均匀等特性,结构优化设计缺乏足够的依据。因此,测定大型DJ塔板弓形区液相流场对于进一步优化DJ塔板的设计具有重要意义。

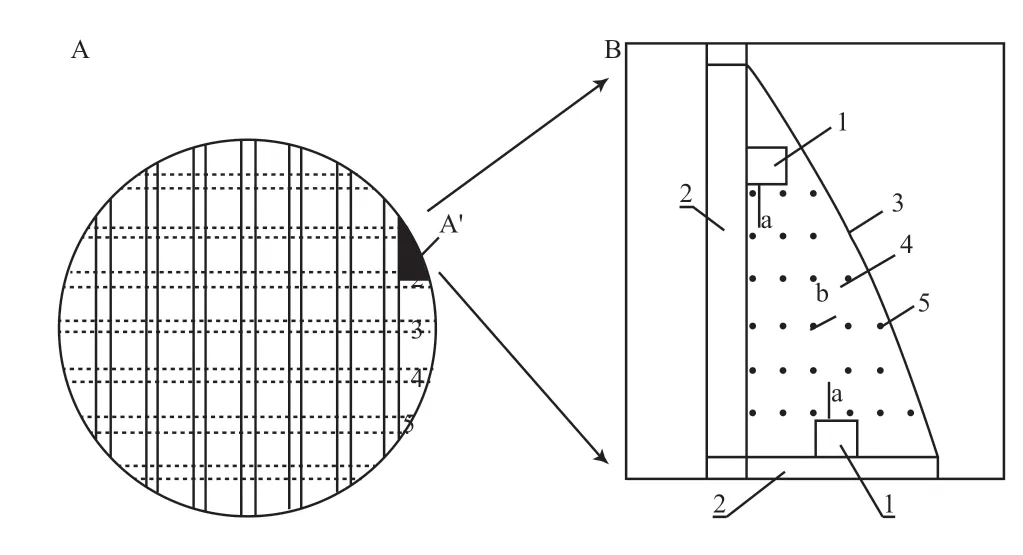

图1 9 m DJ塔板(A)和实验塔板(B)结构示意图Fig.1 Schematic diagram of 9 m DJ tray(A) and testing tray(B).

本工作采用热水示踪技术得到了不同溢流强度下典型弓形区的液相流场分布特性,并通过设置导流板和改变受液区结构参数对DJ塔板的结构进行优化设计。将计算流体力学软件(CFD)的模拟结果与塔板流场实验结果进行对比,验证了通过CFD模拟大型DJ塔板流场的可行性,并且进一步探讨了局部塔板流场组合成完整塔板流场的方法。

1 实验部分

1.1 大型DJ塔板部分弓形区结构

图1 为9 m DJ塔板和实验塔板的结构示意图。由图1可知,DJ塔板采取悬挂式降液管结构,虚线为上层塔板降液管,实线为本层塔板降液管,相互十字交错排布。弓形区构造与一般多溢流塔板不同,弓形区内一般设置2~7个受液区。实验塔板是9 m DJ塔板弓形区的一部分,即为图1A中区域A′。塔板长1 600 mm、宽1 400 mm、溢流堰高50 mm,采用圆固阀作为鼓泡元件,阀盖直径16 mm、高9 mm,实验塔板区域利用挡板和降液管围成,如图1B所示。

1.2 实验装置与测定方法

图2 为实验装置示意图。由图2可知,实验装置由离心泵、离心风机、转子流量计、温度记录仪和实验塔板等组成。两块DJ塔板自上而下安装在塔内,第一层塔板用于液体分布,第二层为测试板。测试板与液体分布板之间排布着26根与温度记录仪相连的热电阻铂探头。实验条件为常温常压,实验物系为水。水通过离心泵从蓄水罐输送至塔顶,经过两层塔板后进入塔釜,最后循环返回至蓄水罐。第一层塔板的降液管上方安装着2个热水分布器,恒温95 ℃热水自热水器通过热水缓冲罐和热水分布器进入第一层降液管,与冷水按照1∶4的体积比混合进入实验塔板。铂电阻探头检测到的水温变化由温度记录仪记录,并使用温度阵列-热水示踪技术获得液相平均停留时间,最终获得流场数据。然后通过调节流量调节阀,获取和记录不同流量下的流场数据。

检测原理和传统脉冲技术相似,通过上下游两个检测点对示踪剂响应曲线的变化求取平均停留时间[11-12]。检测点处的液相平均停留时间由式(1)计算。

式中,t为液相平均停留时间,s;T(t)为监测点处随时间变化的温度,℃;t为检测时间,s。

实验采用的探针为铂电阻Pt100,探头部分长度为300 mm,直径3 mm,响应时间为2.3~4.5 s之间,研究区域内探针排布在板上25 mm的平面内,排布方式如图1B所示。探针上下间隔155 mm,左右间隔110 mm和120 mm,共计26根。

图2 实验装置示意图Fig.2 Schematic diagram of experimental setup.

基于式(1)中温度与时间的关系,利用MATLAB软件编程积分计算,得到相应温度变化情况下液相平均停留时间,再编制三维插值MATLAB程序得到更多细化坐标后点的液相平均停留时间,用光滑曲线连接相同平均停留时间的点,最终得到塔板上的液相等平均停留时间分布,对其分析可以描述塔板上的液相流动特性。

1.3 物理模型及其网格划分

本工作有两个目的,一是探讨实验塔板模型与整体9 m DJ塔板模型对应区域板上液相流场的吻合程度;二是探索在保留端部受液区的情况下,端部与其他受液区分配液量的适宜比例。

图3 为塔板三维模型。由图3可知,实验塔板模型和9 m DJ塔板模型用ICEM软件生成。实验塔板模型高600 mm,出口溢流堰长1 440 mm,降液管开口为150 mm×140 mm,堰高50 mm,边界处挡板高50 mm;9 m DJ塔板模型总共7根降液管,溢流堰间距855 mm,高50 mm,整个流动空间高150 mm。考虑到塔壁、塔内件对流体流动的影响,把模型分成上下两个部分,在通过网格独立性实验后,进行12 mm四面体非结构性网格划分,并对堰以下的部分进行5 mm加密处理,两个模型分别拥有318 548个和2 548 796个网格,在计算机运行能力范围内,保证足够的计算精度。

1.4 物性参数与边界条件

液相采用水为介质,液相入口处的边界条件设置为速度入口,入口速度为0.095 m/s即溢流强度10 m3/(m·h);出口处的边界条件设置为压力出口,操作压力为大气压,忽略能量方程,不考虑热量传递。在传质模型内部,液流强烈湍动,并且部分液体沿圆弧壁面呈曲线流动,因此采用Realizablek-ε两方程湍流模型[13-14],并用SIMPLE算法对模型进行求解。

2 结果与讨论

2.1 溢流强度对液相流场分布的影响

图4 为在未设置导流板的条件下,弓形区部分区域板上25 mm平面内不同溢流强度(L)工况下的液相等平均停留时间分布。由图4可知,弓形区液相流场分布不均,流道上窄下宽,端部受液区的液体呈扩张流动状态,对整体流场产生较大的影响,两股液流顺着塔壁接触碰撞,流动方向发生偏转,流向溢流堰且产生漩涡,使一部分液体长时间停留 在塔板上,极大影响了塔板的分离效率。

图4 L对液体等平均停留时间分布的影响Fig.4 Effects of overflow intensity(L) on the liquid equal mean residence time distributions.

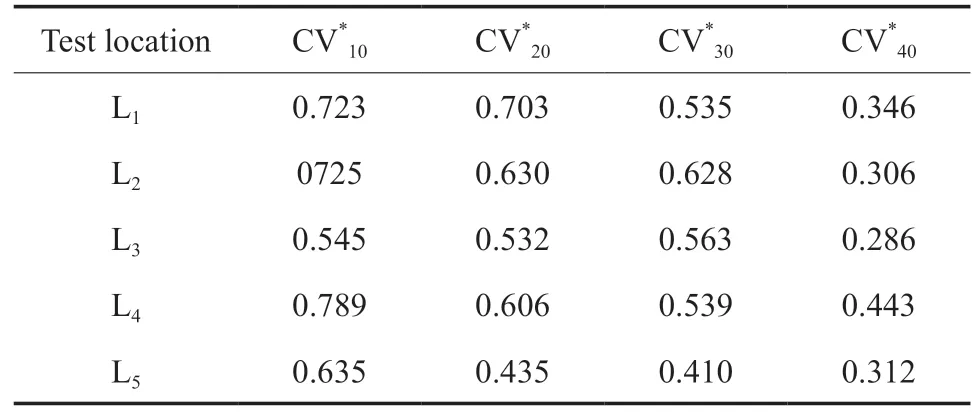

为了定量评估实验结果,引入相对标准差(CV)[12]对液相等平均停留时间分布的均匀性进行评估,见式(2)。

2.2 导流板对液体流动的影响

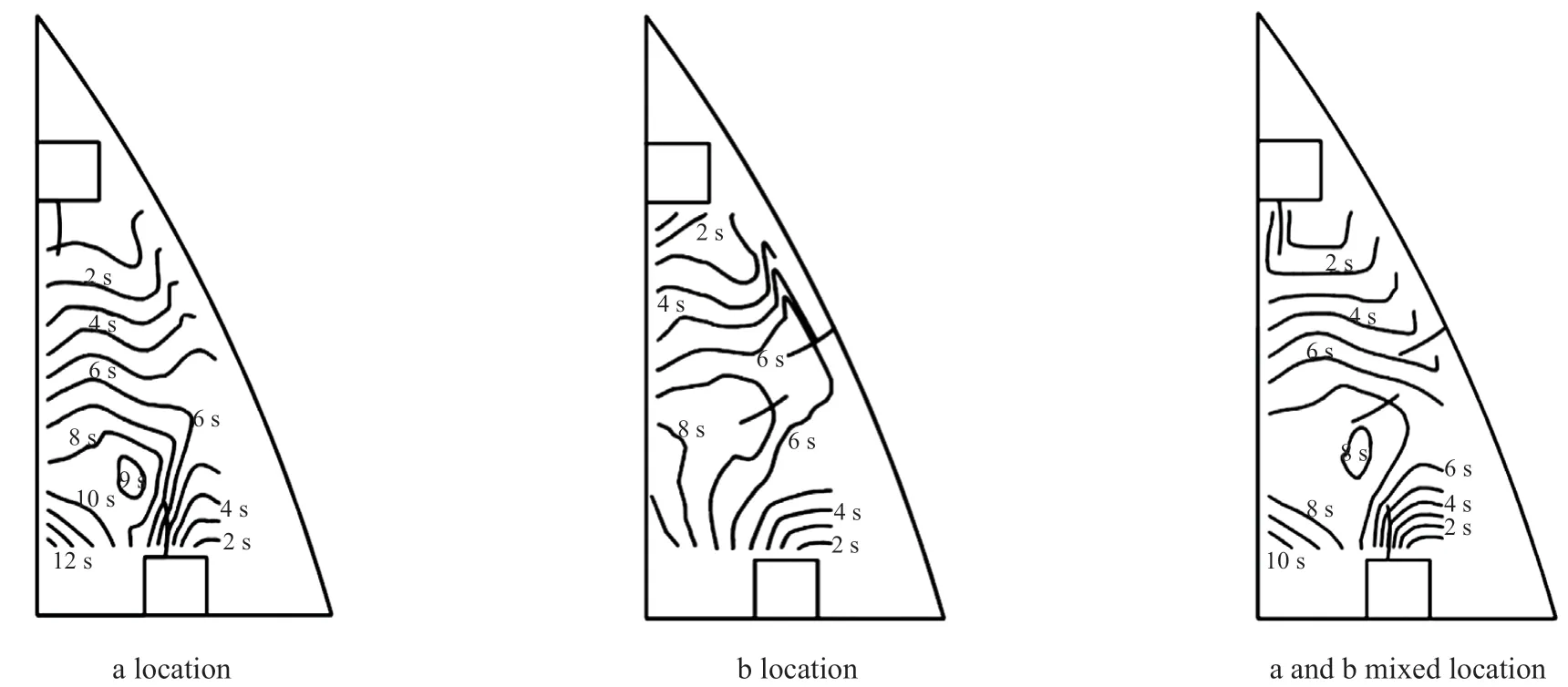

大型DJ塔板部分弓形区存在2个受液区,液体流动情况复杂,考虑通过放置导流板来改善塔板液相流场。一处为部分弓形区受液区的1/3位置处(即a方位),姬登祥等[8]研究发现导流板放置于此处可有效改善液体初始分布,但并未在2个受液区的情况下验证过;另一处导流板放置于2股液流沿着塔壁交汇的位置(即b方位),将液体导向出口溢流堰,减少2股流体的碰撞,降低漩涡区的影响。在L=20 m3/(m·h)的条件下,将导流板分别设置在如图1B所示的a,b两个方位,考察了导流板对液体流动的影响,并与不设置导流板的情况进行对比。图5为导流板对液相等平均停留时间分布的影响。由图5可知,导流板排布在a位置改善了液体初始分布,导流板排布在b位置阻隔了沿塔壁交汇的两股液流,削弱了液流自上而下的扩散流动,破坏了交汇处的漩涡,使塔板液体分布的均匀性得到提升。而a,b两种排列方式混合时,未能破坏漩涡,导致该处出现严重返混现象,液相流场分布均匀性不如b位置的排布方式。这是由于排布在a位置的导流板虽然改善了液体初始分布,但是也将导流板右侧的液体更多地导向塔壁,两股液流相互碰撞产生漩涡区。

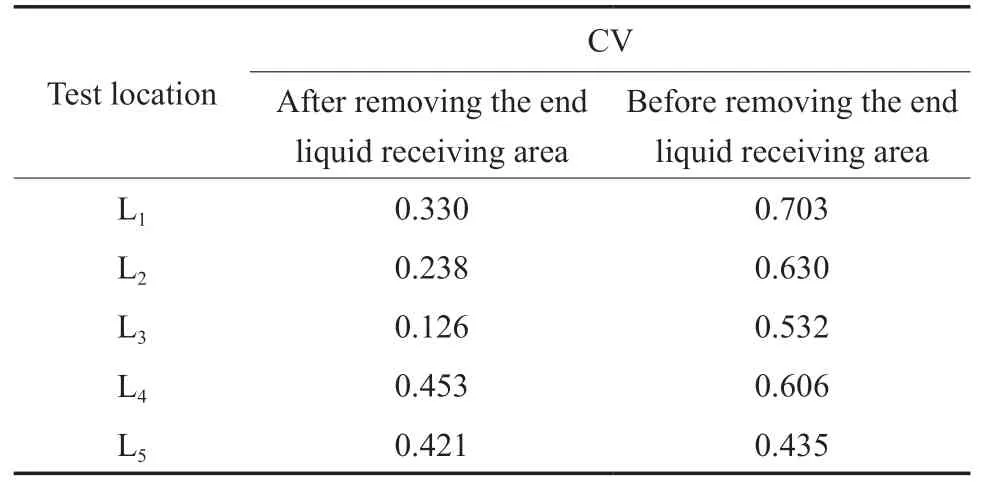

表1 未加导流板不同溢流强度下液相流场均匀性计算结果Table 1 Calculation results of uniformity of liquid flow field under different L without guide plate

图5 导流板对液相等平均停留时间分布的影响Fig.5 Effects of guide plate on the liquid equal mean residence time distributions.

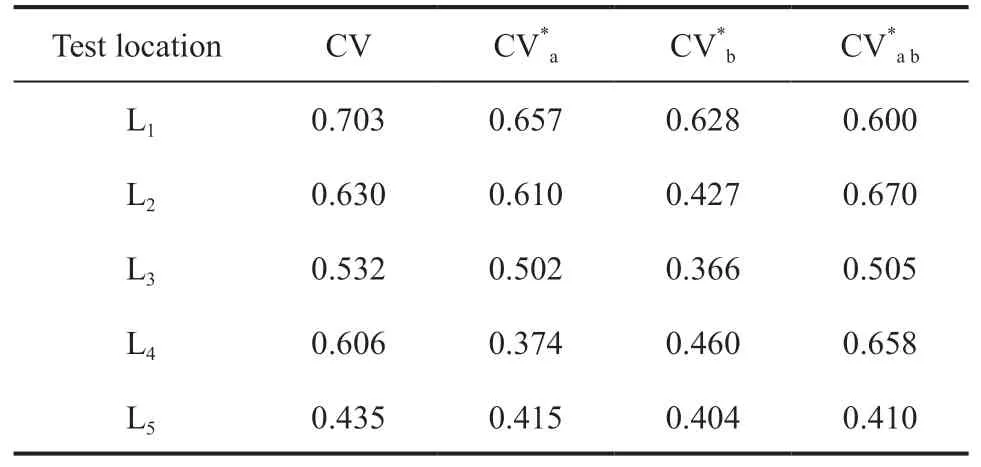

表2 为不同导流板排布下液相流场均匀性计算结果。由表2可知,对比无导流板的情况,其他3种导流板排布方式的CV都较小,即液相流场分布更加均匀,但b位置排列方式效果最好。

表2 不同导流板排布下液相流场均匀性计算结果Table 2 Calculation result of uniformity of liquid phase flow field with different guide plate

2.3 受液区数目对流场的影响

如图1A所示的大型9 m DJ塔板弓形区处设置有5个受液区。结合图4可知,在实验区域处2股流体交汇,液体流动十分复杂,液相流场分布不均匀。因此考察了去除端部1号和5号两个受液区,即实验塔板上仅设置有1个受液区的情况。图6为去除端部受液区液相等平均停留时间分布。对比之前,没有了端部流股的影响,板上漩涡区消失,塔壁处液体顺着壁面呈收缩流进入降液管。

表3 为不同受液区数目下液相流场均匀性计算结果。结合表3可知,在去除端部受液区后,不同测试位置上流场的相对标准差(CV1)均低于去除之前(CV2),即液相等平均停留时间分布更加均匀。

图6 去除端部受液区液相等平均停留时间分布Fig.6 Equal mean residence time distribution of liquid phase at remove the end liquid receiving area.Condition:L=20 m3/(m·h).

表3 不同受液区数目下液相流场均匀性计算结果Table 3 Calculation results of uniformity of the liquid flow field under the different number of liquid receiving areas

2.4 CFD流场计算模型验证

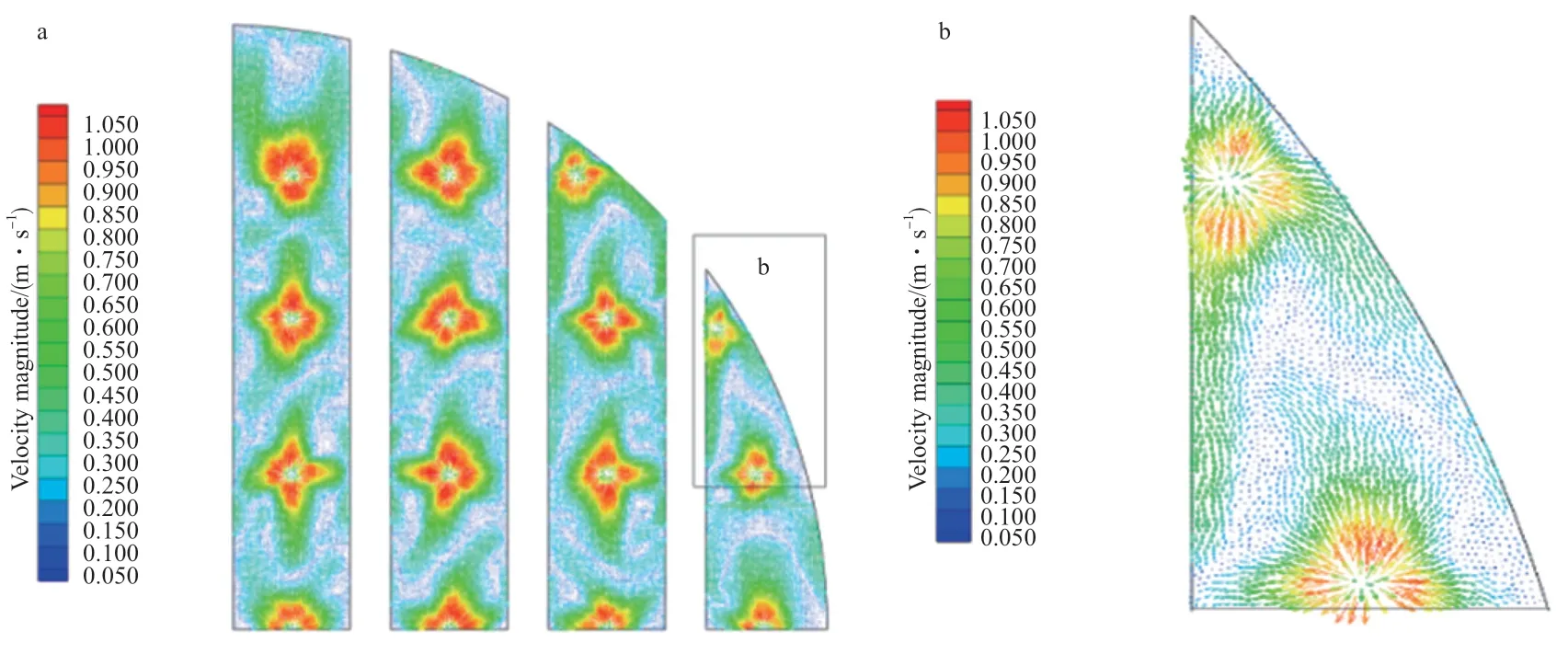

图7 为实验塔板X-Y剖面(板上Z=25 mm)上的液相流场分布模拟。

图7 实验塔板X-Y剖面(Z=25 mm)上的液相流场分布模拟Fig.7 Liquid flow field distributions of the X-Y sections(Z=25 mm)of the testing tray.

由图7可知,2个受液区的部分流股沿塔壁流动,接触碰撞后损失了一部分动能,改变了流动方向,向出口溢流堰方向流动,并与沿溢流堰流动的2股液流交汇在第二受液区附近形成漩涡,漩涡处液体流动缓慢,板上液相流动情况十分复杂,整体情况与实验结果相符,证明此模型可以较好地对实验塔板上的液相流场进行描述。

2.4.1 9 m DJ塔板与实验塔板液相流场的比较

图8 为9 m DJ塔板X-Y剖面(板上Z=25 mm)上的液相流场分布。对比图8和图7可知,实验塔板由于挡板的阻碍,边界处的液体更多地向两侧流动,导致与9 m DJ塔板相应区域边界处的流场略有差异,但两者整体液相流场大致相符,漩涡区位置大体相同。为了考察实验塔板和9 m DJ塔板对应区域的流场相似程度,引入参数a、b和皮尔逊相关系数(r)[15-16],当a趋近1且b趋近0时,两者流场相似程度高;r越趋向1,则两者相关性越好,见式(3)和式(4)。

式中,Xi为9 m DJ塔板某点的模拟速度,m/s;为9 m DJ塔板各点的平均模拟速度,m/s;Yi为实验塔板某点的模拟速度,为实验塔板各点的平均模拟速度,m/s;N为监测点数。

图8 9 m DJ塔板X-Y剖面(Z=25 mm)上的液相流场分布Fig.8 Liquid flow field distributions of the X-Y sections(Z=25 mm) of the 9 m DJ tray.

在9 m DJ塔板模型(图8b)和实验塔板模型(图7)对应区域内各设置32个监测点,位置如图9所示,上下间隔155 mm,左右间隔120 mm,模拟计算得到对应区域上检测点的速度值,分别记为X1~X32与Y1~Y32。对两组数据按式(3)和(4)进行拟合计算,计算结果为a=0.947,b=0.034,r32=0.873,而两组中前26个数据的r26=0.924。结合流场模拟图和模拟计算结果可知对应区域液体流动情况十分相似,两者流场模拟吻合度较好。由于实验塔板模型中边界处存在挡板的阻碍,附近6个监测点的速度偏离较大,r偏小。模拟结果表明,大型DJ塔板流场可通过分区实验塔板组合获得,但需要结合流体仿真软件等手段消弱边界对塔板组合的影响。

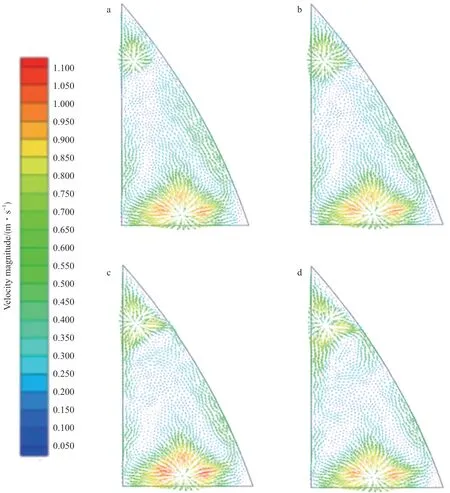

2.4.2 受液区液量配比对弓形区流场的影响

由于大型DJ塔板弓形区的弧形结构,致使端部受液区液量对塔板流场均匀性有较大的影响。图10 为不同液量配比下实验塔板X-Y剖面(Z=25 mm)上的液相流场分布模拟。由图10可知,液量配比为1∶4时端部流股对流场控制区域最小,未见明显漩涡区,但液量配比较小,影响总体通量,造成产能过低。在液量配比为1∶2和2∶3的工况下,可明显发现漩涡区的产生,且端部受液区的流股控制区域过大,不利于整体流场的均匀分布。在液量配比为1∶3的工况下,端部受液区处的流股控制了模拟区域的近1/4,漩涡区范围较小并且靠近出口溢流堰,比其他3种工况好,利于工业应用。

图9 弓型区内监测点位置Fig.9 Location of monitoring points in the arch zone.

图10 不同液量配比下实验塔板X-Y剖面(Z=25 mm)上的液相流场分布模拟Fig.10 Liquid flow field distributions of the X-Y sections(Z=25 mm) of the testing tray under different ratio of liquid flow.

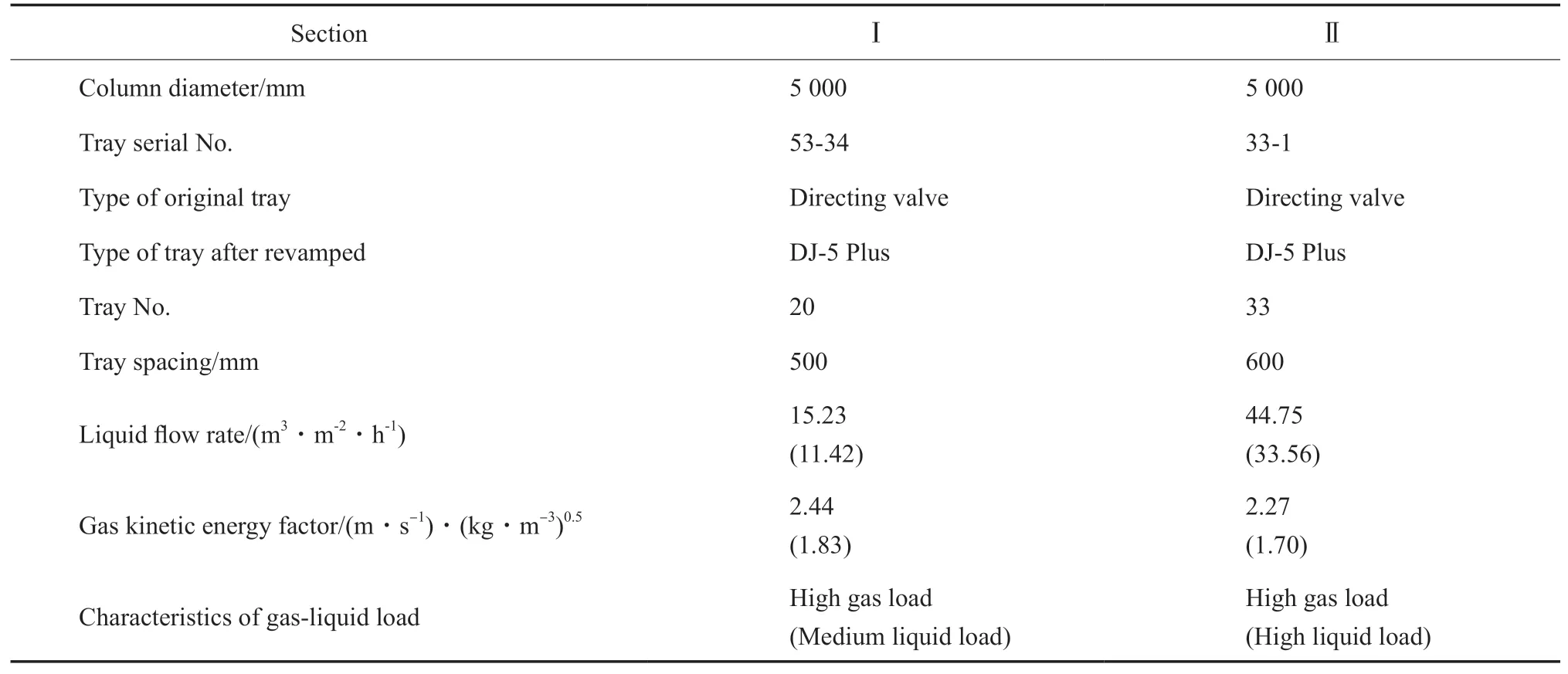

3 工业应用

中国石油某分公司对二甲苯芳烃联合装置的抽出液塔实施扩能改造,根据装置的现场数据,对抽出液塔进行了模拟计算,提出了该塔扩能改造的要求;抽出液塔的原塔塔板情况和扩能改造要求工况见表4。该塔分为二段,扩能后的汽液负荷(尤其是汽相负荷)很高,需更换能满足相应工况要求的塔板型号;浙江工业大学化学工程设计研究所使用三降液管的DJ-5 Plus型塔板,采用了前面研究工作的成果,对塔板受液区的数量和结构进行了优化,改造取得了成功。

表4 抽出液塔原塔塔板情况和改造要求工况Table 4 The original tray of extract column and revamped requirements

装置改造后产能预计从650 kt/a扩到1 000 kt/a,其中第一期扩能到750 kt/a,已经完成。第一期改造后抽出液塔的效果见表5。由表5可知,装置产能、全塔压降、塔顶和塔底分离效率等主要指标和关键操作参数均达到并优于设计值,达到了预期的改造目的。

4 结论

1)未安装导流板的情况下,增大溢流强度,塔板上液体停留时间缩短,液体流动加快且趋于均匀,液流交汇产生的漩涡也向出口溢流堰方向移动。

2)加装导流板后,发现加装在a位置的导流板使液流初始分布更加均匀;加装在b位置的导流板将沿塔壁流动的液体导向出口溢流堰,破坏了漩涡区,两者都增加了液相流场的均匀性。同时在a,b两个位置放置导流板则效果较差。

3)在直径8~10 m左右的DJ塔板中,弓形区内设置3个受液区比设置5个受液区的液相流场分布更均匀,并在工业生产中得到实际应用,值得进一步推广。

4)通过Fluent软件模拟表明大型DJ塔板流场可通过分区实验塔板组合获得,且发现端部与其他部分受液区分配的流量适宜比例为1∶3。

符 号 说 明

a,b参数

CV 相对标准差

L溢流强度,m3/(m·h)

N监测点数

n计算节点数

r皮尔逊相关系数

T(t) 监测点处随时间变化的温度,℃

t检测时间,s

Xi9mDJ塔板某点的模拟速度,m/s

Yi实验塔板某点的模拟速度,m/s