热处理对316L奥氏体不锈钢结构、力学和耐腐蚀性能的影响

2021-06-10党丽

党丽

摘要:通过热处理改变316L奥氏体不锈钢α和β相的体积分数,可以优化气体金属电弧添加剂制造(GMA-AM)316L奥氏体不锈钢的力学性能和腐蚀性能。结果表明,1000—1200℃热处理1h对钢中晶粒形貌影响不大,但对盯、8相含量影响较大。1000℃热处理有效地提高了钢中盯相的含量,使钢的极限强度和屈服强度都有所提高,而弹性模量和屈服强度都有所降低。1100~1200℃的热处理完全消除了α相,导致极限抗拉强度和屈服强度降低,而弹性模量和屈服强度增加。盯相的强化效果优于β相,但会降低钢的塑性,增加钢中产生裂纹的可能性。同时,通过热处理限制钢的α相和8相的数量,可以提高钢的耐蚀性。与β相相比,α相对钢的耐腐蚀性能的影响更大。

关键词:气体金属电弧添加剂;奥氏体不锈钢;热处理;α相;拉伸性能;腐蚀性能

中图分类号:TG174 文献标识码:A 文章编号:1001-5922(2021)01—0046—04

0引言

奥氏体不锈钢具有稳定、完整的奥氏体组织,由于其优良的耐腐蚀性、足够的高温力学性能,在化学生产、轮船制造、高温螺栓、核反应堆等现代工业中得到了广泛的应用,良好的可制造性和焊接性。添加剂制造可以直接制造和修理金属零件,减少加工时间和成本。与传统的铸造、锻造等制造技术相比,添加剂制造具有技术优势和经济竞争力,特别是对于大型复杂金属构件的制造和修复。添加剂制造具有温度梯度高、冷却速度快、循环加热等特点,与传统的制造工艺相比,具有较大的微观组织差异。

研究了316L奥氏体不锈钢在热处理过程中的相变行为和结构变化,优化了316L奥氏体不锈钢的力学性能和腐蚀性能。

1实验过程

1.1微观结构表征

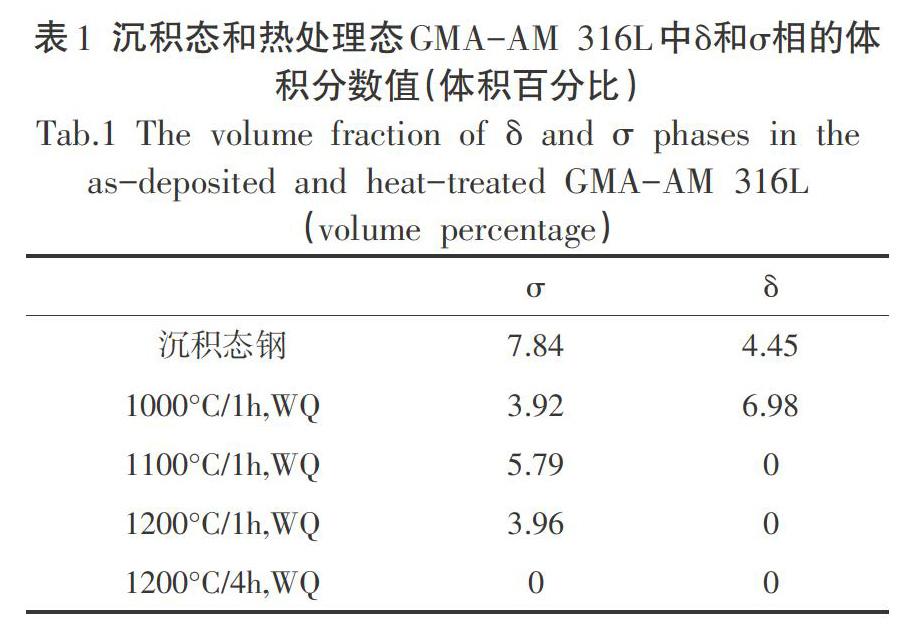

使用放电丝从沉积部件上切下金相试样,然后进行标准机械抛光和蚀刻(4g CuSO4、20mL HCl和20mL H2O)。采用奥林巴斯BX51M光学显微镜(OM)和JSM-6010扫描电子显微镜(SEM)对GMA-AM 316L的微观结构进行了研究。在工作距离为3um的JEOL-JEM 7001F中,采用电子背散射衍射(EB.SD)技术对晶体的织构和取向进行识别,通过分析相应的电子背散射图样来识别晶体的织构和取向。SEM和EBSD成像的加速电压为20kV。用Image-Pro-Plus软件对同一试样的3张SEM照片计算了沉积态和热处理后GMA-AM 316L中β相和α相的体积分数。

1.2拉伸实验

采用50kN-SANS电子拔火机,最大载荷50kN,十字头转速0.5mm/min,按ISO 6892-1:2009标准进行拉伸试验,用电子引伸计测量应变。为进行室温拉伸试验,制备了直径5mm、标距35mm、总长71mm的圆形试样。拉伸试样的主轴与沉积方向平行。为了减小测量误差,对3个相同条件下的试样进行了平均值计算。用扫描电镜(sEM)观察拉伸试样的断口和断面。

1.3电化学实验

将电化学测试用试样切成12mmx12mmx2mm的尺寸,作为镶嵌在环氧树脂中的工作电极。通过在试样背面点焊一根铜导线,使试样从后部电接触。各工作电极表面用连续级碳化硅砂纸打磨

2000#砂,再用0.5um金刚石膏抛光。电极的非工作表面用硅橡胶密封。在25℃的3.5wt%NaCl溶液中使用相应的电化学工作站进行电化学试验。用去离子水和分析级化学品制备溶液。电化学池由3个电极组成:对电极、参比电极和工作电极。分别用铂箔和饱和甘汞电极(sCE)作为计数电极和参比电极。本工作中引用的所有電位均指SCE。在试样浸入之前,以0.15L/min的速率将氮气鼓泡30min,以降低溶液中的氧含量。在整个试验过程中,通气继续进行。为了得到一个稳定的状态,开路电位(Eo)被记录了30min。在给定的扫描速度(30mV/min)下,通过将电位从稳定开路电位以下50mV扫过,直到电流密度超过10-4/cm2,来进行动电位极化测量。电流密度显著增加时的电位被认为是点蚀电位(Ep)。采用Tafel外推法,根据动电位极化曲线测定了不同试样的腐蚀电流密度。

2结果

2.1微观结构

然而,钢的晶粒很难从SEM图像中分辨出来,因此采用了EBSD技术。图2显示了已沉积和热处理钢的EBSD取向成像图和倒极图。各种颜色对应于奥氏体晶粒相对于晶格的取向,每种颜色对应于欧拉角的独特组合。因此,具有相同晶体学取向的晶粒具有相似的颜色。在沉积态钢中,晶粒呈柱状形态(图2(a))。在1000℃-1200℃热处理1h后,柱状晶粒与沉积态相比无明显变化(图2(b)-(d))。1200℃下较长的保温时间导致晶粒粗化,并从柱状转变为等轴状,如图2(e)所示。

2.2拉伸性能

根据沉积钢和热处理钢的应力/应变曲线(图3),计算带有误差棒的极限和屈服强度(Ys)。熔敷钢的抗拉强度和屈服强度分别达到533MPa和235MPa。1000℃热处理1h,极限强度由533MPa增加到549MPa,屈服强度由235MPa增加到242MPa,延伸率由48%下降到41%,断面收缩率由64%下降到61%。在1100~1200℃热处理时,热处理钢的极限强度和屈服强度分别降低到474MPa和204MPa,而热处理钢的极限强度和屈服强度分别提高到70%和83%。熔敷钢的力学性能与固溶处理的316L钢相当,但在1100%和1200%热处理时,钢的极限抗拉强度和屈服强度均低于锻造316L钢,熔敷钢和热处理钢的拉伸性能均优于锻造316L钢的工业要求。

图4(a)和(c)分别显示了沉积态和热处理(1100℃/lh)钢的断裂表面。热处理(1100℃/1h)钢的断面收缩率比沉积钢大。高倍的断口(图4(b)和(d))显示了凹陷表面,这表明沉积态和热处理态钢的断裂类型属于韧性断裂。

2.3腐蚀性能

用动电位极化法研究了沉积态和热处理态钢在3.5%NaCl溶液中的腐蚀性能。图5和表2示出了相应的极化曲线和电化学参数的测量值。低腐蚀电流密度(i COlT)和点蚀电位与腐蚀电位之间的高差(△E)表明腐蚀速率慢,耐腐蚀性高。根据表3,i腐蚀的低至高阶为(1200℃/4h)<(1200℃/1h)<(1100℃/1h)<(1000℃/1h)<沉积态,以及AE的高至低阶,表明钢的耐腐蚀性从高到低阶。结果表明,热处理可以提高钢的耐蚀性。特别是热处理(1200℃/4h)钢的耐蚀性最好。

3结语

1)1000℃热处理有效地提高了钢中α相的含量,使残余8相球化。1100℃、1200℃热处理1h,α相完全溶解于y基体中,δ相随热处理温度的升高而减小。在1000~1200℃热处理1h后,由于δ相和α相的钉扎作用,柱状晶没有明显的变化。1200℃保温时间长,晶粒由柱状变为等轴状,δ和a相完全溶解。

2)α相的增加导致1000℃热处理后钢的极限抗拉强度和屈服强度增加,而热处理后钢的屈服强度和屈服强度降低;1100~1200℃热处理完全消除了α相,导致极限抗拉强度和屈服强度降低,而屈服强度和屈服强度增加。熔敷钢和热处理钢的拉伸性能均超过316L钢的工业要求。钢中α相的强化效果优于δ相,但对塑性的影响更大。α相增加了裂纹产生的可能性。

3)热处理提高了钢的耐蚀性,随着热处理温度和时间的增加,钢的耐蚀性提高。α相的形成导致了盯相界面处的Cr亏损区,从而增加了腐蚀的敏感性。与δ相相比,α相对钢的耐腐蚀性能的影响更大。经过热处理(1200℃/4h)的全奥氏体组织具有最好的耐腐蚀性。