煤气化渣溶出特性及对水泥基材料的影响

2021-06-09王栋民房奎圳王启宝

古 悦,王栋民,房奎圳,姚 广,王启宝,张 明,孙 睿,吕 南

(1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.辽宁壹立方砂业有限公司,本溪 117004)

0 引 言

人类社会不断发展,能源环境问题逐渐进入人们的视野。我国是一个“富煤贫油少气”[1]的国家,但煤炭使用转化率低,污染严重,大量燃煤给环境带来巨大压力,因此我国开始逐步采用洁净煤技术——煤气化。煤气化技术是将煤送入反应器,在一定的条件下反应转化成气体,得到粗制的水煤气,从而进一步获得更多化学产品的技术[2]。然而,气化炉内煤与氧化剂的不充分燃烧,会产生大量副产品气化渣(gasification slag,GFS)。由产出位置与颗粒形貌不同,气化渣可分为粗渣与细渣,粗渣在气化炉的排渣口得到,占总排渣量的60%~80%,细渣从上部的除尘装置得到,占总排渣量的20%~40%[3-4]。

矿物掺合料潜在胶凝性提升混凝土性能的研究已经非常广泛[5-7],煤气化渣的主要组分包含活性氧化硅与活性氧化铝等,具有潜在的火山灰活性,这为煤气化渣用作矿物掺合料替代部分水泥提供了思路。由于细渣中碳含量较高,会严重影响水泥基材料工作性及水化硬化性能,因此粗渣作为建材利用的潜在价值更高。郭照恒等[8]研究了不同粉磨时间的气化粗渣物化性质,并与水泥制备胶凝材料、掺加粉煤灰和矿粉组胶凝材料进行对比,气化粗渣的潜在活性在激发条件下有助于提升水泥力学性能。孙文标等[9]以水泥为胶凝材料,粗渣为充填集料,测定了坍落度脱水率和充填体强度,发现当水泥含量为6%(质量分数)时,粗渣可作为矿井充填材料使用。杭美艳等[10]对气化渣进行活性激发,发现激发前后3 d的水化产物相似,但激发后水化产物结晶度较高,28 d可以发现大量的水化产物Ca(OH)2晶体,互相排列紧密,密实度较高,强度激发效果显著。Li等[11]用气化粗渣与细渣分别代替胶凝材料与骨料,结果发现,细渣的残炭明显高于粗渣,残炭的存在阻碍了渣与水泥的胶凝反应,粗渣更适合用作水泥掺合料。

综上所述,国内外关于矿物掺合料的研究虽然广泛,但气化渣的研究尚在起步阶段,对其用作矿物掺合料缺乏系统研究,活性评价缺少理论基础,机理研究不全面,因此对其进一步研究迫在眉睫。本文从离子溶出的角度,对气化渣的水化活性进行评价,为气化渣用作矿物掺合料提供理论依据,并将粉磨后气化渣用作矿物掺合料,研究其对水泥基材料工作性以及力学性能的影响,为将来气化渣大量用于混凝土施工中提供一定的实验基础。研究结论及成果对其他类似工业固废的水化性能与机理研究具有一定参考价值。此外,这对推动气化渣资源化利用,缓解环境压力也具有重要的现实意义。

1 实 验

1.1 材 料

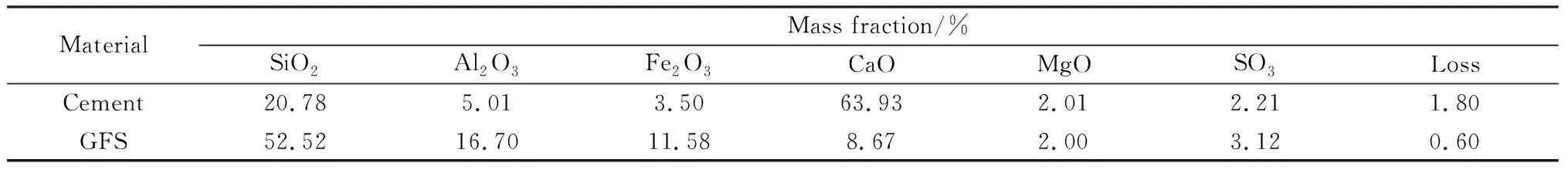

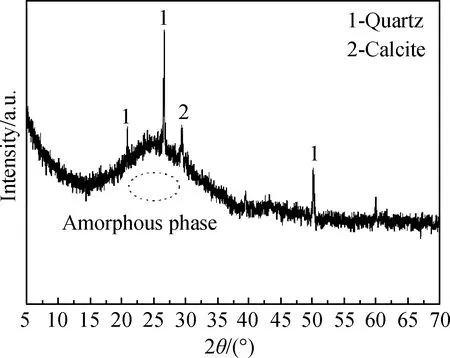

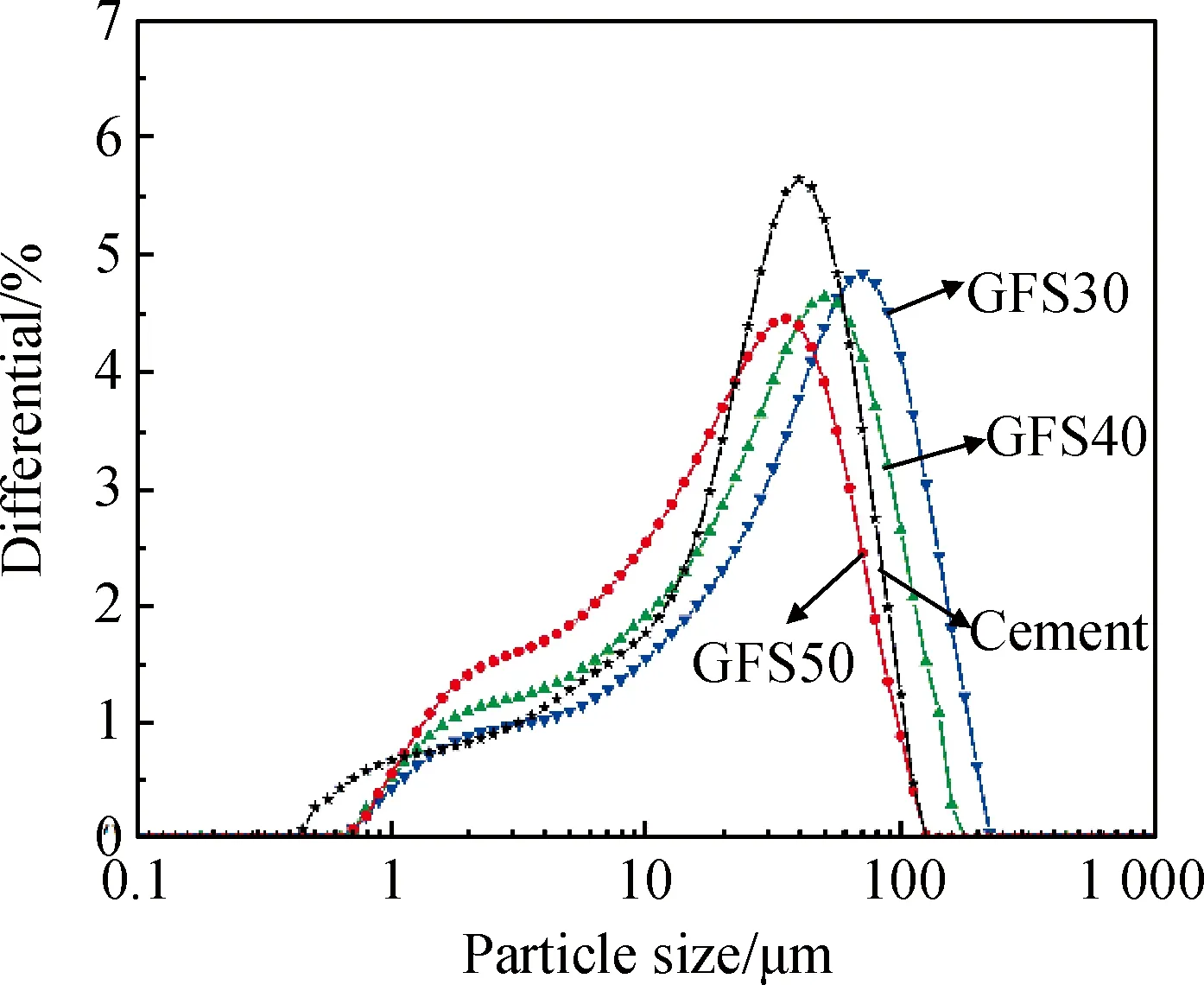

水泥采用中国建筑材料研究总院依据GB 8076—2008出售的混凝土外加剂检测基准水泥。气化渣来自神华宁夏煤业集团有限责任公司,粗渣,机械粉磨30 min、40 min、50 min后使用,标记为GFS30、GFS40、GFS50。减水剂为巴斯夫PCE RHEOPLUS 410。水泥与气化渣主要化学组成见表1,气化渣XRD谱见图1,水泥与气化渣粒径分布见图2。

表1 水泥与气化渣主要化学组成Table 1 Main chemical composition of cement and gasification slag

图1 气化渣XRD谱Fig.1 XRD pattern of gasification slag

图2 水泥与气化渣粒径分布Fig.2 Particle size distribution of cement and gasification slag

1.2 试验方法

使用电感耦合等离子发射光谱法(ICP)测定试样中的离子浓度,试样制备方法为:将3 g粉体溶于100 mL去离子水或一定浓度的NaOH溶液中,置于不同条件下的磁力搅拌器上搅拌至规定龄期,将试样置于离心机中离心并过滤,过滤后用HNO3酸化后进行ICP测试,测试使用粉体为粉磨50 min后的气化渣GFS50。流动性、流变性能试验水灰比为0.29,外加剂掺量为0.5%(质量分数),气化渣掺量为10%、30%、50%(质量分数,下同)。流变试验剪切机制为:拌合结束后,在45 s-1的剪切速率下持续30 s,为预剪切阶段;预剪切阶段结束后,剪切速率迅速降为0 s-1,持续3 s;剪切开始后,剪切速率增加梯度为2 s-1,且每个剪切速率停留时间为3 s,剪切速率上升至90 s-1之后,完成上行曲线测试。净浆强度试验水灰比为0.35,不掺加外加剂,气化渣掺量为10%、30%、50%,选用30 mm×30 mm×30 mm模具,试样成型拆模后在25 ℃、湿度>90%的养护箱中养护至测试龄期,取指定龄期强度测试后试样进行破碎,并置于无水乙醇中浸泡24 h终止水化,烘干后采用压汞法进行孔结构测试。

2 结果与讨论

2.1 气化渣溶出特性分析

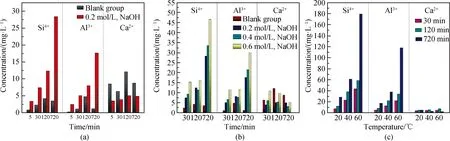

图3(a)为Si4+、Al3+、Ca2+在水泥模拟环境(0.2 mol/L NaOH)下的溶出特性。随着反应时间的延长,Si4+溶出率大幅增加,呈迅速增长趋势。Al3+反应早期与Si4+溶出率相似,随着反应时间的延长,呈上升趋势,720 min后溶出率不及Si4+,这与气化渣自身活性硅组分较多有关,表明NaOH溶液对气化渣粉有激发作用,气化渣存在水化活性。Ca2+在水中的溶出情况为随着时间的延长,Ca2+含量整体呈上升趋势,但溶出率较低,溶出困难,说明气化渣粉几乎没有自硬性,在水泥模拟环境中,Ca2+含量低于对照组,呈现先增大后减小趋势,推测一方面由于在NaOH溶液环境下Ca2+与OH-生成Ca(OH)2沉淀,只有少量Ca2+以离子形式存在于溶液中,另一方面是由于Ca2+与Si4+、Al3+在后期生成凝胶类物质,后期Ca2+浓度降低。

图3 气化渣离子溶出特性Fig.3 Ion dissolution characteristics of gasification slag

气化渣在不同浓度NaOH溶液的溶出率如图3(b)所示。随NaOH浓度的增大,Si4+、Al3+呈现出相同的变化规律,0.2 mol/L NaOH与0.3 mol/L NaOH溶液的溶出率相似,当浓度达到0.4 mol/L时,其溶出率上升明显,当反应时间到达720 min时,溶出率是120 min的2倍,说明OH-浓度对气化渣的碱性激发有积极作用。Ca2+溶出率随 NaOH浓度的增大而减小,与Si4+、Al3+溶出呈相反趋势,可能与高浓度的OH-使Ca2+更多的以沉淀而非离子形式存在于溶液中有关。

气化渣在不同温度水泥模拟环境(0.2 mol/L NaOH)下的溶出情况如图3(c)所示。由图可见,温度对Si4+、Al3+溶出影响明显,尤其是当温度在60 ℃时,约是在常温下溶出情况的6倍,温度的升高使活性SiO2和Al2O3的Si-O键和Al-O键更容易断裂,可见气化渣的活性易被高温激发。而气化渣Ca2+含量较低,温度的变化对Ca2+的溶出影响并不明显。由此得出结论,碱性环境与高温均会影响气化渣的水化活性,进而影响水泥基材料的宏观性能,为高效利用气化渣提供了思路。

2.2 气化渣对水泥基材料工作性的影响

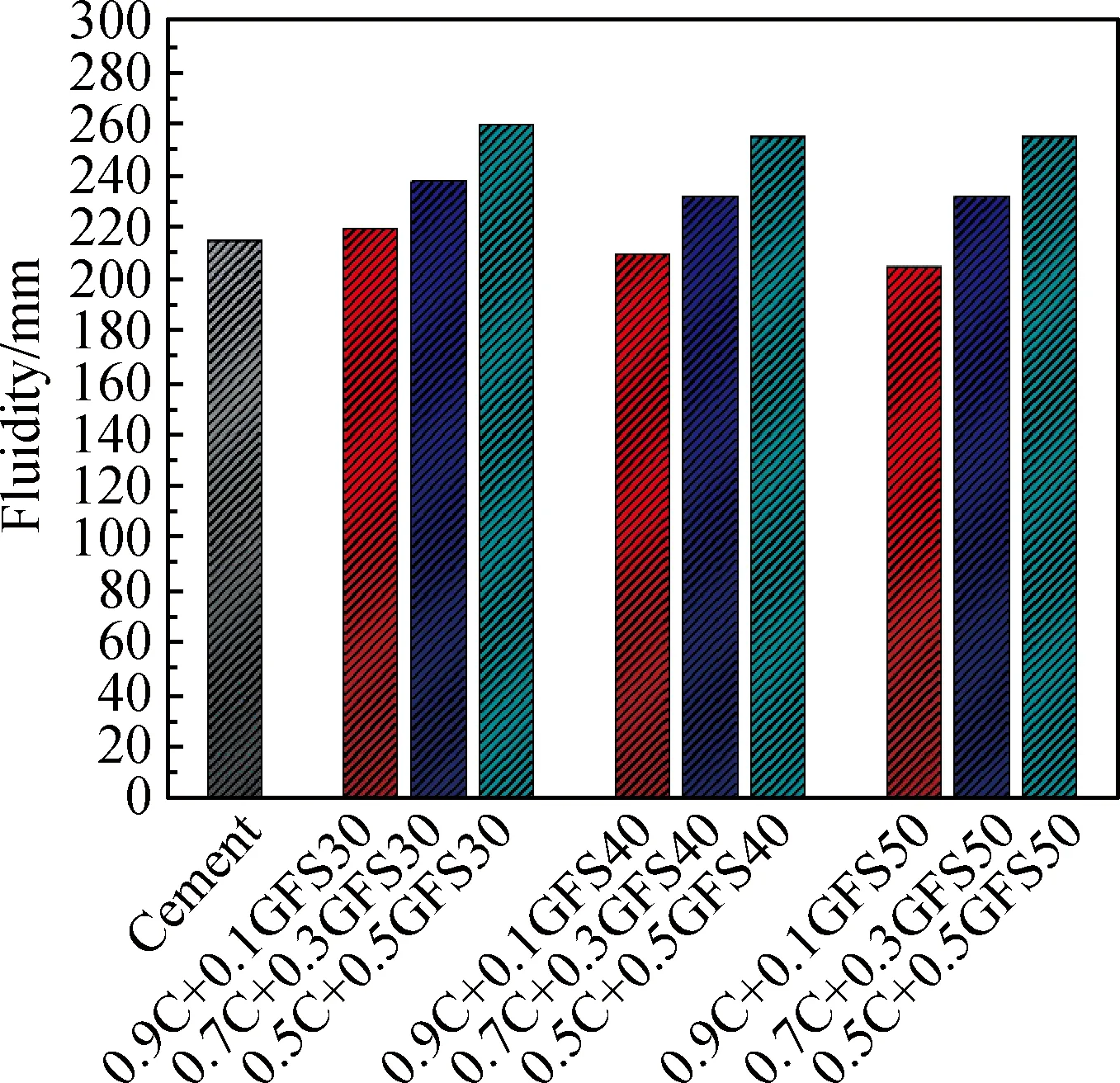

图4为气化渣复合胶凝材料新拌浆体流动度变化规律,其中C代表水泥,字母C和GFS前的数据分别代表水泥和气化渣的掺量。由图可知,掺10%气化渣对流动度影响较小,随着气化渣掺量的增加,流动度逐渐增大,掺加30%和50%气化渣浆体的流动度分别增长了约8.8%与19.4%。气化渣含有表面光滑的球形颗粒,具有良好的“形态效应”,起到润滑的作用,使流动度增大,改善了工作性。值得注意的是,掺入粉磨时间较长的气化渣粉,同掺量下新拌浆体流动度有下降的趋势,这可能是由于粉磨时间的延长,气化渣粉的比表面积增大,具有更大的比表面能,吸附了浆体内的部分自由水来包裹气化渣颗粒,使流动度下降。

图4 流动度变化结果Fig.4 Results of fluidity

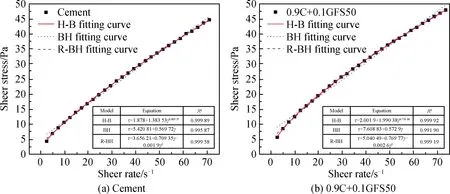

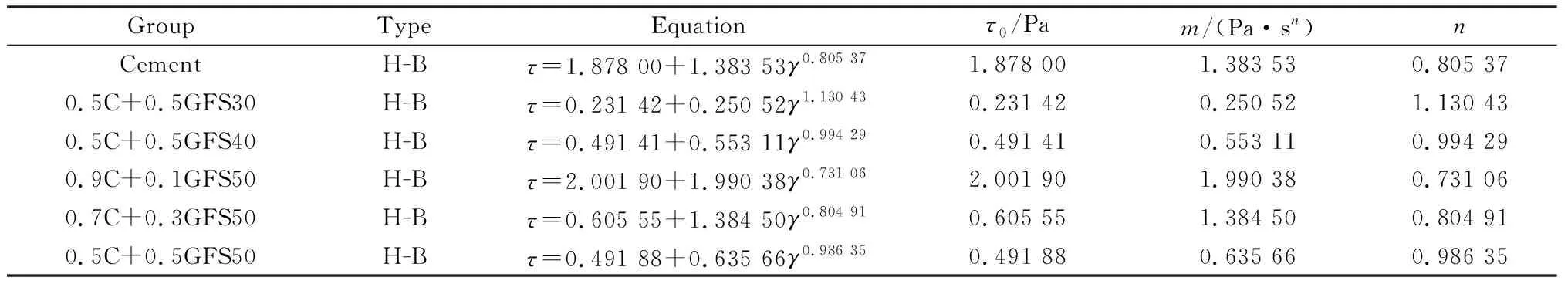

目前,有关描述水泥浆体流变特性的模型有很多,常见的模型主要有3种,即Bingham(BH)模型:τ=τ0+ηγ,修正Bingham(R-BH)模型:τ=τ0+ηγ+Cγ2,Herschel-Bulkey(H-B)模型:τ=τ0+mγn。其中:τ为剪切应力,Pa;γ为剪切速率,s-1;η为塑性粘度,Pa·s;C为修正系数;τ0为屈服应力,Pa;n为流变指数;m为稠度系数,Pa·sn。

图5为纯水泥浆体与掺10%气化渣GFS50复合胶凝材料的拟合过程。可见纯水泥浆体与气化渣复合胶凝材料对H-B模型均有较好的拟合度,对所有曲线进行拟合后,具体不同细度气化渣对新拌浆体流变性能的影响见表2。由表可知,屈服应力随着气化渣掺量的增加而减小,随气化渣粉磨时间的增加而逐渐增大,掺10%气化渣GFS50组的屈服应力大于对照组,说明小掺量气化渣对新拌浆体工作性有不利影响。随着气化渣掺量增加,屈服应力逐渐减小且均小于纯水泥组,说明气化渣的“形态效应”使气化渣对新拌浆体工作性有积极作用,这与流动度试验所呈现结果一致。由于H-B模型特点,稠度系数m与BH模型中的塑性粘度η不同,m单位为Pa·sn,依赖于流变指数n,此处不做讨论,其试验结果变化规律与屈服应力保持一致。根据不同掺量GFS50的流变指数n可见,随着气化渣掺量增加,n值逐渐增大且接近于1,说明气化渣掺量的增加,降低了剪切稀化的程度。

图5 流变方程拟合过程Fig.5 Fitting process of rheological equation

表2 气化渣对新拌浆体流变性能的影响Table 2 Effect of gasification slag on rheological properties of fresh paste

2.3 气化渣对水泥基材料力学性能的影响

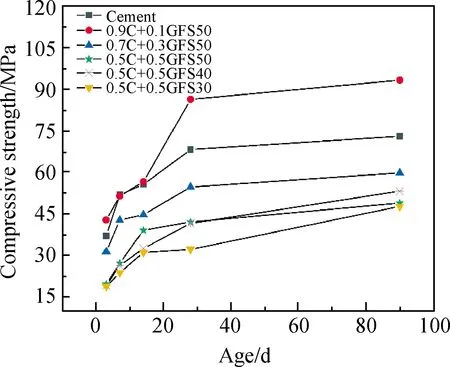

图6为复合胶凝材料净浆抗压强度,抗压强度均随着龄期增加而增大,但掺加气化渣后,早期7 d内强度上升缓慢,强度不及水泥对照组,气化渣掺量越大,下降越明显。大掺量气化渣替代过多的水泥,降低水化产物产量,环境碱性降低,气化渣活性无法被完全激发,导致早期强度过低。可以发现,随着粉磨时间的延长,早期强度差别不大,但水化后期28 d,0.5C+0.5GFS50组抗压强度较0.5C+0.5GFS30组提高30%。可能一方面随着粉磨时间的延长,提高了气化渣自身的活性;另一方面粉磨时间延长,使颗粒更细,气化渣展现出更好的填充作用,填充于硬化浆体的孔隙中,致使结构更加致密,从而强度增大。值得注意的是,0.9C+0.1GFS50组抗压强度在28 d后超过了纯水泥对照组,90 d抗压强度达到了90 MPa,说明小掺量气化渣发生火山灰反应对复合胶凝材料体系力学性能有积极作用。

图6 净浆抗压强度Fig.6 Compressive strength of cement paste

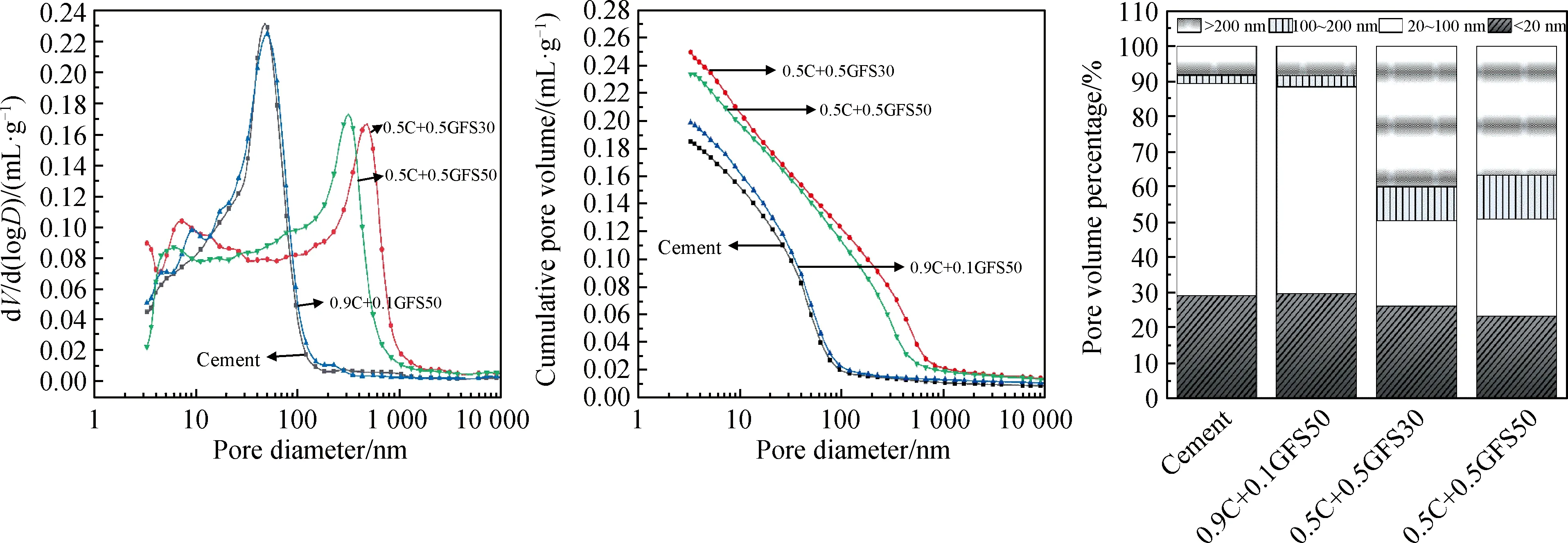

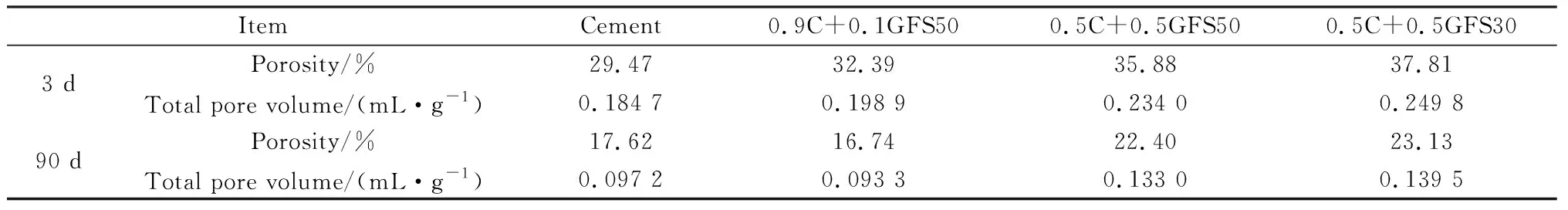

复合胶凝材料3 d孔结构参数如图7和表3所示。气化渣复合胶凝材料3 d的孔径基本分布在1 000 nm以内。根据微分分布,掺加50%气化渣,胶凝材料最可几孔径明显增大,孔径累计分布可以发现同样的规律,随气化渣掺量与细度的增大而增大,即Cement<0.9C+0.1GFS50<0.5C+0.5GFS50<0.5C+0.5GFS30。并且大掺量气化渣使胶凝材料早期有害孔和多害孔大幅增加,达到50%左右,使胶凝材料总孔体积、孔隙率均有所增大。气化渣代替部分水泥后,早期体系内水化产物减少,与纯水泥相比,没有足够的水化产物填充空隙,致使孔隙率升高,结构疏松,宏观上表现为力学性能降低,抗压强度试验结果也证明了这点。

图7 复合胶凝材料3 d孔结构Fig.7 3 d pore structure of composite cementitious materials

复合胶凝材料90 d孔结构参数如图8和表3所示。90 d后气化渣复合胶凝材料最可几孔径对应值及累计分布曲线均有明显左移,分布在100 nm以内。并且无害孔、少害孔增多,占体系孔的90%以上,说明随着水化程度的加深,水化产物逐渐增多,体系逐渐致密,体系孔结构得到明显改善。值得注意的是,0.9C+0.1GFS50组总孔体积与孔隙率均略低于纯水泥对照组,90 d后足够多的水化产物氢氧化钙激发了气化渣活性,发生火山灰反应,同时生成C-S-H凝胶,细化了硬化浆体的孔结构,使体系更为致密,同时宏观上优化了力学性能,表现为90 d时抗压强度略大于水泥对照组。

图8 复合胶凝材料90 d孔结构Fig.8 90 d pore structure of composite cementitious materials

表3 复合胶凝材料孔径参数Table 3 Pore size parameters of composite cementitious materials

3 结 论

(1)气化渣在水泥模拟环境中,Ca2+溶出率较低,缺乏自硬性,Si4+、Al3+随时间延长,溶出率增大,表明气化渣存在水化活性,为气化渣用作水泥矿物掺合料提供了条件。碱性环境促进Si4+、Al3+溶出,并且高温使Si-O键和Al-O键更容易断裂,表明气化渣在适当条件的激发下,活性增大。

(2)气化渣的“形态效应”与粉磨对其表面能的影响使流动度与流变试验结果表现一致,即气化渣掺量增加,流动性增加,屈服应力变小。掺入气化渣的细度变细,复合胶凝材料流动性降低,屈服应力升高,工作性下降。复合胶凝材料均符合Herschel-Bulkey所描述的流体模型,发现了剪切变稀现象,且气化渣掺量越小,剪切稀化越明显。

(3)气化渣早期离子溶出情况表明气化渣存在水化活性,低掺量气化渣后期促进水化产物生成,无害孔和少害孔增多,孔隙率减小,可改善复合胶凝材料体系力学性能。高掺量气化渣替代过多水泥,水化产物减少,碱性降低,气化渣活性无法被完全激发,导致有害孔和多害孔增加,孔隙率增大,结构疏松,力学性能下降。