粉煤灰掺量对氯氧镁水泥混凝土物理力学性能的影响

2021-06-09常成功刘秀泉董金美郑卫新肖学英

刘 盼,常成功,刘秀泉,董金美,郑卫新,肖学英,文 静

(1.中国科学院青海盐湖研究所,中国科学院盐湖资源综合高效利用重点实验室,西宁 810008;2.青海省盐湖资源化学重点实验室,西宁 810008;3.中国科学院大学,北京 100049)

0 引 言

我国青海地区盐湖分布广泛,在盐湖地区提取钾肥的过程中会产生大量的氯化镁废液,每生产1 t钾肥就会产生8~10 t的氯化镁[1],仅2017年就有3 000万t的氯化镁产生[2],这些氯化镁如果不加以利用,不但会浪费资源,污染盐湖环境,还会直接影响主导产品钾肥的正常生产[3-4]。氯氧镁水泥(magnesium oxychloride cement, MOC),主要由一定浓度的氯化镁溶液和轻烧氧化镁组成[5-6]。在制备MOC材料时,氯化镁可直接采用提取钾肥的副产物,无需精制处理。因此,大力发展MOC材料对于利用盐湖副产物氯化镁有着重要的意义,同时将极大地降低MOC的生产成本,也减少了对盐湖地区环境的危害。

和普通硅酸盐水泥(ordinary Portland cement, OPC)相比,MOC具有快硬、高强、高粘结力、高抗腐蚀性、低热导率、低碱度和绿色环保等优点[7-10]。但是MOC材料也有一些缺点,例如抗水性差、易吸潮、返卤和变形,从而限制了其在土木工程领域的应用[11-13]。虽然近几十年来相关学者对MOC的研究取得了巨大的突破并且这些缺点也得到了极大的改善[14-15],但是目前国内外对于MOC的研究主要集中在净浆和砂浆,而对于氯氧镁水泥混凝土(magnesium oxychloride cement concrete, MOCC)研究鲜有报告,仅有报道也未涉及矿物掺合料对MOCC长期力学性能、水化产物、微观形貌和孔结构的影响。

因此,本文以MOC为胶凝材料,掺加一定比例的粗细骨料和不同掺量的粉煤灰,研究了粉煤灰掺量对MOCC 300 d龄期抗压强度的影响,同时与相同水灰比OPC的力学性能进行对比,并结合X射线衍射仪(XRD)、扫描电子显微镜(SEM)和压汞仪(MIP)对其相应的水化产物进行了表征,而且制备出了不同强度等级的MOCC,得出了MOCC的强度发展规律以及粉煤灰对其抗压强度的影响规律,为MOC材料的推广和工程化应用提供基础数据和技术支撑。

1 实 验

1.1 原材料

试验所使用的普通硅酸盐水泥采用青海水泥厂生产的祁连山牌32.5级普通硅酸盐水泥。MOCC的原材料包括轻烧氧化镁、工业级氯化镁(水氯镁石)和粉煤灰,轻烧氧化镁来自辽宁省海城市华丰镁业矿产品有限公司,工业级氯化镁购于青海嘉友镁业有限公司,粉煤灰来自青海大通桥电厂,其化学成分和性能指标分别见表1~3。

表1 轻烧氧化镁的主要化学成分Table 1 Main chemical composition of light burned magnesia

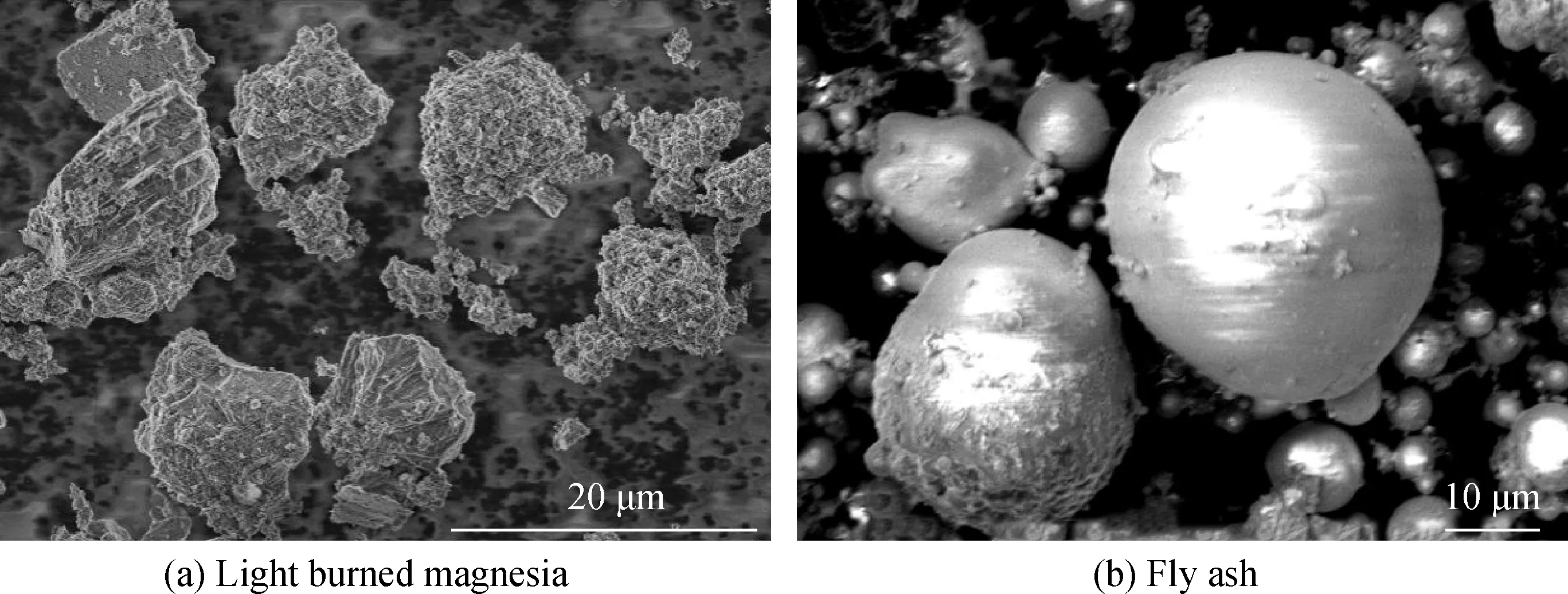

表2 水氯镁石的主要化学成分Table 2 Main chemical composition of bischofite

表3 粉煤灰的主要化学成分Table 3 Main chemical composition of fly ash

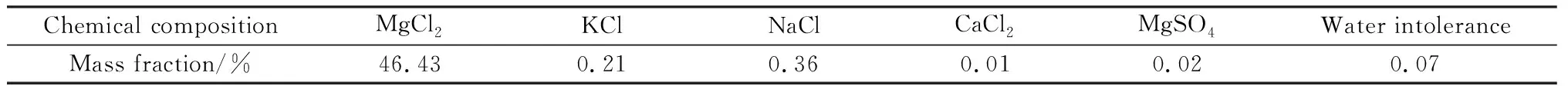

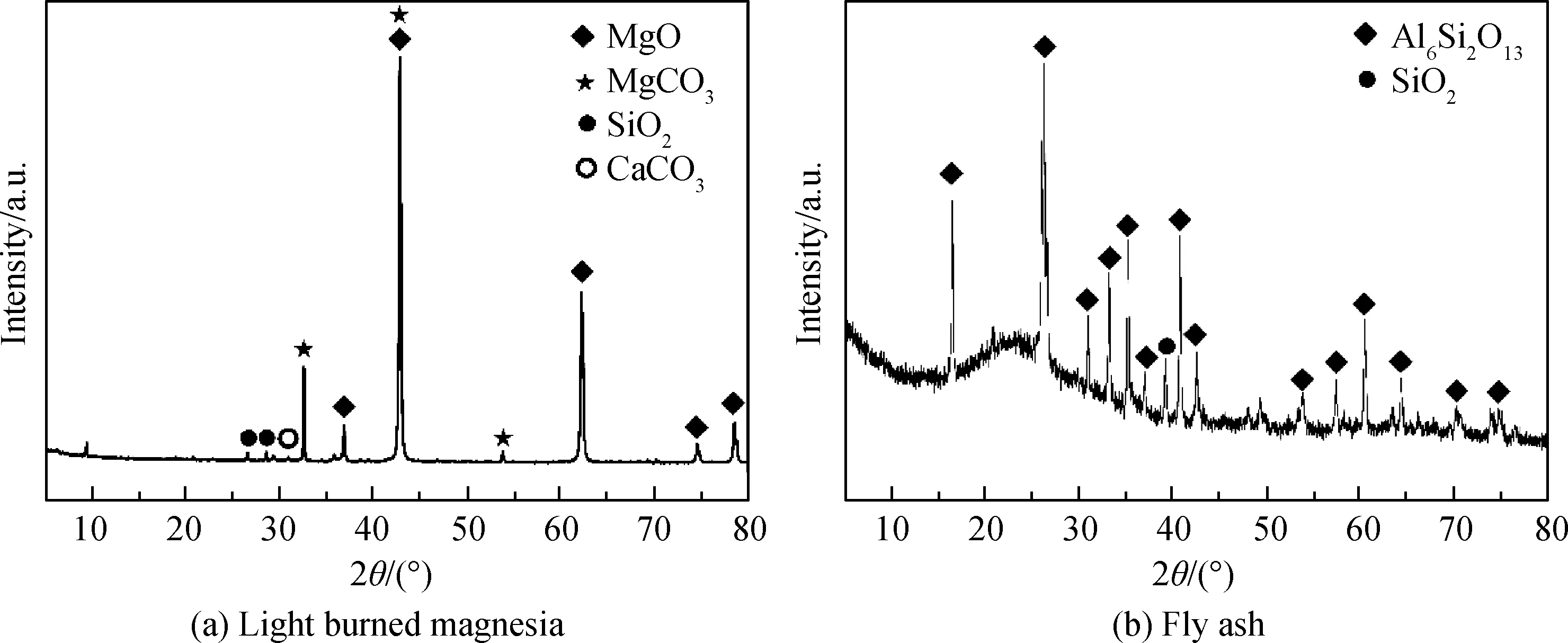

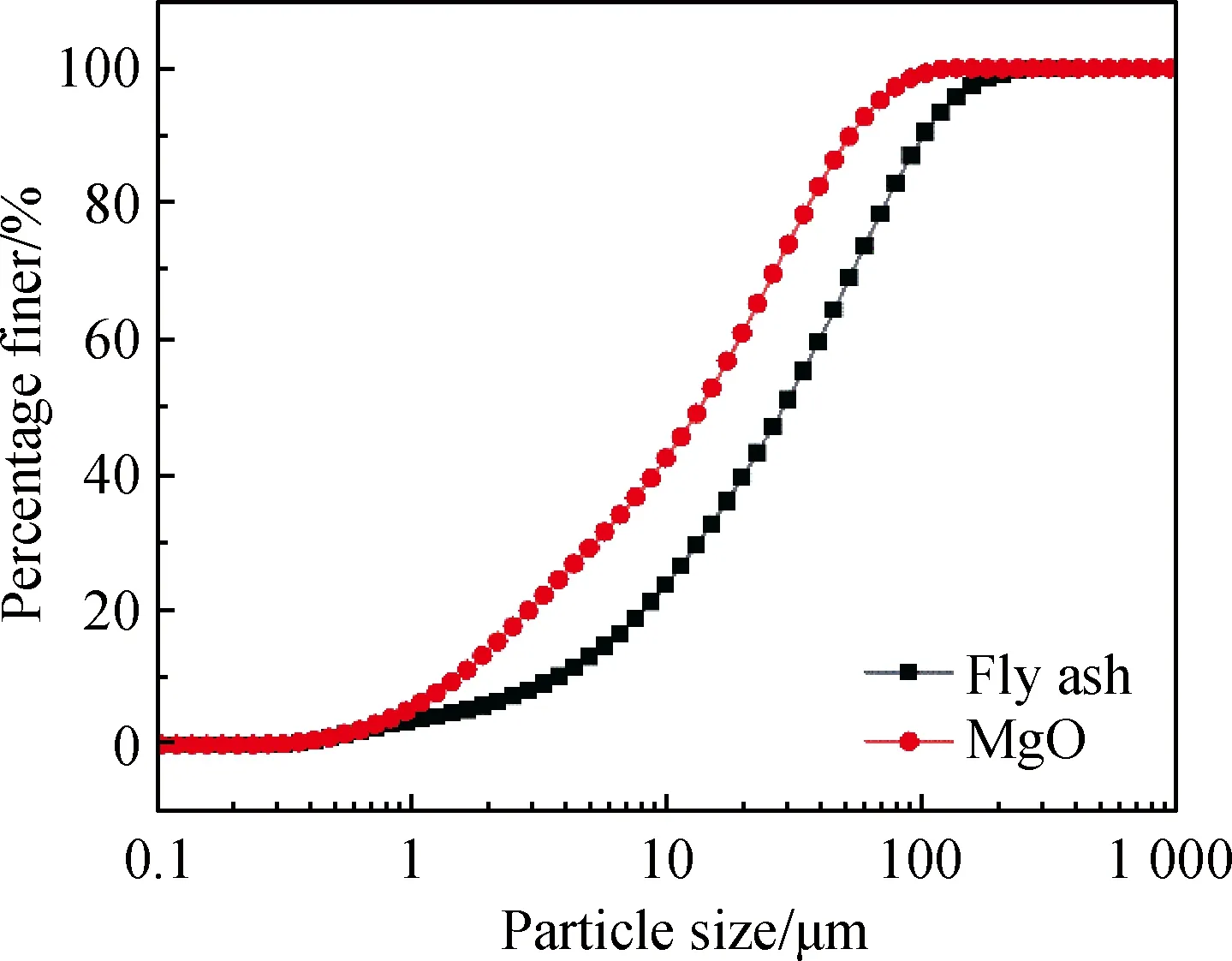

利用XRD测试了轻烧氧化镁粉和粉煤灰的物相组成,XRD测试结果如图1所示。从XRD谱结果可以看出,轻烧氧化镁的主要成分是MgO和MgCO3,其中MgCO3可能是菱镁矿煅烧不完全的结果,粉煤灰的主要成分是莫来石(Al6Si2O13)和二氧化硅。XRD分析结果与XRF测试结果一致,如表1和表3所示。其中采用水合法[16]测得活性氧化镁(MgOa)的质量分数为65.02%。轻烧氧化镁和粉煤灰(FA)的SEM照片如图2所示。由图2可知,轻烧氧化镁的颗粒大小比较均匀,具有规则的块状多边形外形和较多的棱角;粉煤灰由表面光滑的圆球形颗粒组成且粒径都在80 μm以下。使用激光粒度仪(MS-2000)测试了轻烧氧化镁和粉煤灰粒度分布,结果如图3所示,轻烧氧化镁和粉煤灰的体积平均粒径分别为28.0 μm和 49.7 μm,可见粉煤灰的平均粒径大于轻烧氧化镁的平均粒径。粗集料为青海互助玄武岩碎石,粒径5~30 mm。细集料为青海互助中砂,表观密度2 600 kg/m3,细度模数2.6。

图1 轻烧氧化镁和粉煤灰的XRD谱Fig.1 XRD patterns of light burned magnesia and fly ash

图2 轻烧氧化镁和粉煤灰在SEM照片Fig.2 SEM images of light burned magnesia and fly ash

图3 轻烧氧化镁和粉煤灰的粒度分布Fig.3 Particle size distribution of light burned magnesia and fly ash

1.2 混凝土配合比

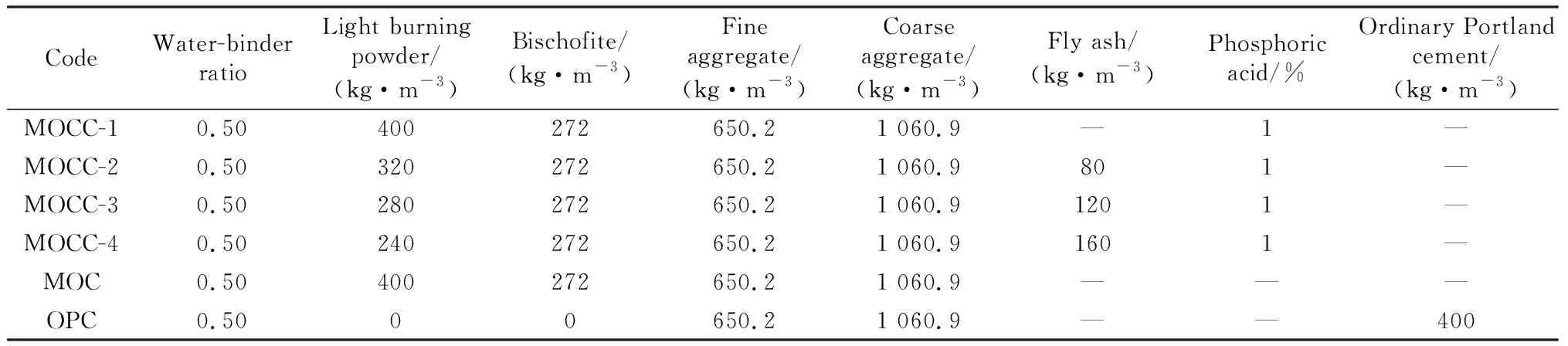

表4为不同强度等级的混凝土配合比。MOCC-1、MOCC-2、MOCC-3和MOCC-4分别代表在磷酸掺量1%(质量分数,下同)的条件下粉煤灰掺量为0%、20%、30%和40%的氯氧镁水泥混凝土,MOC和OPC分别代表空白组氯氧镁水泥混凝土和普通硅酸盐水泥混凝土。

表4 混凝土的配合比Table 4 Mix proportion of concrete

1.3 试件制备

将轻烧氧化镁、粉煤灰、粗集料和细集料等原材料加入到混凝土搅拌机中,干拌3 min,加入质量分数为26%的MgCl2溶液搅拌5 min,塌落度控制在120~170 mm。出料后迅速将其浇注、振动成型尺寸为100 mm×100 mm×100 mm的MOC混凝土试件,用聚乙烯保鲜膜覆盖,置于室温条件下养护(环境温度(20±5) ℃,环境相对湿度(60±5)%),24 h后脱模,测量3 d、28 d、150 d和300 d龄期时的抗压强度。为了对比MOC混凝土和OPC混凝土的力学性能,试验同时制备了相同条件的OPC混凝土试件。

此外还制备了与MOC主成分相同的净浆和砂浆,试件的尺寸为40 mm×40 mm×160 mm,测定了凝结时间和3 d、7 d和28 d的抗压和抗折强度。

1.4 测试方法

根据标准GB/T 1346—2001《水泥标准稠度用水量、凝结时间、安定性检验方法》采用维卡仪测定MOC净浆的初凝和终凝时间;根据标准GB/17671—1999《水泥胶砂强度检验方法》采用最大压力为300 kN的微机电液伺服压力试验机测定MOC净浆和砂浆试件的抗压和抗折强度;采用电液式压力试验机测定MOC混凝土和OPC混凝土试件的抗压强度;采用荷兰帕纳科公司生产的X’pert Pro型X射线衍射仪分析MOC混凝土的物相组成;采用日本电子株式会社生产的JSM-5610LV型扫描电子显微镜观察MOC混凝土的微观形貌;采用美国麦克仪器有限公司生产的AutoPore IV 9500压汞仪对MOC混凝土的孔结构进行了测试。

2 结果与讨论

2.1 MOC的物理化学性能

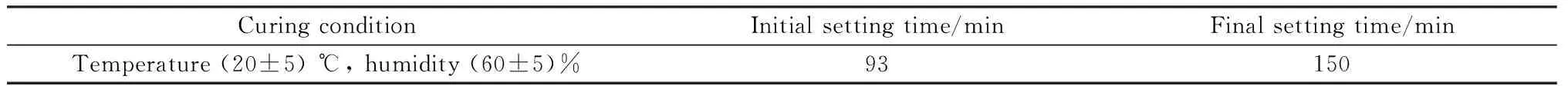

MOC净浆初凝和终凝时间的结果如表5所示。由表5可知,MOC净浆的凝结速度很快,初凝和终凝时间分别为93 min和150 min,其在空气中硬化的特点有利于实际生产。

表5 MOC净浆的凝结时间Table 5 Setting time of MOC paste

与MOC混凝土主成分相同的MOC净浆和砂浆3 d和28 d的抗压强度和抗折强度如图4所示。由图4(a)可知MOC净浆有着优异的机械性能和高的早期强度。3 d抗压和抗折强度分别为65.1 MPa和12.8 MPa,分别为28 d抗压和抗折强度的69.4%和65.5%。按照GB/17671—1999《水泥胶砂强度检验方法》,采用胶砂比1 ∶3(轻烧氧化镁与标准砂的质量比)制备了MOC砂浆。由图4(b)可知,砂浆的3 d抗压和抗折强度低于净浆,但随着养护龄期的增加而显著增加,28 d的抗压和抗折强度分别为90.50 MPa和18.90 MPa。而普通硅酸盐水泥砂浆在28 d的抗压强度和抗折强度分别只有39.14 MPa和5.32 MPa[17]。以上研究结果表明,氯氧镁水泥的养护条件、凝结时间和早期力学性能的发展速度均优于同等条件下的普通硅酸盐水泥。考虑到我国西部盐湖地区每年有大量的水氯镁石可用于制备MOC材料,从而用于建筑和路用工程,因此研究MOC材料有着重要的意义。

图4 MOC净浆和砂浆不同龄期的抗压和抗折强度Fig.4 Compressive and flexural strength of MOC paste and mortar at different ages

2.2 粉煤灰掺量对MOCC抗压强度的影响

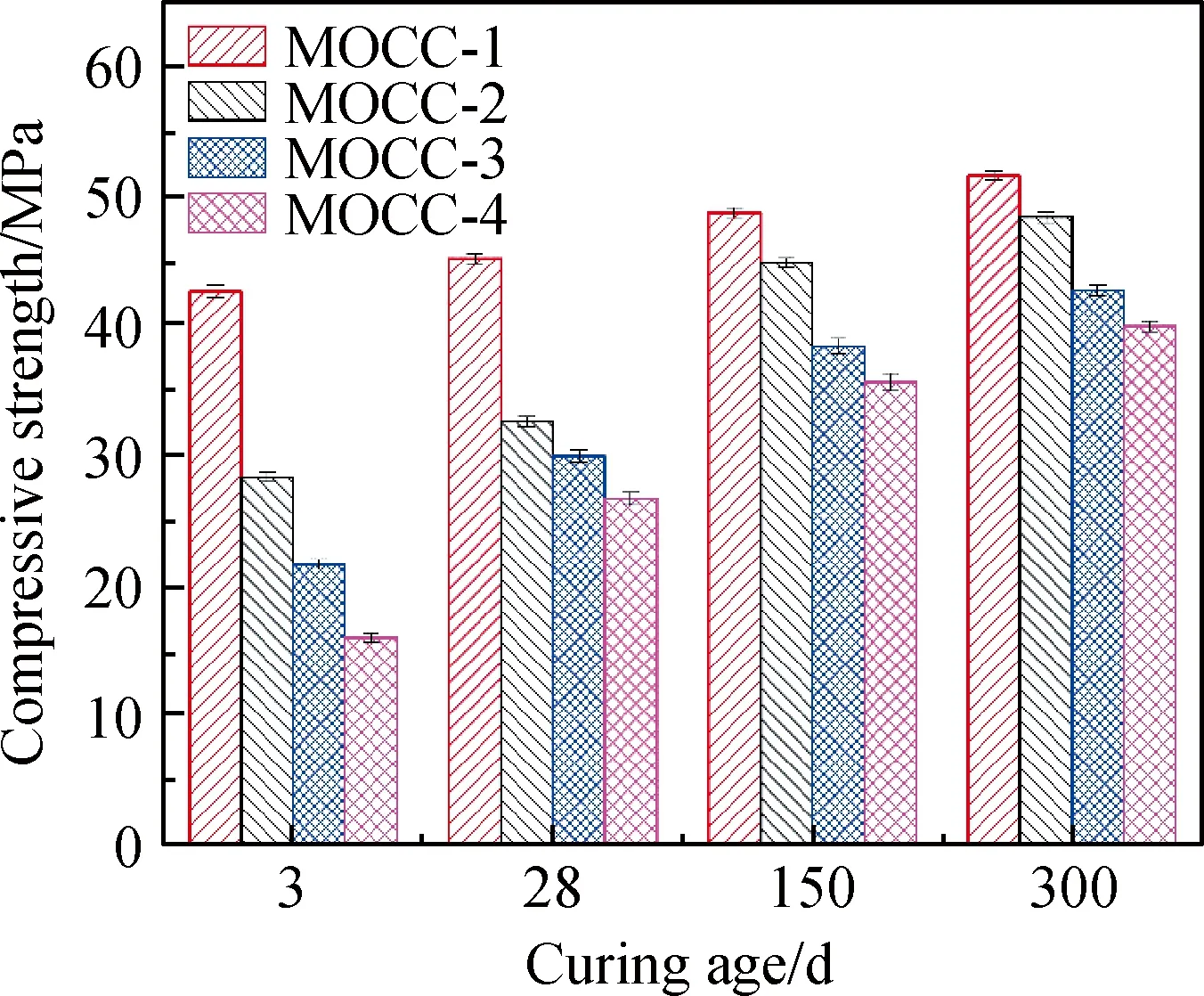

粉煤灰掺量对MOCC抗压强度的影响规律如图5所示。由图5可知,随着养护龄期的延长,不同粉煤灰掺量的MOCC的抗压强度逐渐增大。在养护龄期一定的条件下,掺入粉煤灰降低了MOCC的抗压强度。其中未掺加粉煤灰MOCC-1的3 d、28 d和300 d的抗压强度分别为42.72 MPa、45.25 MPa和51.61 MPa,当以28 d抗压强度为标准强度时,3 d和300 d抗压强度分别达到了28 d强度的94.41%和114.06%,再次证明MOC具有早期强度高和后期强度稳定的特点。当粉煤灰掺量为20%和40%时,其MOCC 3 d和300 d的抗压强度分别为28.34 MPa、48.40 MPa和15.98 MPa、39.99 MPa,相较于未掺粉煤灰的MOC混凝土试件的3 d抗压强度分别降低了33.66%和62.59%,300 d抗压强度分别下降了6.22%和22.52%。同时,粉煤灰掺量为40%的MOC混凝土300 d龄期的抗压强度(33.42 MPa)仍比OPC混凝土高出19.66%。这是由于粉煤灰的水化活性低于轻烧氧化镁,反应初期由于粉煤灰等量取代轻烧氧化镁,使得MOC的诱导期延长,水化加速期延长,水化速率减小[18],故而早期强度降低。据文献报道[19]在MOC中加入粉煤灰会生成硅酸镁凝胶,而本试验中随着养护龄期的延长后期也可能由于粉煤灰的火山灰效应与未反应的MgO和其他物质反应,生成水化硅酸镁等凝胶物质,从而提高其后期强度。

图5 不同粉煤灰掺量的MOCC在不同养护龄期下的抗压强度Fig.5 Compressive strength of MOCC with differentfly ash content at different curing ages

2.3 MOC混凝土和OPC混凝土抗压强度对比

图6为同等条件下制备的MOC混凝土和OPC混凝土在不同养护龄期下的抗压强度。由图6可知,在养护龄期相同的条件下MOC混凝土的抗压强度远高于OPC混凝土。MOC混凝土3 d、28 d和300 d抗压强度分别为44.27 MPa、50.52 MPa和59.01 MPa,比OPC混凝土相同龄期的抗压强度分别高出198.11%、142.53%和77.66%。由此说明,相比于OPC混凝土,MOC混凝土具有早强、高强的特点。

图6 MOC混凝土和OPC混凝土抗压强度对比Fig.6 Comparison of compressive strengthof MOC concrete and OPC concrete

2.4 粉煤灰掺量对MOC混凝土水化产物的影响

图7为不同粉煤灰掺量的MOCC在空气中养护150 d的XRD谱。由图7可知,不同粉煤灰掺量的MOCC物相组成主要有5Mg(OH)2·MgCl2·8H2O(简称5·1·8)、Mg(OH)2、MgCO3、MgO、SiO2和CaCO3。其中,Mg(OH)2和5·1·8相是MOCC的水化产物,5·1·8相是MOCC强度的主要来源,Mg(OH)2对强度具有不利影响,MgCO3、MgO、SiO2和CaCO3来源于轻烧氧化镁和粗细集料。掺加粉煤灰并没有产生新的晶相水化产物,或者产生的新晶相含量太低,无法达到检出限,从而未检出。

图7 不同粉煤灰掺量的MOC混凝土在空气中养护150 d的XRD谱Fig.7 XRD patterns of MOC concrete with differentfly ash content cured in air for 150 d

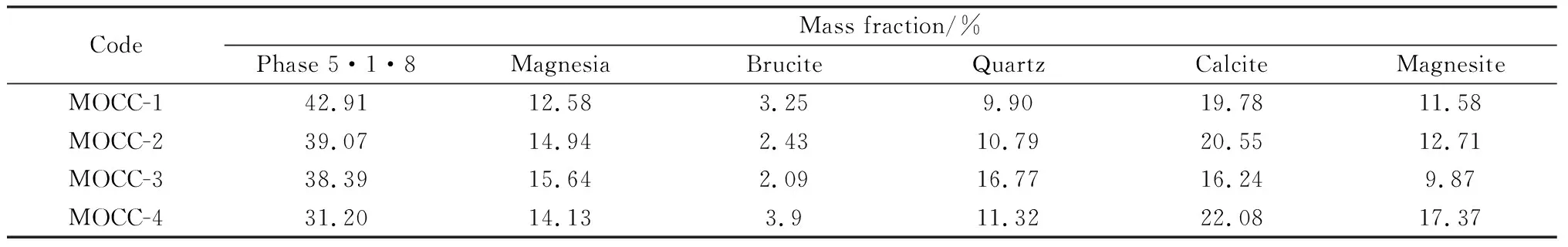

采用Topas 4.2 软件对不同粉煤灰掺量的MOCC在空气中养护150 d的物相进行定量分析,结果如表6所示。由表6可知,随着粉煤灰掺量由0%增加到40%,主要强度相5·1·8相的含量由42.91%下降到了31.20%,这与前面抗压强度的规律一致。

表6 不同粉煤灰掺量的MOCC在空气中养护150 d的物相组成和含量Table 6 Phase composition and content of MOCC with different fly ash content after curing in air for 150 d

2.5 粉煤灰掺量对MOC混凝土微观形貌的影响

抗压强度研究结果表明,随着养护龄期的延长,MOCC的抗压强度逐渐升高。未掺粉煤灰的MOCC-1混凝土300 d的抗压强度为51.61 MPa,较3 d时的42.72 MPa增加了20.81%。图8为MOCC-1在空气中养护3 d和300 d的SEM照片。从图8(a)中可以看出,MOCC-1表面有许多孔洞,而在空气中养护300 d的MOCC-1表面孔洞较少,图8(d)中可以观察到许多非常细的针状晶体,这些针状晶体相互连接形成网络状结构。图8(h)中可以看出当养护龄期达到300 d后,MOCC-1基体的空间结构主要是由形态良好的棒状晶体组成,这些棒状晶体就是MOCC-1的主要强度相5·1·8相。

图8 MOCC-1在空气中养护不同龄期的SEM照片Fig.8 SEM images of different ages of MOCC-1 cured in air

图9为MOCC-4在空气中养护3 d和300 d的SEM照片。从图9(b)可以看出,不同直径的粉煤灰颗粒嵌入MOCC的基体中,由图3可知,粉煤灰的平均粒径大于轻烧氧化镁,加入粉煤灰后5·1·8相晶体生长在粉煤灰颗粒的周围能观察到针状的5·1·8相晶体的含量明显减少。由图9(d)可知掺加粉煤灰40%在空气中养护3 d时,基体表面有细长的针状晶体。由图9(h)可知掺加粉煤灰40%的MOCC-4在空气中养护300 d时,基体表面有棒状晶体,结构较3 d养护的更为致密,这很好地解释了MOCC-4前期3 d强度不高,而后期150 d强度增加较多的现象。

2.6 粉煤灰掺量对MOC混凝土孔结构的影响

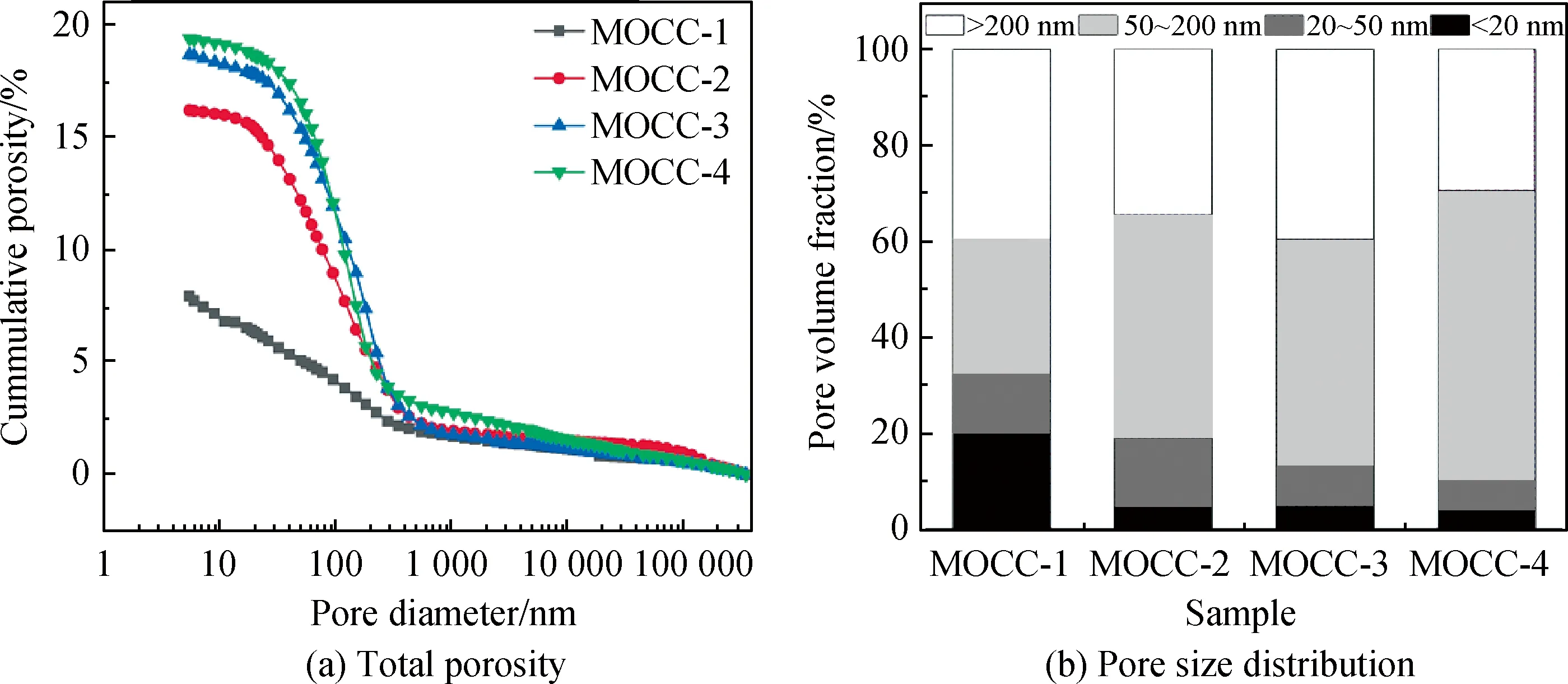

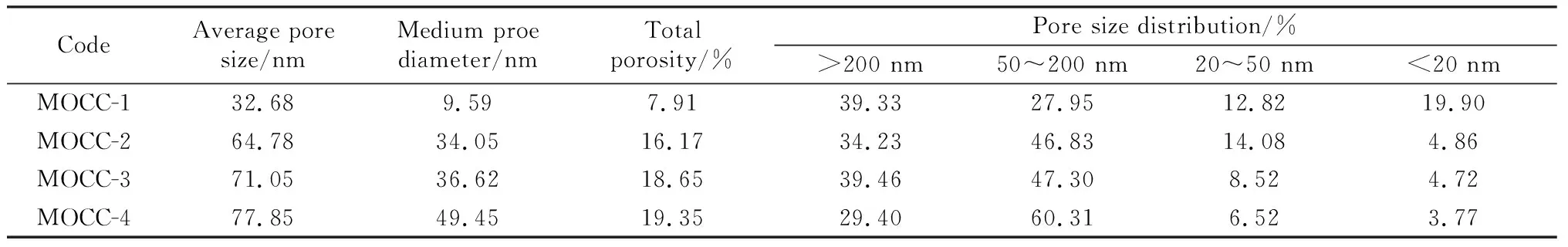

由2.2节的分析可知,加入粉煤灰会使MOCC的抗压强度逐渐降低。不同粉煤灰掺量的MOCC在空气中硬化150 d的孔径分布如表7和图10。由图10(a)可知,随着粉煤灰掺量的增加,MOCC的总孔隙率逐渐增大。当粉煤灰掺量为40%时,MOCC的总孔隙率、平均孔径和中值孔径分别增加了144.63%、138.22%和415.64%。按照相关文献对孔结构的分类方法,孔径小于20 nm为无害孔,20~50 nm为少害孔,50~200 nm为有害孔,大于200 nm为多害孔[20]。由图10(b)可知随着粉煤灰掺量的增加,小于50 nm的少害孔和大于200 nm 的有害孔逐渐增加。未掺粉煤灰的MOCC-1混凝土中小于50 nm的少害孔和大于50 nm的多害孔的体积分数分别为32.72%和67.28%,当粉煤灰掺量为40%时,MOCC-4混凝土中小于50 nm的少害孔和大于50 nm的有害孔体积分数分别为10.29%和89.71%。由此得出,掺40%粉煤灰的MOCC体系中小于50 nm的少害孔和大于50 nm的有害孔体积分数分别减少了68.55%和增加了33.33%。由于少害孔的减少和有害孔的增加会降低材料的抗压强度,进一步说明了掺加粉煤灰是通过增大孔隙率从而降低了MOCC的抗压强度。

图10 不同粉煤灰掺量的MOC混凝土的孔径分布Fig.10 Pore size distribution of MOC concrete with different fly ash content

表7 不同粉煤灰掺量的MOCC的孔隙率分布Table 7 Porosity distribution of MOCC with different fly ash content

3 结 论

(1)氯氧镁水泥砂浆和混凝土材料的抗压强度远高于相同条件下的普通硅酸盐水泥。

(2)水灰比一定的条件下,掺加粉煤灰会降低氯氧镁水泥混凝土的抗压强度,粉煤灰掺量越大,对氯氧镁水泥混凝土的早期抗压强度越不利,后期可能由于粉煤灰的火山灰效应强度增加较大。

(3)粉煤灰的加入以及掺量的增加没有使氯氧镁水泥混凝土产生新的结晶化产物,但增加了氯氧镁水泥混凝土的孔隙率。

(4)考虑到粉煤灰的价格远远低于轻烧氧化镁,因此在实际工程中建议内掺30%粉煤灰,能够节约资源、保护环境、降低氯氧镁水泥混凝土的生产成本,有利于氯氧镁水泥混凝土的工业化应用。