低钙粉煤灰-水泥浆液可注性试验研究

2021-06-09周盛全李剑伟李栋伟

周盛全,陈 伟,李剑伟,李栋伟

(1.安徽理工大学土木建筑学院,淮南 232001;2.四川省交通勘察设计研究院有限公司,成都 610017;3.东华理工大学土木与建筑工程学院,南昌 330013)

0 引 言

开采煤层组或中厚-厚煤层分层的下部煤层时,顶板受到采动的影响,易引发顶板岩层破碎、冒落等事故。采用注浆加固技术[1-3],对顶板岩层的孔隙及裂隙进行注浆,使破碎岩土体形成一个胶结体,从而达到加固顶板、改善顶板岩层力学性质的目的。材料是注浆加固技术的重要组成部分,结合注浆工程特点,国内外学者开展了大量的研究工作,例如掺入纤维[4-5]、粘土[6-7]和使用不同的材料[8-10]等方法,探究各类浆液的性能和可注性。

粉煤灰是燃煤电厂产生的一种工业废渣,具有火山灰性质,即在碱性环境中,酸性氧化物会发生水化反应[11-12]。诸多学者使用多种手段探究粉煤灰活性的激发,例如使用化学[13-14]、物理[15]以及复合激发[16]等方法,相应的研究成果表明这些方法能不同程度地激发粉煤灰的活性,提高粉煤灰-水泥的强度。利用粉煤灰的火山灰性质可以将其作为注浆材料。上官书民等[17]探究粉煤灰掺量与水固比对粉煤灰-水泥浆液影响,通过相应室内试验,得出粉煤灰质量掺量为20%时浆液可注性能优异的结论,对强度要求高的注浆工程,需加入激发剂来提高大掺量下粉煤灰-水泥浆液的早期强度。Zhou等[18-19]以某粉煤灰地基处理为工程背景,在粉煤灰-水泥体系中掺入不同比例的石灰与石膏,探究改良粉煤灰-水泥的物理力学特性,试验研究表明,在体系中掺入石灰与石膏可以有效提高其早期强度。张联志[20]和Zhang等[21]在粉煤灰-水泥浆液中添加黏土,其表面附着Na+、K+可与水泥水化产物中的Ca2+进行当量吸附,形成较大的团粒,使得浆液的稳定性和密度得以提高。王凌燕[22]和方冉等[23]选用超细粉煤灰,采用正交试验,得到了粉煤灰-水泥浆液最佳配合比,并进行模型试验,对比普通水泥浆液,超细粉煤灰-水泥浆液可注性更好,浆液扩散性得到提升。Nath等[24]通过扫描电镜(SEM)和X射线衍射(XRD)等手段,对粉煤灰-水泥试件进行分析,得到了活化的粉煤灰与水泥共同作用产生水化产物的结论。Rafieizonooz等[25]探究了粉煤灰-水泥试块的强度变化规律,结果表明粉煤灰-水泥试件早期强度增长速率低,后期强度增长速率快。尹博等[26]采用NaOH激发低钙粉煤灰,使用电感耦合等离子体发射光谱(ICP-OES)仪器分析在激发过程中离子的浸出规律,结果表明,碱激发提高了低钙粉煤灰中Si4+、Al3+和Ca2+等活性离子的浸出率,且Si4+的浸出率最大,为揭示低钙粉煤灰活性激发过程及微观机理提供了依据。

以上工作为粉煤灰-水泥浆液的研究积累了丰富的经验,但低钙粉煤灰因其化学活性低、颗粒粗、烧失量大等原因,鲜有用于注浆方面的研究。处于碱性介质中的低钙粉煤灰可以得到激发,从而提高其活性使之更易形成水化凝胶产物。本文以低钙粉煤灰和普通硅酸盐水泥为基础,配以NaOH和Na2SO4作为激发剂,开展注浆材料室内性能试验,以期为该材料的工程应用提供参考。

1 实 验

1.1 试验材料

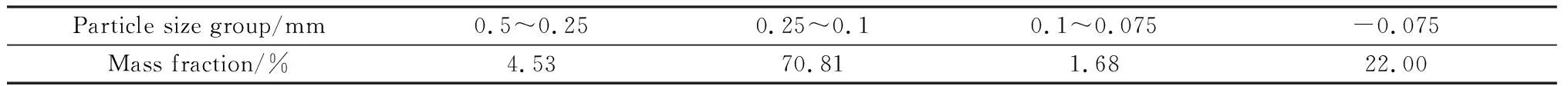

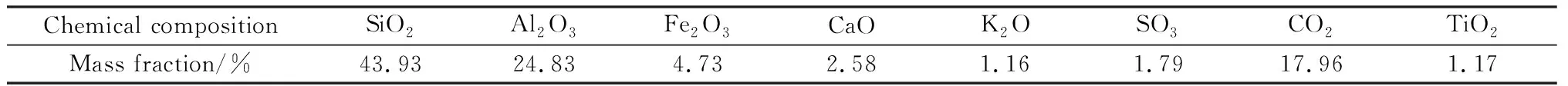

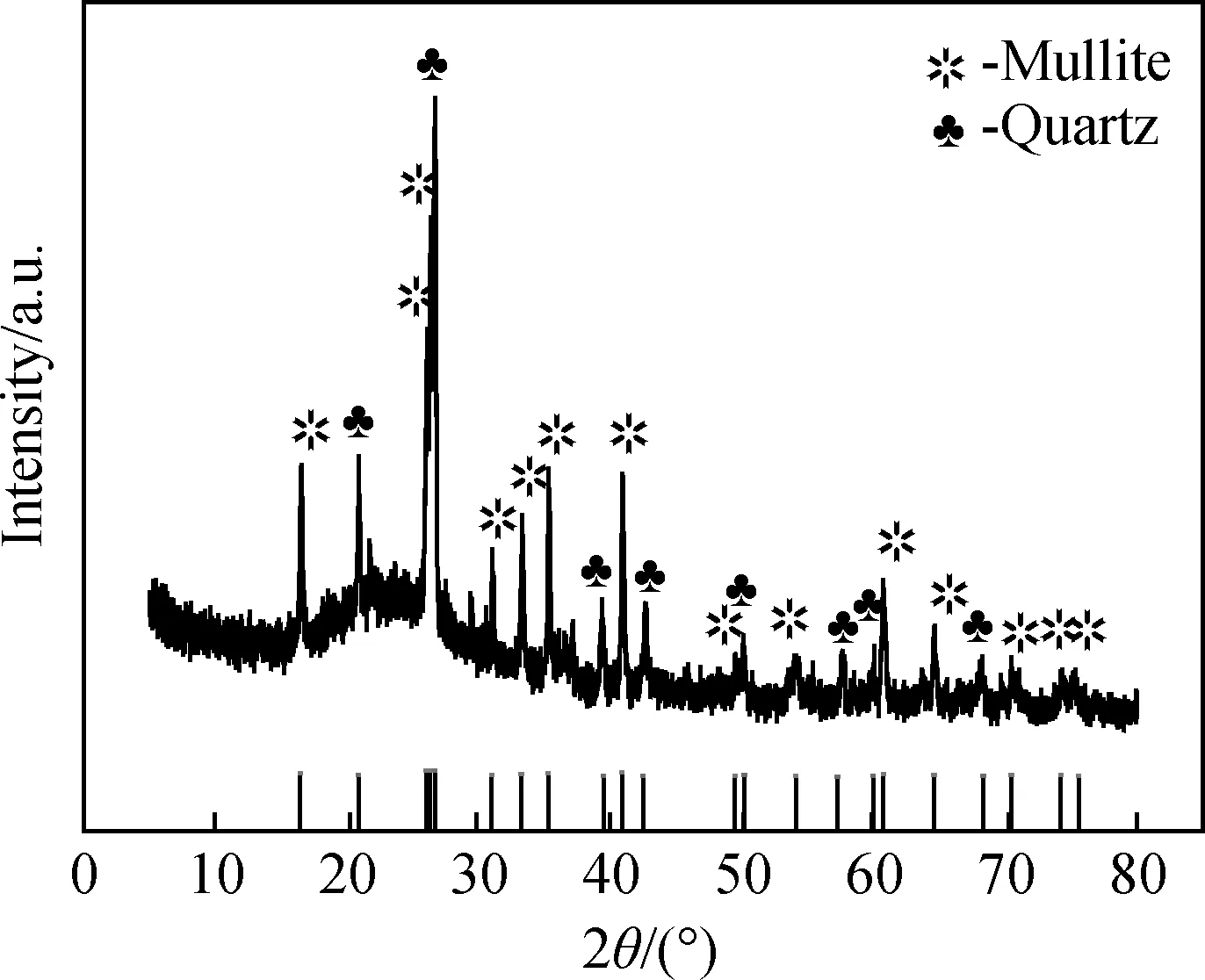

试验所用粉煤灰是由淮南某电厂湿排产生的低钙灰,水泥采用42.5强度等级的普通硅酸盐水泥。NaOH颗粒与Na2SO4粉末均采用市面销售产品,纯度分别大于 96%(质量分数)和 99%(质量分数),水采用普通自来水。试验前, 将粉煤灰进行烘干磨细处理。粉煤灰粒径分布见表1,化学组分如表2所示,图1给出了粉煤灰的XRD谱。从表1和表2中看出粉煤灰颗粒主要集中在0.1~0.25 mm之间,SiO2与Al2O3的含量累计占68.76%(质量分数),XRD谱显示粉煤灰主要是由莫来石相和石英相组成。

表1 粉煤灰的粒径组成Table 1 Particle size composition of the fly ash

表2 粉煤灰主要化学成分Table 2 Main chemical composition of fly ash

图1 粉煤灰XRD谱Fig.1 XRD pattern of fly ash

1.2 试样制备

粉煤灰放入烘箱中,在105 ℃条件下进行烘干,将其磨细后过0.5 mm圆孔筛。按表3配比配制浆液,固定NaOH和Na2SO4用量(模数比为1,共占固体质量3%),将粉煤灰按40%、50%、60%、70%、80%的掺入比(粉煤灰与水泥的质量比,下同)掺入到水泥中,并设0.6 ∶1、0.7 ∶1和0.8 ∶1三个水平的水固比(水与固体总质量比),共计15组配比。先将干燥的粉煤灰和水泥按照配合比放入搅拌机中搅拌均匀,再将称取好的NaOH与Na2SO4固体,倒入事先称取的水中搅拌溶解,最后将溶液加入搅拌机中与固体混合搅拌,配制成浆液,用于测量析水率、粘度、凝结时间、结石率以及浆液结石体的抗压强度。

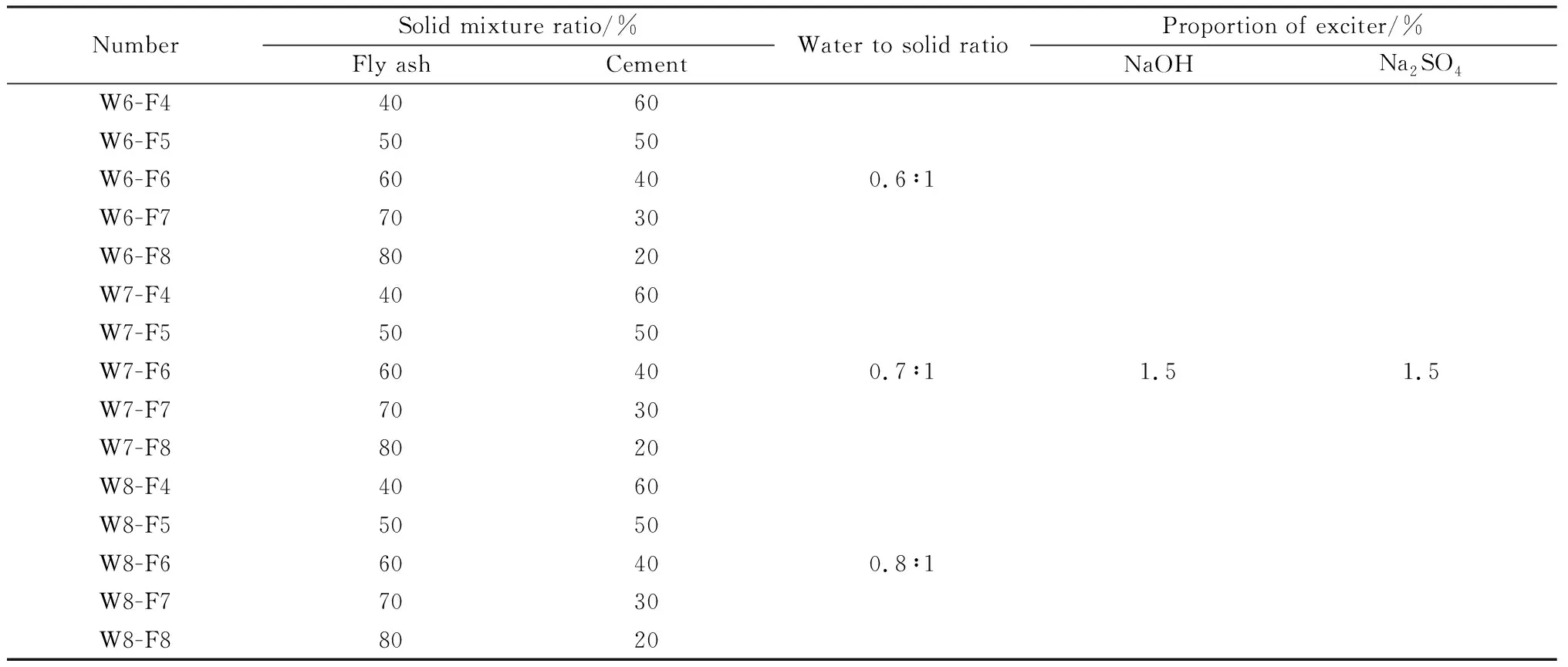

表3 试样制备的相关参数Table 3 Parameters of the samples

1.3 试验方法

按表3配合比方案配制浆液。用量筒进行析水率的测量,将浆液倒入量筒内,记录初始浆液高度值H1,静置2 h后,记录浆液析出水的高度值H2,计算(H1-H2)/H1的值。采用马氏漏斗进行粘度的测量,用手指堵住漏斗下部的流出口,将浆液倒入漏斗中直至与漏斗口平齐,移开手指并同时启动秒表,记录浆液流至量杯中的946 mL(1夸脱)刻度线所需时间。按照《水泥标准稠度用水量凝结时间安定性检验方法》(GB/T 1346—2011)[27],采用维卡仪进行浆液初、终凝时间测定。

按照《建筑砂浆基本性能试验方法标准》(JCJ/T 70—2009)[28]要求制作试块,将浆液倒入70.7 mm标准模具中(模具内均匀涂抹脱模剂),24 h后开始拆模。拆模的试块进行结石率的测量,用游标卡尺在每个试块的不同位置测量其高度取平均值,计算浆液固化以后结石体的体积与标准模具体积的比值。然后将试块送入水泥混凝土标准养护室中养护3 d、7 d、28 d。待达到规定的养护龄期后将试块取出,使用AWA-1000压力试验机进行浆体试块的抗压强度测试,加载速率为3 mm/min。从破碎试样的核心部位取样,放入无水乙醇中终止水化反应,在微观测试前将样品从无水乙醇中取出并烘干,进行浆体材料的物相组成及微观形态的分析。

2 结果与讨论

2.1 浆液的析水率、结石率与粘度

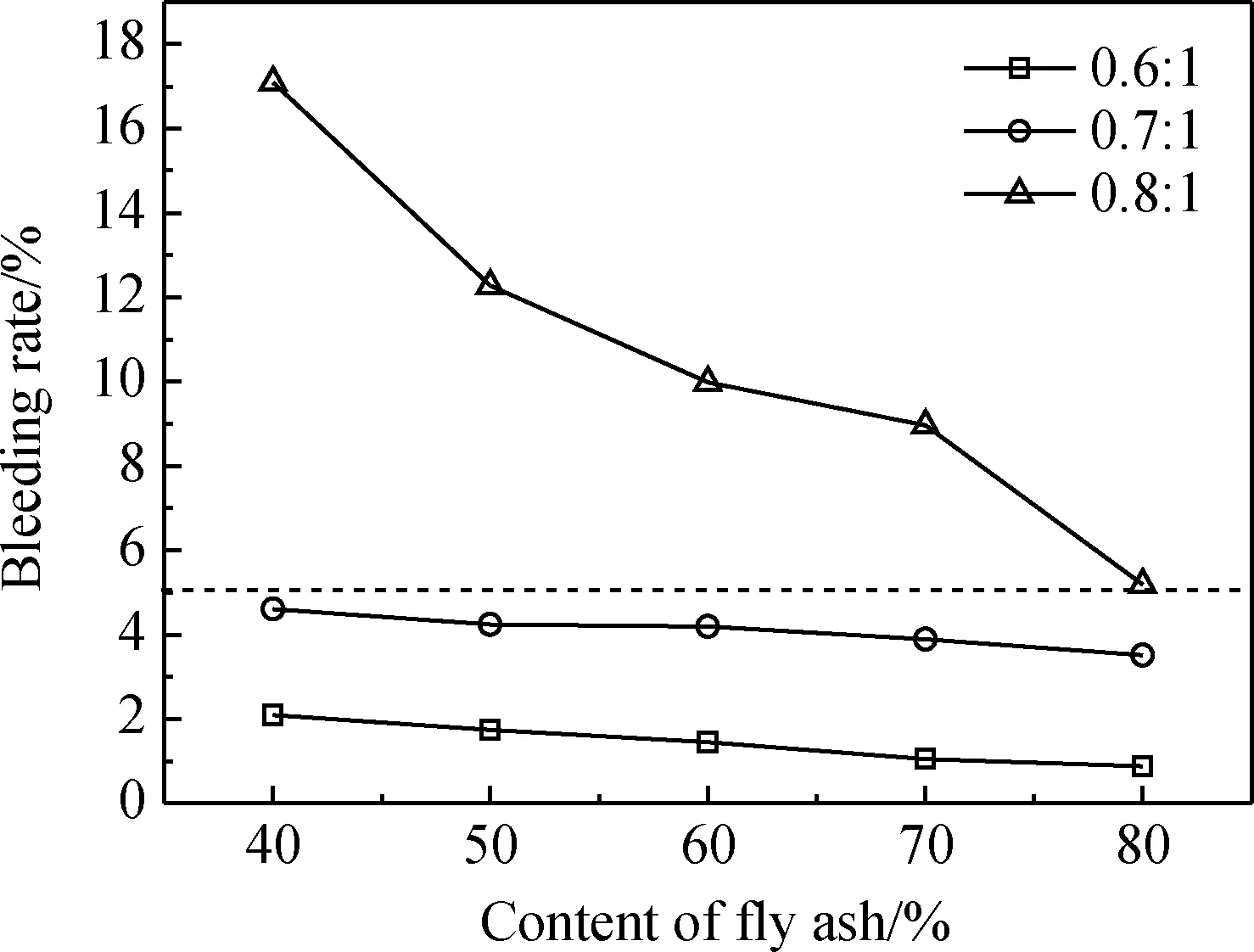

不同配比下浆液的析水率变化曲线如图2所示(黑色虚线为析水率5%的界限)。可以看出,在水固比相同的情况下,随着粉煤灰掺量的增加,浆液的析水率呈下降趋势,其中水固比为0.6和0.7的析水率曲线下降速率波动较小,呈近似线性变化,而水固比为0.8的曲线下降速率波动较大。在相同粉煤灰掺量下,析水率随着水固比的增大而增大,水固比为0.6与0.7的曲线近似平行,增幅变化不大,水固比从0.7增加至0.8时,粉煤灰掺量为40%析水率增幅最大,而在80%粉煤灰掺量下增幅最小。依照相应研究成果:水固比为0.6和0.7时,浆液的析水率均控制住5%以内,满足稳定性要求;水固比为0.8时,析水率最高达到17.09%,最低则为5.19%。

图2 不同配比下的析水率Fig.2 Bleeding rate under different mix proportion

不同配比的粉煤灰-水泥浆液结石率如图3所示。水固比和粉煤灰掺量两种因素直接影响注浆材料的结实率,但两种因素对浆液结实率影响程度有所不同。就变化趋势而言,在水固比相同的条件下,浆液结石率随粉煤灰掺量的增加而增大,两者几乎呈线性关系,当水固比为0.8时,结石率有突增的阶段。在粉煤灰掺量相同的条件下,浆液的结石率随水灰比的增大而减小,并且水固比从0.7增大到0.8时,这种变化趋势极为明显。水固比为0.6和0.7时,浆液结石率较高,均在90%以上,而水固比为0.8时,结石率普遍较低。

图3 不同配比下的结石率Fig.3 Concretion rate under different mix proportion

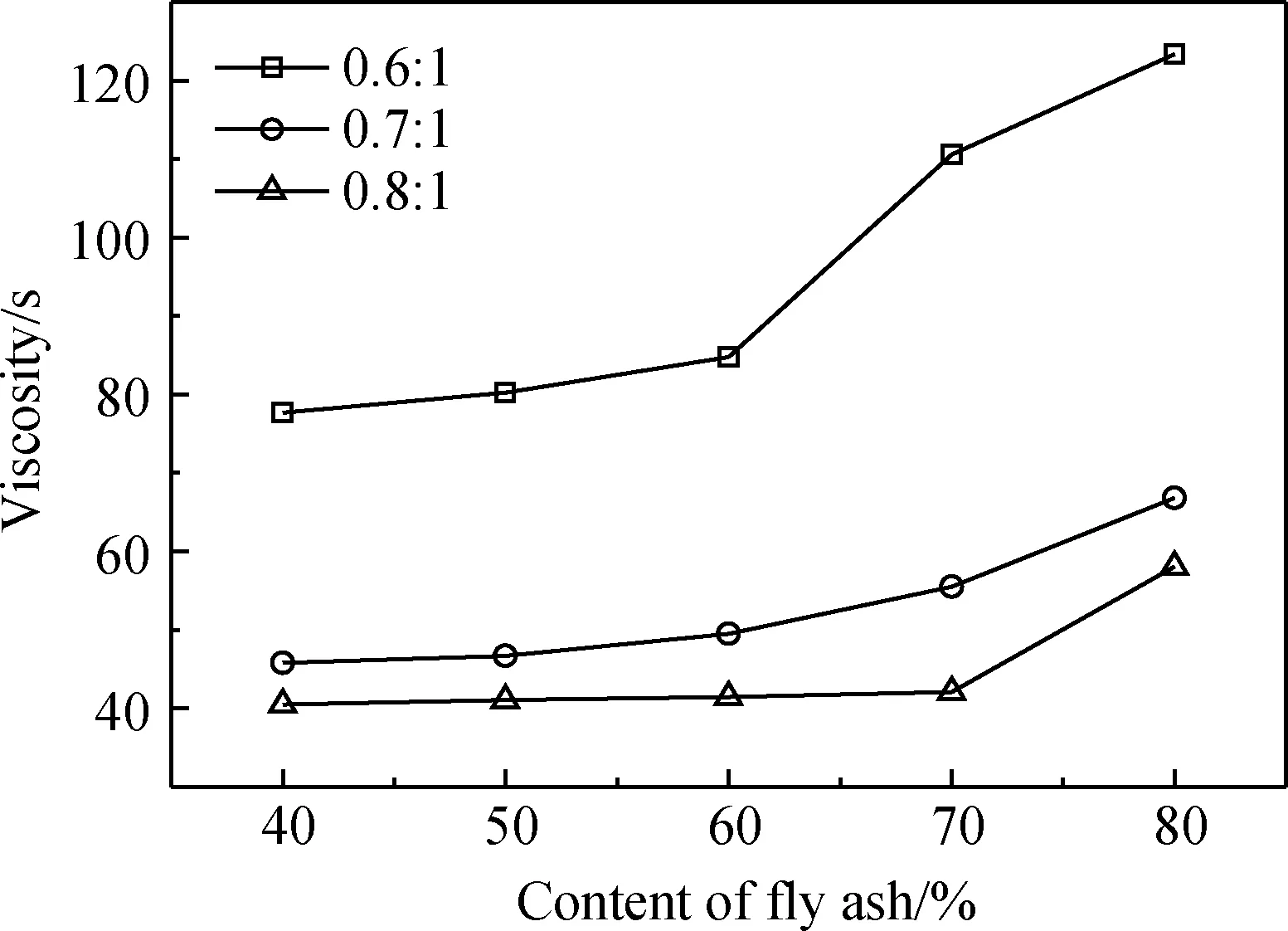

从图4给出的不同配比的粉煤灰-水泥浆液粘度曲线可得,水固比相同时,随着粉煤灰掺量的增加,粘度也随之增加,流动度降低。粉煤灰掺量低于60%时,三种水固比下的浆液粘度缓步上升,当粉煤灰掺量高于60%时,水灰比 0.6时浆液粘度急剧增加,与之相比水固比为0.7与0.8时浆液粘度增幅较小。当粉煤灰掺量固定时,粘度会随着水固比的增加而减小,流动度增加。水固比从0.6升高到0.7时,对浆液粘度影响较大,能明显改善浆液的可注性,而水固比从0.7升高至0.8,对浆液粘度影响较小,仍能提高浆液的流动性。

图4 不同配合比下的粘度Fig.4 Viscosity under different mix proportion

水固比为0.6 ∶1时,各个粉煤灰掺量的浆液析水率均控制在5%以内,结石率均在95%以上,但粘度值高;水固比为0.8 ∶1时,各个粉煤灰掺量的浆液粘度值低,但析水率高,变化幅度大,同时结石率较低,均在90%以下;水固比为0.7 ∶1时,各个粉煤灰掺量的浆液析水率低,结石率高,且粘度值较低,综合表现较优。

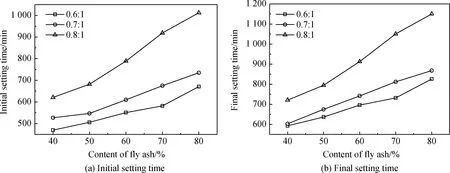

2.2 浆液的初、终凝时间

图5 不同配比浆液的凝结时间Fig.5 Setting time under different mix proportion

2.3 浆液结石体的抗压强度

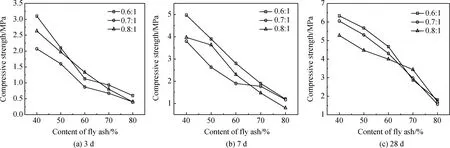

图6(a)、(b)、(c)给出了各配比下浆液结石体试块3 d、7 d、28 d的单轴抗压强度曲线。从图6中可以看出,当水固比一定时,无论是3 d、7 d还是28 d浆液结石体的抗压强度随粉煤灰掺量的增加均有不同程度的降低,在高掺量下(粉煤灰掺量80%),强度减小更为明显,28 d的抗压强度也小于2 MPa。粉煤灰掺量的增加,水泥所占比例减少,水泥水化所产生的氢氧化钙也随之减少,使得部分粉煤灰未能发生火山灰反应,只作为充填料存在于结石体中,最终影响结石体的强度。当粉煤灰掺量相同,随水固比增大,结石体抗压强度会有所不同。在28 d龄期,粉煤灰掺量为70%和80%时,水固比为0.8 ∶1的强度高于0.7 ∶1。这是由于体系中碱浓度造成的影响[30]。在粉煤灰替代率处于70%和80%的水平,水固比为0.7 ∶1的碱浓度高于0.8 ∶1时体系中的碱浓度,对粉煤灰的水化有抑制作用。因此会出现在高水固比时,同粉煤灰掺量下试块强度会高于低水固比的情况。

图6 不同配比下的抗压强度Fig.6 Compressive strength under different mix proportion

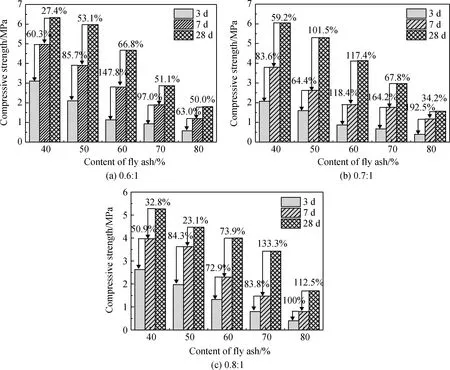

图7给出在3 d、7 d和28 d养护龄期下,不同配比浆液结石体强度增长规律。图7(a)中可以看出,在0.6 ∶1的水固比下,随粉煤灰掺量增加,7 d强度相较3 d强度,增长幅度从60.3%增至147.8%随后又降至63%;28 d强度相较于7 d强度,增长幅度从27.4%增至66.8%随后又降至50%,均呈现先增大后减小的规律。从图7(b)中可以看出,在0.7 ∶1的水固比下,随粉煤灰掺量增加,7 d强度较3 d强度呈波状变化规律,增幅最低为64.4%,最高达到192.5%;28 d强度较于7 d强度呈先增大后减小的规律,除了粉煤灰掺量为80%增幅,其余均在50%以上。从图7(c)中可以看出,在0.8 ∶1的水固比下,随粉煤灰掺量增加,强度变化规律出现明显的不同,相邻龄期强度的增幅均有连续增大的现象,其中80%粉煤灰掺量下强度增幅均在一倍以上,增幅分别为100%与112.5%。

图7 不同龄期抗压强度对比图Fig.7 Comparison of variation laws of compressive strength under different curing age

在7 d龄期条件下,有4组浆液配比强度较低,其余试块强度均超过1.5 MPa;在28 d龄期下,也有4组浆液配比强度较低,其余试块强度均超过3 MPa。通过分析浆液的析水率,结石率和粘度,水固比为0.7 ∶1的全部配比表现较优,再结合对结石体强度和低钙灰利用的考虑,水固比为0.7 ∶1,粉煤灰掺量为70%的浆液配比最佳。由图2~4可得,水固比0.7 ∶1,粉煤灰掺量70%的浆液,其析水率为3.89%,结石率为94.16%,粘度为55.50 s;由图6可知,其3 d、7 d和28 d三个龄期浆液结石体的抗压强度分别为0.67 MPa、1.77 MPa和3.10 MPa。

3 微观形貌分析

3.1 XRD分析

选取7个样品进行XRD测试,其中6个样品具体信息如表4所示,E为纯粉煤灰样品。

表4 样品信息Table 4 Information of samples

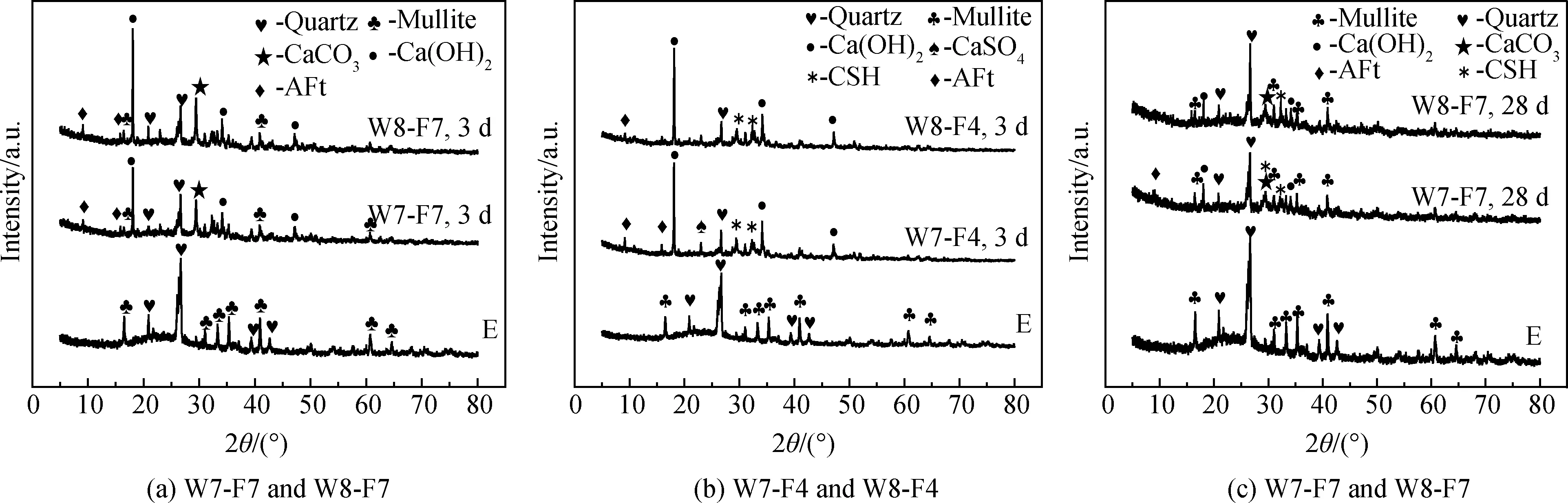

图8为7个样品的XRD谱。从图8(a)中可以看到,W7-F7样品的XRD谱中Ca(OH)2衍射峰高,并有水化产物CaCO3和AFt(钙矾石)的出现,对比E样品的XRD谱,石英与莫来石相的衍射峰明显减少。由W8-F7样品与W7-F7样品的XRD谱对比可知,W8-F7样品的Ca(OH)2衍射峰有所增加,莫来石相减少,水化程度更高,因此同70%粉煤灰掺量下,水固比为0.8较水固比为0.7的试块抗压强度高。从图8(b)中可知,W7-F4样品XRD谱中无CaCO3相,出现了CaSO4相,莫来石与石英相减少,伴有水化产物C-S-H与AFt的生成。W8-F4样品中的AFt与CaSO4较W7-F4样品少,AFt与CaSO4含量的增加会导致体积膨胀,造成强度的降低,因此同40%粉煤灰掺量下,水固比为0.8较水固比为0.7的试块抗压强度高。从图8(c)中可知,在30°~40°之间由于水化产物的形成,这一段的弥散峰增多,这说明在28 d龄期时生成了较多的非晶质水化产物,同时石英的衍射峰强度也有所降低,W7-F7样品中C-S-H衍射峰较W8-F7样品多,且仍有AFt衍射峰的出现,石英衍射峰较W8-F7样品少,Ca(OH)2衍射峰较低,因此水固比0.7,粉煤灰掺量70%的试块强度高于同粉煤灰掺量下水固比为0.8的试块。

图8 试样XRD谱Fig.8 XRD patterns of test samples

3.2 SEM分析

选取水固比0.7 ∶1,粉煤灰掺量70%,养护龄期为3 d与28 d的试件进行微观分析,其SEM照片如图9所示。试样在3 d龄期的主要水化产物为六方片状的Ca(OH)2晶体和不规则扁平状C-S-H凝胶,针柱状的AFt分布其中,材料结构疏松;Ca(OH)2晶体和C-S-H凝胶使材料初期强度逐渐提高。到 28 d 龄期时,C-S-H凝胶继续生长,水化产物呈辐射状相互连接,形成紧密的网状结构,将钙矾石和Ca(OH)2包裹在内;此时水化产物数量较多,结构稳定,进一步增强胶凝材料的强度和耐久性能。

图9 不同龄期条件下浆体的SEM照片Fig.9 SEM images of slurry at different curing ages

4 结 论

(1)粉煤灰-水泥浆液,随水固比的提高,析水率上升、结石率下降、粘度下降、凝结时间延长;随粉煤灰掺量的增加,析水率下降、结石率上升、粘度上升、凝结时间延长。

(2)初步确定浆液的最佳配合比为:水固比为0.7 ∶1,粉煤灰掺量70%。此时,浆液的粘度为55.50 s,析水率为3.89%,结石率为94.16%;3 d、7 d和28 d三个龄期浆液结石体的抗压强度分别为0.67 MPa、1.77 MPa和3.10 MPa。

(3)XRD和SEM分析表明NaOH与Na2SO4的加入提高了粉煤灰的水化反应速率,早期生成的AFt,CaCO3和C-S-H凝胶等水化产物使得早期强度增加,后期Ca(OH)2衍射峰明显降低,C-S-H凝胶继续生长,生成的水化产物相互连接,形成的网状结构遍布于体系内部,优化了材料的力学性能。