金刚石/聚酰亚胺树脂片浸润性改善及防刺性能探究

2021-06-07于伟东

杨 超,于伟东,2

(1.东华大学 纺织学院,上海201620;2.东华大学 纺织面料技术教育部重点实验室,上海201620)

0 前言

对暴力事故、火场、自然灾害等场合,救援人员的个体防护是必须的,其中暴力事故频繁发生,各类刀具、碎片等尖锐物体造成人身伤害是高概率的,故其防护极为重要[1]。对刀具而言,主要作用形式有刺击[2]、割划[3]和砍击[4]等。其中,而刺穿是点受力的冲击作用,穿透力强,能轻易造成人体的伤害,而一般柔性防护装备难以保障人身安全[5]。

抗尖锐刀具刺入的主机制是材料的增硬、增阻,无机材料填充到树脂基内,不仅能增加内部的接触摩擦,还能依靠其本身的硬度钝化刀尖。我国标准防刺测试刀具材质为9Crl8Mo不锈钢,刀体硬度为5.10Gpa~5.86Gpa。而人造金刚石的硬度可达90GPa[6],硬度约为标准刀具的15倍之多,且其耐磨性极优,是理想的防刺无机填充材料。东华大学TMT-FSM团队将其金刚石引入树脂片中,使得纯树脂片的防刺性能得到大幅度的提升[7-8]。

然而,因金刚石表面活泼官能团少,导致其与树脂的浸润性差。本文在前人研究的基础上,对金刚石表面进行了功能化处理[9],改善了金刚石的浸润性,增加了其与树脂的复合效果,进而提高了复合树脂片的整体防刺性能。基于复合树脂片的防刺性能表征,探究了金刚石在树脂片中的作用机制,为无机颗粒的硬质阻隔与反向切割机理提供了参考。

1 试验部分

1.1 主要实验材料及仪器

金刚石(50目)等效直径为280μm~300μm,郑州斯迈特实业有限公司市售的金刚石颗粒;三异硬酯酸钛酸异丙酯(C57H112O7Ti,CS-101),南京创世化工助剂有限公司;聚酰胺酸(PAA)溶液(固含量18%),常州福润特塑胶新材料有限公司。

电热鼓风干燥箱(GZX-9076MBE),上海博讯实业有限公司医疗设备厂;数显搅拌水浴锅(HH-4),金坛区西城新瑞仪器厂;扫描电子显微镜(DXS-10ACKT);傅里叶红外光谱仪(NEXUS-670);摆锤式织物防刺、割、砍组合测量仪(课题组自制),动态防刺性能测试参照《警用防刺服:GA 68-2019》标准中A类防刺服要求[10]完成。

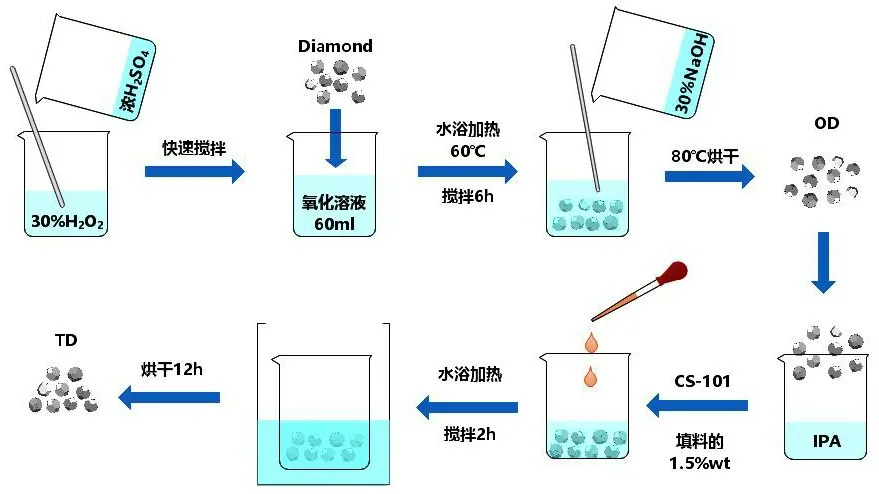

1.2 人造金刚石的改性

第一步:将3g的金刚石(D)放入烧杯中,倒入60mL的浓硫酸和30%过氧化氢为3∶1的混合溶液,烧杯用保鲜膜密封,在60℃水浴锅中加热搅拌6h,待处理完成后,加入适量的30%NaoH中和,直至溶液呈中性,去离子水洗涤多次,80℃下烘干12h,得到表面氧化金刚石(OD)[11]。

第二步:将OD倒入异丙醇溶液中,然后加入质量分数为1.5%的三异硬酯酸钛酸异丙酯(CS-101),80℃水浴加热搅拌2h,去离子水冲洗、烘干,得到改性金刚石(TD),其制备路线如图1所示。

图1 钛酸酯改性金刚石(TD)制备路线图

1.3 PI/TD树脂片的制备

将3.15g的聚酰胺酸PAA溶液转入到6cm×6cm的平板模具中,加入0.31g的改性金刚石TD,用刮涂器将其均匀分散在PAA溶液中,分别在80℃、120℃、150℃的温度下各加热1h,待表面基本固化后,重复涂覆4次并进行加热固化,最后用200℃、250℃依次加热30min,使PAA高温环化生成聚酰亚胺(PI),即制备得到单层复合树脂片。

2 结果与讨论

2.1 改性金刚石成分分析

图2所示为金刚石、表面氧化金刚石和CS-101改性金刚石的红外光谱图。金刚石在1043cm-1处有尖锐的吸收峰,该为C-O基团的伸缩振动峰;1595cm-1出现了强吸收峰,表明金刚石表面存在着C=C,并在3353cm-1处了宽吸收带,表明在金刚石表面存在少量的-OH。与原样相比,表面氧化金刚石在1045cm-1处以及1173cm-1发生了一定的偏转,且在3353cm-1处峰强增加,表明经过氧化处理后,金刚石表面-OH明显增多;在1699cm-1处出现C=O的强伸缩振动峰;原样1595 cm-1处的伸缩振动峰偏移至1612 cm-1处,且峰强发生相应的减弱,表明原样在氧化的过程中部分双键转化为了羰基。CS-101改性金刚石在2916cm-1、2850cm-1处出现强吸收峰,为-CH3和-CH2-的伸缩振动峰。

图2 三种金刚石的红外光谱图:(a)金刚石原样(D);(b)表面氧化金刚石(OD);(c)CS-101改性金刚石(TD)

2.2 复合树脂片的截面分析

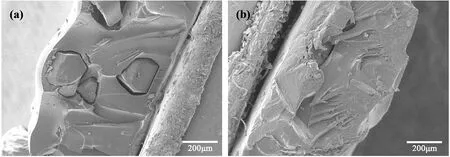

CS-101改性前后的金刚石与PI树脂截面的电镜图,如图3所示。

图3 改性前后复合树脂片的截面电镜图:(a)金刚石原样与PI;(b)CS-101改性金刚石与PI

由图3(a)可知,金刚石表面光滑,棱角分明,表面几乎没有粘附PI树脂,界面结合处有10μm~20μm的裂缝,表明PI对未处理的金刚石表面浸润性较差。由图3(b)可知,经过改性处理后的金刚石,表面有大量的PI树脂包裹,内部缺陷明显少于填充未改性金刚石的树脂片,推测由于CS-101一端与金刚石表面的羟基结合,另一端与PI结合,增强了金刚石与PI的粘附强度,且使金刚石在树脂内分散地更均匀,界面孔隙大幅度减少,复合树脂片中的缺陷大幅度减少[12]。

2.3 复合树脂片的动态防刺性能测试

根据1.2和1.3制备填充改性前后金刚石的单层复合树脂片,其中改性前后单层树脂片的参数如表1所示。本试验将改性前后单层树脂片各6片,经过平板硫化机热压复合,得到的样品面密度在5.82kg/m2。

表1 填充改性前后金刚石的单层复合树脂片参数

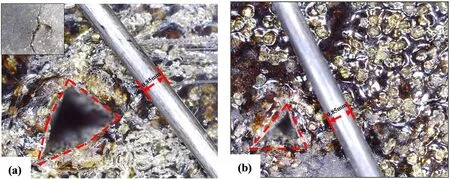

2.3.1 摆锤式防刺试验后复合树脂片实物形貌

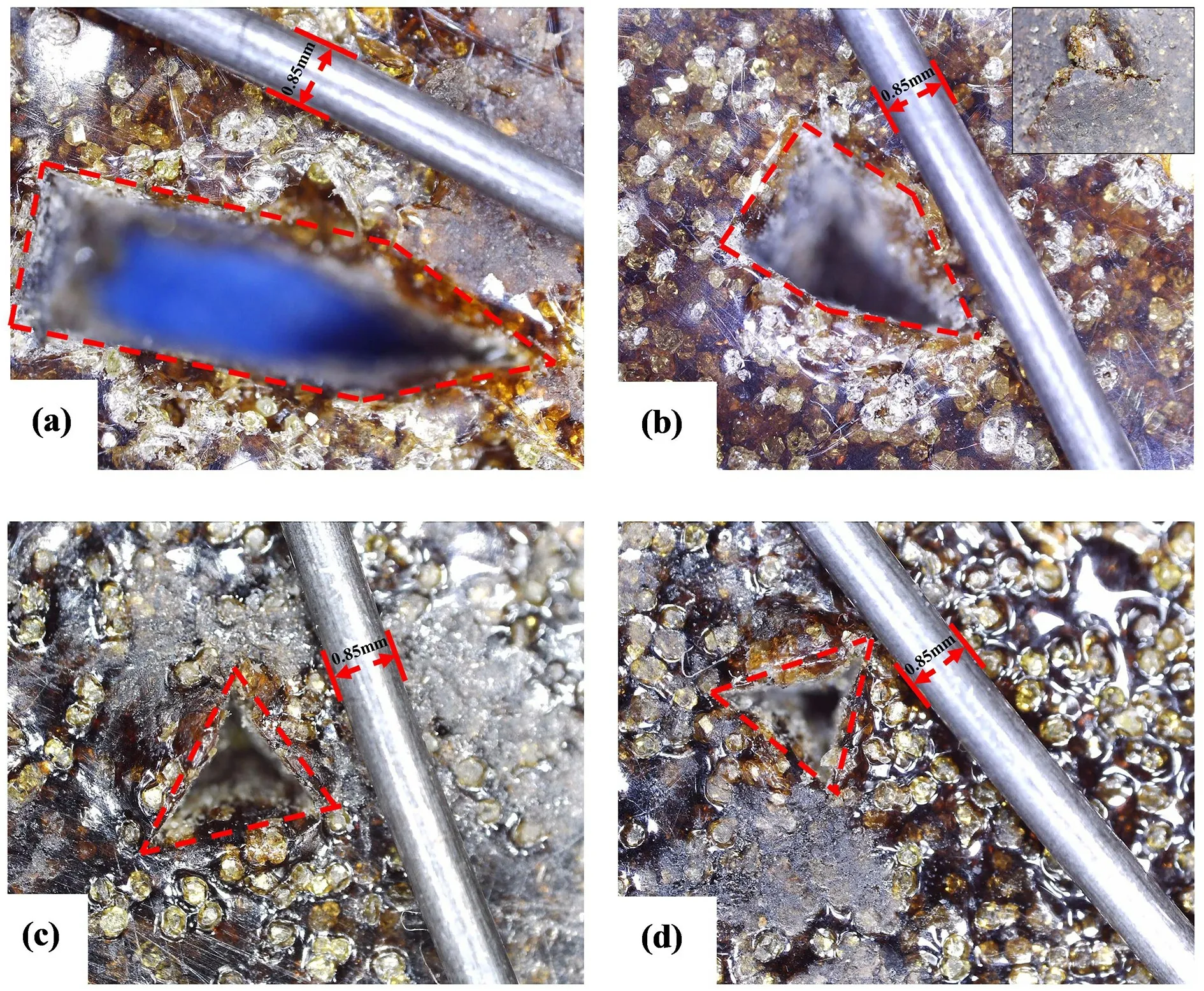

为了探究改性前后复合树脂片的防刺性能变化,进行动态防刺性能测试,测试后实物图如图4所示。

图4 多层复合树脂片:(a)填充未改性金刚石;(b)填充改性金刚石

以直径为0.85mm的细铁丝作为比列尺,借助SolidWorks计算刺扎口的面积比较改性前后动态防刺效果,刺扎口的面积越小,刀具刺入的深度越浅,即该树脂片的动态防刺效果越好。如图4(a)所示,填充未改性金刚石,树脂片发生了穿刺现象,背部产生了细小裂纹,刀尖漏出长度为1.5mm,通过计算求出该树脂片的刺扎口面积为4.38mm2;如图4(b)所示,填充改性金刚石,树脂片背部未发生穿刺以及碎裂现象,可得刺扎口面积为1.92mm2,与前者比较刺扎口面积减少了56.16%,由此证明了金刚石的表面改性能增强树脂片的动态防刺性能。

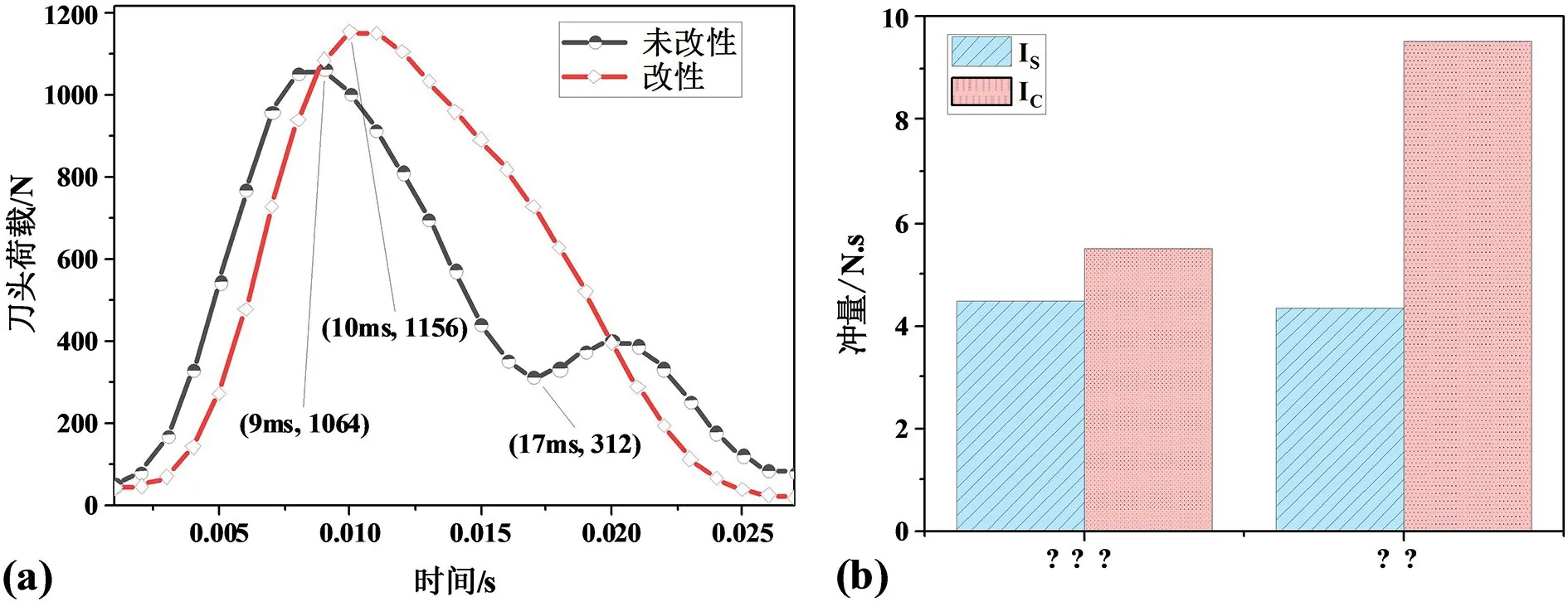

2.3.2 复合树脂片动态防刺性能的比较

对复合树脂片的动态防刺测试曲线进行分析,如图5所示。由图5(a)可知,刀具刺扎树脂片过程:刀头加速刺扎树脂片,该阶段是树脂片内部裂纹的形成阶段,当刀头荷载达到最大时,随后刀头荷载开始减小,刀具开始进入回弹阶段,该阶段主要是树脂片内部裂纹扩展的阶段。填充未改性金刚石的复合树脂片在9ms时,刀头荷载达到最大值为1064N;在17ms出现了第二波峰,回弹时间仅仅只有8ms;而填充改性金刚石的复合树脂片在10ms时,刀头荷载达到最大为1156N,比填充未改性金刚石的复合树脂片增加了8.65%,并在27ms回弹结束,回弹时间为17ms,回弹时间增加了112.5%。

图5 (a)动态防刺测试曲线;(b)刺扎冲量IS与回弹冲量IC

由于刀具在刺扎过程中,其能量耗散主要发生在第一个刺扎回弹过程,因此取第一次完整锋面进行研究,为了方便描述,定义刺扎冲量IS是指在刺扎过程中刀头荷载上升区域的冲量;而回弹冲量IC为刀头荷载开始减小直到降到最低的冲量。

由图5(b)可知,未改性样与改性样的回弹冲量Ic分别为5.48N.s、9.554 N.s,相比之下改性样的Ic提升了73.34%,表明处理样在回弹阶段对刀具动能的改变量越多,即其对刀具的能量耗散能力增强。未改性样与改性样的刺扎冲量IS分别是4.456N.s、4.356N.s,两者在刺扎过程中对刀具耗散的能量相差不大,但由于未改性样内部缺陷多,导致树脂片回弹阶段对刀具耗能作用的减少,而无法吸收多余的能量导致产生的裂纹扩散,继而树脂片出现脆裂。

2.4 复合树脂片层数对动态防刺性能的影响

2.4.1 刺扎后树脂片孔洞面积

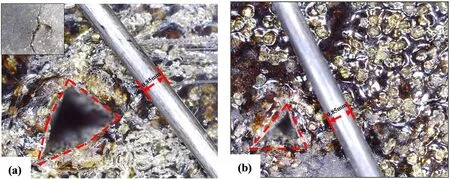

为了探究复合树脂片层数对动态防刺性能的影响,本试验制备了四至七层改性后复合树脂片,刺扎后实物图如下页图6所示。

图6(a)中,树脂片表面的孔洞五边形,可以看出其发生了明显的穿刺现象,计算得孔洞面积为12.55mm2。由图6(b)可知,随着树脂片层数的增加,刺扎孔洞仍为五边形,但刀具刺扎孔洞明显减小,经计算可得面积为5.10mm2,相较于前者减少了59.36%。由图6(c)可知,刺扎孔洞由五边形变为了三角形,刺扎孔洞面积为2.51mm2,相较于前者减少了50.78%。图6(d)中,刺扎孔洞进一步减少,其面积为1.88mm2,相较于前者减少了25.10%。由此可见,随着树脂片层数的增加,其刺扎孔洞面积会逐渐减小,且减幅逐渐降低。

图6 树脂片层数:(a)四层;(b)五层;(c)六层;(d)七层

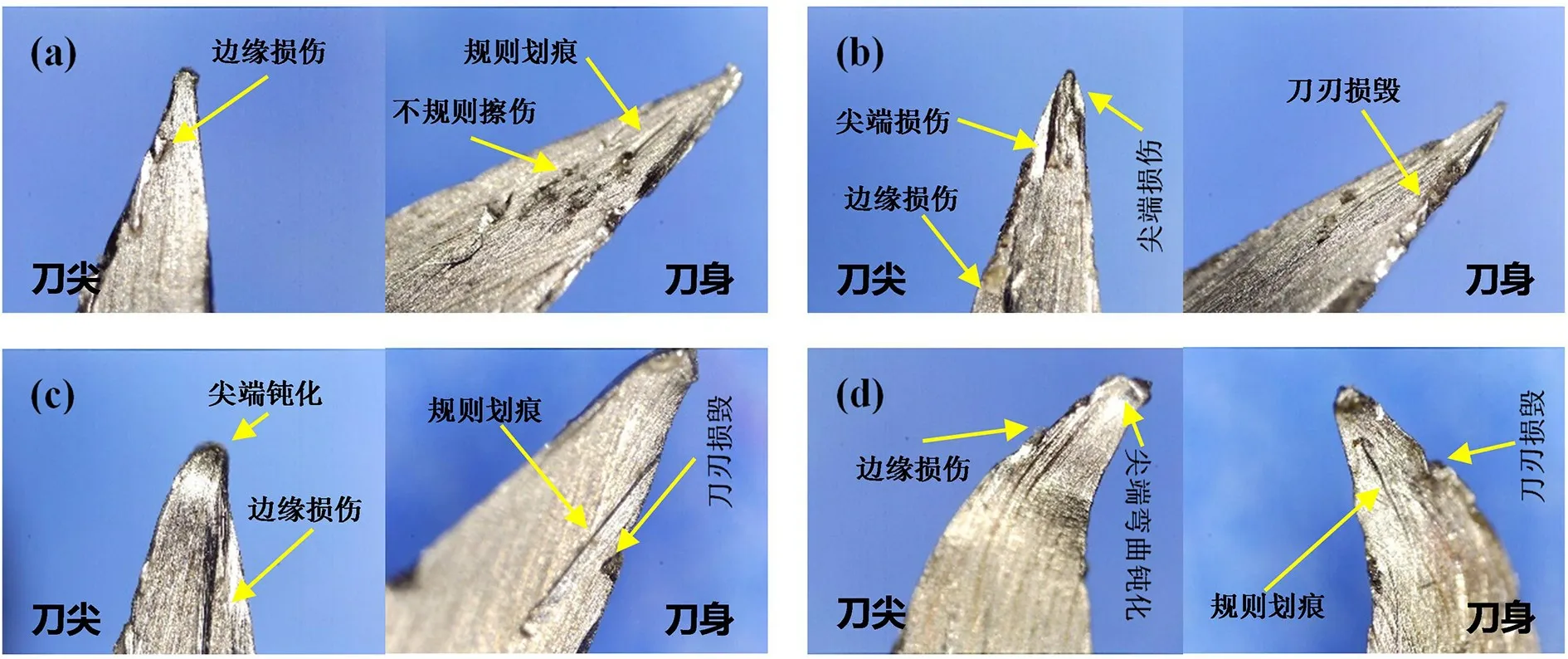

2.4.2 层数对刀具损伤程度的影响

为了探究不同层数对刀具损伤程度的影响,对2.4.1动态刺试验后的刀尖以及刀身进行分析,实物图如图7所示。如图7(a)所示,刀尖边缘有明显的损伤缺陷,表明在刺扎的相对运动过程中,金刚石与刀具发生接触,并且产生接触切割作用。在刀身切割处由规则划痕变为不规则擦伤,可能是金刚石挤压破碎产生的残渣切割刀具所致。如图7(b)所示,除了在刀尖边缘以及刀刃处有明显的切割痕迹,刀尖尖端处损伤严重,表明金刚石能够对刀尖尖端起到一定的切割破坏作用。由图7(c)-(d)可知,随着树脂片层数的增加,金刚石不再仅仅对刀具产生接触切割作用,由于未穿刺部分的树脂片刚性越来越大,尖端受到金刚石的阻碍增大,发生钝化甚至严重的弯曲。

图7 动态刺试验后的刀尖、刀身实物图:(a)四层;(b)五层;(c)六层;(d)七层

2.4.3 不同层数树脂片动态防刺性能的比较

为了探究复合树脂片层数对刀具的作用机制,本试验选取二至七层复合树脂片的动态防刺测试曲线进行分析,如图8所示。

由图8(a)可知,随着树脂片层数的增加,最大刀头荷载随之增加。在少于六层时均会被刺穿,由于刀头穿刺后会下行与底座垫作用,表现为刀头荷载不会降至零点,随后开始刀头的第二次受力,其中层数在第五层时,达到最大刀头荷载的时间由9ms变为10ms,在回弹阶段原本出现第二锋面的位置逐渐消失。层数为六层时,表观看树脂片未穿透,第二锋面出现的时间延长,刀头荷载下降至零点,且刀下行刺入时间趋于稳定,维持在10ms,七层相对于六层刀头回弹下降速率更快。图8(b)中,随着复合树脂片片数的增加,刺扎冲量IS逐渐增大后趋于稳定,而回弹冲量IC先逐渐增大,随后开始下降。当树脂片层数较少时,随着树脂片层数的增加,刀头对树脂片作用时间延长,树脂片曲率半径减少,IS、IC都逐渐增大,而在树脂片未发生穿刺时,由于刺入深度几乎不再发生改变,IS增加幅度放缓,此时层数的增加变相加强未发生损毁树脂片的刚性,曲率半径开始逐渐增大,能量扩散速度加快,使得IC开始减小,但由于在动态刺扎的过程中刀头携带的能量是恒定(24J)的,根据能量守恒定律可以推断出IS、IC最终都会趋于稳定。

图8 不同层数树脂片:(a)刀头载荷与时间曲线;(b)刺扎耗散冲量IS与刀头回弹冲量IC

3 结论

(1)金刚石功能化的改性处理,不仅使得金刚石与聚酰亚胺PI树脂的界面结合作用显著增强,而且使复合树脂片的界面缺陷基本消失。

(2)填充改性金刚石的复合树脂片在面密度为5.82kg/m2时,不发生穿刺且其刺扎孔洞相较于未处理的树脂片减少了56.16%,其回弹冲量增加了73.34%,赋予了复合树脂片优异的防刺性能。

(3)随着树脂片层数的增加,刺扎孔洞面积逐渐减小,刀具的损伤程度逐渐增加,但两者最终损伤程度将会趋于稳定。在刺扎过程中,金刚石对刀具具有接触切割以及弯曲钝化作用。