高精度微型煤泥浮选药剂电动控制阀

2021-06-07王新

王 新

(中煤科工集团唐山研究院有限公司,河北 唐山 063012)

0 引言

当前浮选机加药的调节方法有手动调节、电磁阀调节以及电动阀调节等。手动调节主要靠工人的经验,对操作工的技术要求高,加药精度低且药剂消耗大[1]。电磁阀调节利用电磁阀开关的特性,采用脉动的方式添加药剂,药剂添加不均匀,脉动流下的药剂流量测量不精确。由于电动阀调节可以连续调节药剂的添加量,电动阀普遍采用4 mA~20 mA电流控制方式,信号误差大,阀门开度复原性差,调节速度慢,且有一定延时,因此,设计了一种具有稳定调节能力、调节精度高、调节速度快、采用数字信号、低成本的电动控制阀,具有现实意义。

1 结构设计与工作原理

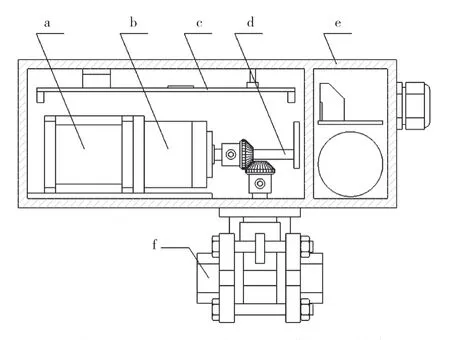

电动控制阀主要由步进电机、行星减速机、传动机构、三片式球阀、外壳和电路板等组成,如图1所示。

图1 电动控制阀组成示意图

其工作原理:控制信号通过CAN(控制器局域网络)总线输入阀门预开启角度信息,MCU(单片机)进行信息处理,根据开度要求控制步进电机转动相应角度,步进电机的转动带动行星减速机转动,再通过传动机构带动球阀阀体转动,实现对阀门开度的精确控制,并将阀门开度以百分数的形式显示在LCD(液晶显示屏)上。传动机构设计开、闭限位功能,防止阀门过转。硬件电路设计有实体按键,可以手动调节阀门。调节完毕后,自动存储阀门开度值,并通过CAN总线定期回传开度信息。整机采用低功耗设计,实现了后备电池单独供电的功能,可以在断电情况下实现对阀门的紧急控制。

2 硬件电路与软件设计

2.1 硬件电路设计

硬件电路包括单片机(MCU)、CAN收发模块、步进电机驱动模块、电源管理、后备电池模块、LCD液晶显示模块以及按键等,功能框图如图2所示。

图2 硬件电路功能框图

该设计考虑了产品的低功耗性能,选用德州仪器公司的MSP430F5438A单片机作为主处理器,其工作电压为1.8 V~3.6 V,超低功耗设计,激活模式下在8 MHz系统时钟及3.0 V供电下的消耗电流为230 μA/MHz(典型值),待机模式下的消耗电流为1.2 μA(典型值),从待机模式到激活模式的唤醒时间为3.5 μs(典型值),具有256 kB闪存和16 kB随机存储器(RAM),采用最高25 MHz系统时钟的16位精简指令集(RISC)构架,具有3个定时器,可以进行脉冲宽度调制输出,具有1个16通道的12位模数转换器(ADC)和4个通用串行通信接口(USCI),具有1个32位硬件乘法器。主要功能:与CAN收发模块通信;输出PWM(脉冲宽度调制)信号控制步进电机正、反转及步频、步数控制;监测步进电机工作电流及丢步、卡转等异常状态,使电机在堵转时得到保护,以避免电机堵转时电流过大烧坏元器件[2];各模块电源管理及外部供电电压、内部电池电量监测;液晶模块显示控制;按键响应等。该处理器采用低功耗唤醒模式运行,整机的待机电流≤1 mA。

步进电机控制采用意法半导体公司的L298P芯片,该芯片是一款双路全桥电机驱动器,可以同时控制2个直流电机或1个四线制步进电机,工作电压为6 V~46 V,具有2 A电流驱动能力以及过热自断和反馈检测功能。该设计采用负反馈放大电路恒流方式驱动,电路原理如图3所示。

图3 步进电机驱动模块电路原理图

其工作原理如下:U3接收来自单片机的电机使能信号及四路PWM控制信号,并驱动电机转动。步进电机绕组A及绕组B电路一致,以绕组A为例,绕组通电时,采样电阻R7两端产生电压信号,输入放大器U5B同相输入端,经过同相放大后的电压信号输入比较器U8B同相输入端,1.2 V电压基准信号经过U8A放大器跟随隔离后输入比较器U8B反相输入端,U8B输出端经限流电阻R12接三极管Q2基极,Q2工作在放大区,形成负反馈电路。当流过绕组线圈的电流增大时,电阻R7两端电压增大,经放大器U5B同相放大后的电压增大,当电压大于1.2 V时,比较器U8B输出端输出高电压,使Q2基极的电压升高,流过电阻R9的电流减小,Q2基极的电流减小,因为Q2工作在放大区,所以Q2集电极的电流减小,使流过绕组A的电流减小,起到稳定电流的作用。将放大器U5B放大后的电压信号反馈给单片机进行实时监测,当电机停转或失步时,电流会出现异常,单片机识别后,可以进行快速处理。

2.2 软件设计

软件采用模块化设计思想,将程序分为若干模块,以中断为触发方式,程序运行完毕进入低功耗模式等待下次触发。其程序流程如图4所示。

当CAN模块接收到信息或者按键按下将触发中断,单片机退出低功耗模式进入正常程序,进行信息处理,根据处理结果输出PWM信号,控制步进电机正转或反转相应步数,并监控电机运转电流;当电流异常时,启动异常处理程序,重新调整电机运转,当电机运转完毕、阀门达到预设定要求时,更新阀门开度显示,并输出阀门开度信息,当程序结束后,进入低功耗模式,等待下次触发。

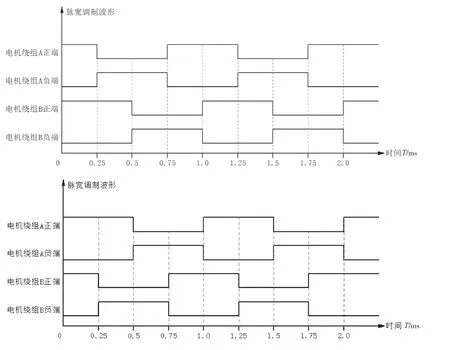

步进电机的运转采用整步控制方式,每转动1步需要4个状态,即A绕组通电、AB绕组同时通电、B绕组通电以及AB绕组同时通电。控制电机正、反转只需要改变绕组的通电方向,例如正转时,A、B绕组施加正向电流,反转时,A、B绕组施加反向电流。电流的流向和绕组的通断通过单片机输出的PWM波形控制,步进电机正、反转控制的PWM波形如图5所示。

3 性能分析

该设计选择42H4813A4型两相四线制步进电机,步距角1.8 °,步距误差5%,驱动电流1.3 A,静力矩52 N·cm,线圈电阻3.2 Ω。电机接42系列2级传动行星减速机,减速比50 ∶1,额定负载15 N·m,最大负载25 N·m,效率90%,回差≤0.25°。减速机连接传动机构,由2个90°伞型齿轮做1 ∶1变向传动,一侧齿轮背面设计90 °限位槽,防止过转。最大负载37 N·m,效率为90%,回差≤0.083°。球阀选择DN15 mm三片式球阀,承压1.6 MPa,转动扭矩6 N·m。整体性能如下。

3.1 调节误差

步进电机每步旋转的步距角误差最大为5%,即0.09°,行星减速机的最大回差为0.25°,行星减速机进行50 ∶1的减速,减速机输出轴的最大步距角误差为0.0068°,传动机构的回程误差为0.083°,总调节误差为0.0898°,总调节角度为90°,调节误差占比为0.1%,满足0.2%的设计要求。

3.2 调节分辨率

步进电机的步距角为1.8°,每转动1周需要200步,行星减速机的减速比为50 ∶1,带动球阀时,全关至全开旋转90°,则步进电机旋转12.5周,为2 500步,每步转动0.036°,每步调节0.04%。

3.3 输出扭矩

步进电机转矩为52 N·cm,即0.52 N·m,经行星减速机50 ∶1减速,减速机效率为90%,输出轴扭矩为0.52×50×0.9=23.4 N·m,未超过行星减速机的最大负载要求(25N·m),经传动机构改变转动方向,效率90%,则最终输出扭矩为23.4×0.9=21.06 N·m,输入轴及输出轴均未超过传动机构最大负载37 N·m。球阀的扭矩为6 N·m,考虑浮选药剂黏性,阀门初始转动扭矩应大于固定扭矩的3倍,即输出扭矩应大于18 N·m,符合设计要求。

3.4 最大调节时间

在调节阀门时,步进电机采用恒定速率运行,步频1 000 Hz,转速300 r/min,则全开全闭的最大调节时间为2500÷1000=2.5 s,可以实现对阀门的快速精确调节,满足某些特殊应用场合下,需要快速、高精度控制的电动阀的要求[3]。

3.5 功耗

图4 程序流程图

步进电机驱动采用7.5 V供电,恒流1.3 A,其余元器件为低功耗器件,整机运行最大瞬时功耗≤10 W。采用后备电池单独供电时,电池为3.7 V、5 Ah的锂充电电池,电源转换效率90%,以单次调节的最长总响应时间4 s计算,可满足1 000次调节。在待机模式下,各模块电源关闭,只保留CAN收发模块电源,则待机电流约为1 mA,可满足待机6个月的要求。

4 试验效果

该设计在河北省矿用流量仪表检定站DN15 mm静态容积法液体流量标准装置上进行开度与流量关系试验,通过CAN总线调节阀门开度,通过标准装置确定流量,标准装置的准确度为0.2%,试验结果见表1。

表1 阀门开度与流量关系试验结果

通过试验,电控阀在不同开度对流量具有调节作用,反复开关将阀门调至相同开度,流量基本一致,阀门具有较好的重复性。

5 结语

该电动控制阀采用了低功耗设计思路,从芯片选型、硬件电路设计以及软件设计等方面对功耗进行控制,选用低成本器件,利用单片控制技术,使电动控制阀的可靠性高,控制精度高,能够快速调节、实现数字信号通信,达到了降低成本的目的,满足设计要求。该设计以浮选机常用的DN15 mm管道作为电动控制阀的管径,可以根据现场环境,根据不同管径的阀门扭矩选择适合的步进电机及设计相应的电机驱动模块,研发DN6 mm~DN32 mm的电动控制阀,形成系列产品,满足市场要求。此外,该设计选择普通球阀,其阀门开度与流量关系并非线性,为了获得较好的线性调节特性,可以选择“V”形球阀代替普通球阀。

图5 步进电机正、反转控制PWM波形