微织构刀具超声铣削航空铝合金的研究

2021-06-05唐军陈小静赵波

唐军,陈小静,赵波

(1.新乡学院,河南 新乡 453003;2.河南理工大学,河南 焦作 454000)

7075 铝合金属于Al-Zn-Mg-Cu 系超硬铝,具有良好的抗剥落腐蚀、抗应力开裂和抗疲劳性能等特点,已广泛应用于航空航天领域,如用于制造飞行器的整体结构件和减速板等[1]。该材料在轻量化、薄壁化的使用过程中,其性能常会因工件表面的残余应力、粗糙度以及微织构的变化而变化。通常在加工过程中直接改善工件表面质量,来提高生产效率。目前,国内外学者提出了许多改善工件表面质量的方法,包括微织构刀具加工[2]、预应力加工[3]、插铣加工[4-5]、高速加工[6-7]、超声加工[8]以及复合加工[9]等加工工艺。

Olleak[10]以三维有限元仿真技术为基础,研究了无织构、平行沟槽、垂直沟槽、对角沟槽、微坑、斜坑等六种形式对切削力、温度、应力分布及刀具磨损的影响规律,结果表明,微织构刀具在降低切削力和切削温度、应力均化、减少磨损等方面具有显著的优势,其中,垂直沟槽与斜沟槽的作用效果更加明显。彭锐涛等[11]研制了一种轴类零件的预应力车削夹具,并通过切削试验得出,较低的切削速度和进给量、较大的背吃刀量对工件表面获取残余压应力是有积极作用的。Yang 等[12]对比分析了表面无织构及凹坑、横向、纵向、正交织构五种形式的硬质合金刀具对TC4 的高速铣削情况,发现有织构刀具加工的工件,随切削行程增大,表面粗糙度呈较缓上升趋势,表面显微硬化程度整体呈现下降趋势,表面变质层中的C和O 含量较低。田荣鑫等[13]利用硬质合金插铣加工TC17,发现工件表面的残余压应力沿深度方向呈先增大、后减小、最后趋于零的趋势。左敦稳、许鸿昊等[14-15]将高速切削与预应力加工进行复合,提出了一种拉伸高速铣削工艺,通过切削试验发现,在不影响表面质量的前提下,可以在工件表面产生有利的残余压应力层,有效延长了工件疲劳裂纹萌生寿命。刘战强等[16]基于热力耦合,建立了双刃高速切削过程中切屑的温度场,分析了铝合金工件表面残余拉/压应力的形成机理。Ping Guo 等[17]利用两组压电换能器呈60°布置的方法,实现了刀尖的椭圆振动,并对6061铝合金进行车削试验,发现工件表面形成了一致的微织构形貌特征。曹腾[18]利用超声椭圆振动对工件表面进行凹坑织构化设计,发现经设计后的工件摩擦系数显著降低,工件的耐磨性能得到有效提高。张翔宇等[19]将超声波椭圆振动应用于高速切削 Ti-6Al-4V中,发现刀具寿命提高了300%,效率提高了90%,切削力降低了50%。姜兴刚等[20]利用双弯曲椭圆振动高速铣削TC4 钛合金薄壁件,发现刀具的切削力降低了50%,刀具颤振得到了抑制,零件形位精度得到显著提高[20]。张臣等[21]提出了一种针对超声椭圆振动的转角同步控制方法,在工件周面形成了矩形阵列织构。佟欣等[22]对比分析了变密度微织构和均匀分布微织构球头铣刀对钛合金切削加工性能的影响,发现前者在提高刀具切削性能和工具表面质量方面均具有显著的优势。

综上所述,预应力加工和插铣加工对加工工件的结构形状有较大的限制;高速加工对机床刀柄系统动平衡要求比较严格(即G2.5~G1.0)。相比较而言,微织构刀具和超声振动不仅对主轴系统要求低,且对工件形状无特殊要求。基于此,本文提出了一种微织构超声振动刀具系统,通过切削试验,研究分析切削参数对工件表面完整性参数(表面粗糙度、残余应力、显微硬度和微观织构)的影响规律。

1 微织构超声振动铣削机理

1.1 切削系统

文献[23-24]指出,较其他几种微织构形式(纵向沟槽、凹坑以及凸包),横向沟槽织构改善刀具切削性能的效果更为显著。据此,在刀具前刀面上布置横向沟槽织构,如图1 所示。

纵扭复合超声振动系统结构如图2 所示。声学系统主要包括五部分:超声波电源、非接触电能传输系统、纵振换能器、斜槽式纵扭变幅杆以及横向沟槽微织构铣刀。

1.2 切削机理分析

加工工件表面形貌特征与刀具形状、运行轨迹有密切关系。本文所使用的纵扭复合超声微织构铣削属于超声椭圆振动加工范畴。在整个切削过程中,微织构刀具的运动主要有进给运动、旋转切削运动以及纵扭复合超声振动三部分组成。

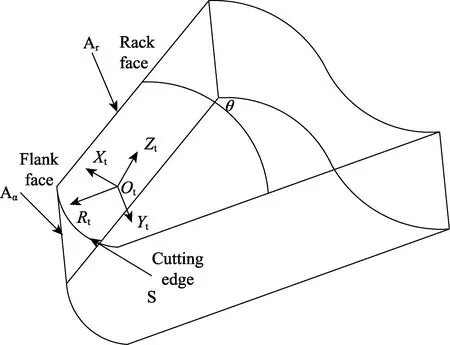

刀具采用的切削刃为圆角切削刃,几何模型如图3 所示,前刀面为Ar,后刀面为Aα,切削刃为S。

图1 横向沟槽微织构Fig.1 The transverse groove micro texture: a) groove size; b) 3D topography of grooves

图2 纵-扭复合超声振动系统结构示意图Fig.2 The schematic diagram of longitudinal-torsional ultrasonic vibration system

图3 刀具几何模型Fig.3 Tool geometrical model

纵扭复合超声振动会使得刀具在空间形成一个三维椭圆振动轨迹。考虑刀具切削参数(切削深度、瞬时切削速度以及进给速度)和振动特征条件,可得刀具运动轨迹方程为:

式中:f为超声振动频率;xA、Ay、zA为超声振幅;xφ、yφ、zφ为相位差;pα为切削深度;vf为进给速度;v为瞬时切削速度。

对方程式(4)进行求解计算,可以获得刀具刀尖的运动轨迹(假设相位差为90°),如图4 所示。

图4 刀尖运动轨迹特征Fig.4 The characteristics of tool tip motion trajectory

基于方程式(4),利用数学仿真软件在空间范围内绘制加工工件的表面形貌,如图5 所示。

图5 工件表面织构形貌Fig.5 Surface texture morphology of work-piece

2 试验研究

微织构纵扭复合超声铣削装置加工现场如图6所示。在DMU80 加工中心上,通过BT40 刀柄将微织构超声铣削系统与电主轴相连,利用平口虎钳来固定工件。

图6 加工现场Fig.6 The processing site

本试验利用前期所研制的超声电源与无线电能传输系统[25],原-副边气隙为0.5 mm,电能传输效率为65%,超声换能器频率为35 kHz,变幅杆为调质45#钢,铣刀基体为调质40Cr,双直刃铣刀直径为12 mm,刀片材料为钨钴类硬质合金YG6X,硬质合金厚度为2 mm。铣刀与纵扭变幅杆通过弹簧夹头(ER20)相连,再与超声振动系统相连,利用阻抗分析仪(PV70A)进行测试,纵扭复合超声频率为36.5 kHz,并通过LK-G10 激光位移传感器(KEYENCE)测量,超声纵振振幅为7.5 μm,扭转振幅为5.2 μm。铣刀表面沟槽微织构采用北京中航北工研制的金属光纤M20 打标机制作,激光功率6 W,频率20 kHz,速度70 μm/s。所制备的沟槽宽度为51 μm,跨距为100 μm,深度为12.57 μm。

试验材料为供应态7075-T6 铝合金,加工工件的厚度为50 mm,宽度为40 mm,显微硬度HV=1370 MPa,抗拉强度为524 MPa,密度为2850 kg/m³。

在相同加工参数下,分别进行无超声振动的微织构刀具铣削和有超声振动的微织构刀具铣削。开启超声电源按钮为微织构超声铣削(Micro-texture ultrasonic milling, MTUM),关闭超声电源按钮为微织构刀具铣削(Micro-texture tool milling, MTTM)。采用单因素试验法,分析加工参数对工件表面粗糙度、显微硬度和残余应力的影响规律。

采用上海泰明光学仪器有限公司研制的JB-IC 表面粗糙度测试仪对加工工件表面粗糙度Ra进行3 次测量,并取平均值;使用MH-5 显微维氏硬度计测量试件的显微硬度;采用加拿大PROTO-LXRD X 射线衍射仪测量工件表面残余应力;采用基恩士VHX-5000 超景深仪测量工件三维形貌特征。

3 结果与讨论

3.1 切削试验

根据表1 的试验参数进行切削试验,整个切削过程中,在主轴转速N=1400 r/min,每齿进给量fz=0.03 mm,铣削深度ap=0.1 mm 时,微织构刀具超声加工工件表面的粗糙度数值最小,为Ra=0.588 μm,较相同切削参数下微织构刀具铣削工件表面粗糙度(Ra=0.65 μm)降低约9.5%。

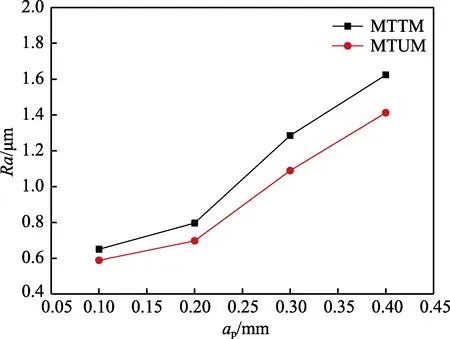

设置表1 所示的切削试验参数。分别改变主轴转速、每齿进给量、铣削深度得到其与粗糙度的关系,见图7—9。在相同切削参数条件下,与微织构刀具加工相比较,微织构刀具超声铣削加工的工件表面粗糙度比较小,粗糙度的降幅在4.7%~13.2%。随主轴转速增大,工件表面粗糙度呈逐渐下降的趋势,而铣削深度、每齿进给量与工件表面粗糙度成正比关系。

这主要是由于随着主轴转速增大和施加超声振动,较好地抑制了刀具表面积屑瘤的形成。微织构纵扭复合铣削的变切削角特性[26],能够有效降低每齿进给量和铣削深度在工件表面残留面积的高度,从而降低工件表面的粗糙度。

表1 试验参数Tab.1 Test Parameter

图7 主轴转速对表面粗糙度的影响Fig.7 Effect of rotary speed on the surface roughness

图8 每齿进给量对表面粗糙度的影响Fig.8 Effect of feed per tooth on the surface roughness

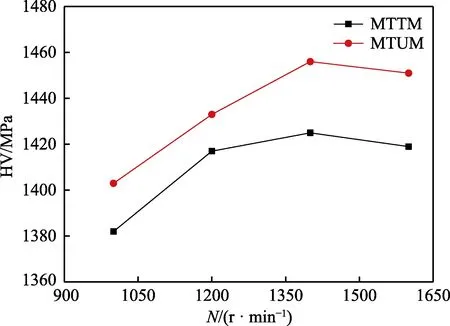

在相同切削参数条件下,与微织构刀具铣削相比较,微织构刀具超声加工的工件表面显微硬度比较大,增加了1.13%~2.35%(图10—12)。这主要是由于与微织构刀具铣削相比,微织构纵扭复合铣削的变速切削特性使加工材料应变硬化率得到提高,流变抗力增加,加工工件表面的强化效应也得到了一定的增强,最终形成了较高的表面显微硬度[26]。在两种铣削条件下,加工工件表面的显微硬度随主轴转速的增大,呈现先增大、后减小的趋势,随每齿进给量的增大而增大,而铣削深度对工件显微硬度的影响不显著。

图9 铣削深度对表面粗糙度的影响Fig.9 Effect of milling depth on the surface roughness

图10 主轴转速对显微硬度的影响Fig.10 Effect of rotary speed on the micro-hardness

图11 每齿进给量对显微硬度的影响Fig.11 Effect of feed per tooth on the micro-hardness

图12 铣削深度对显微硬度的影响Fig.12 Effect of milling depth on the micro-hardness

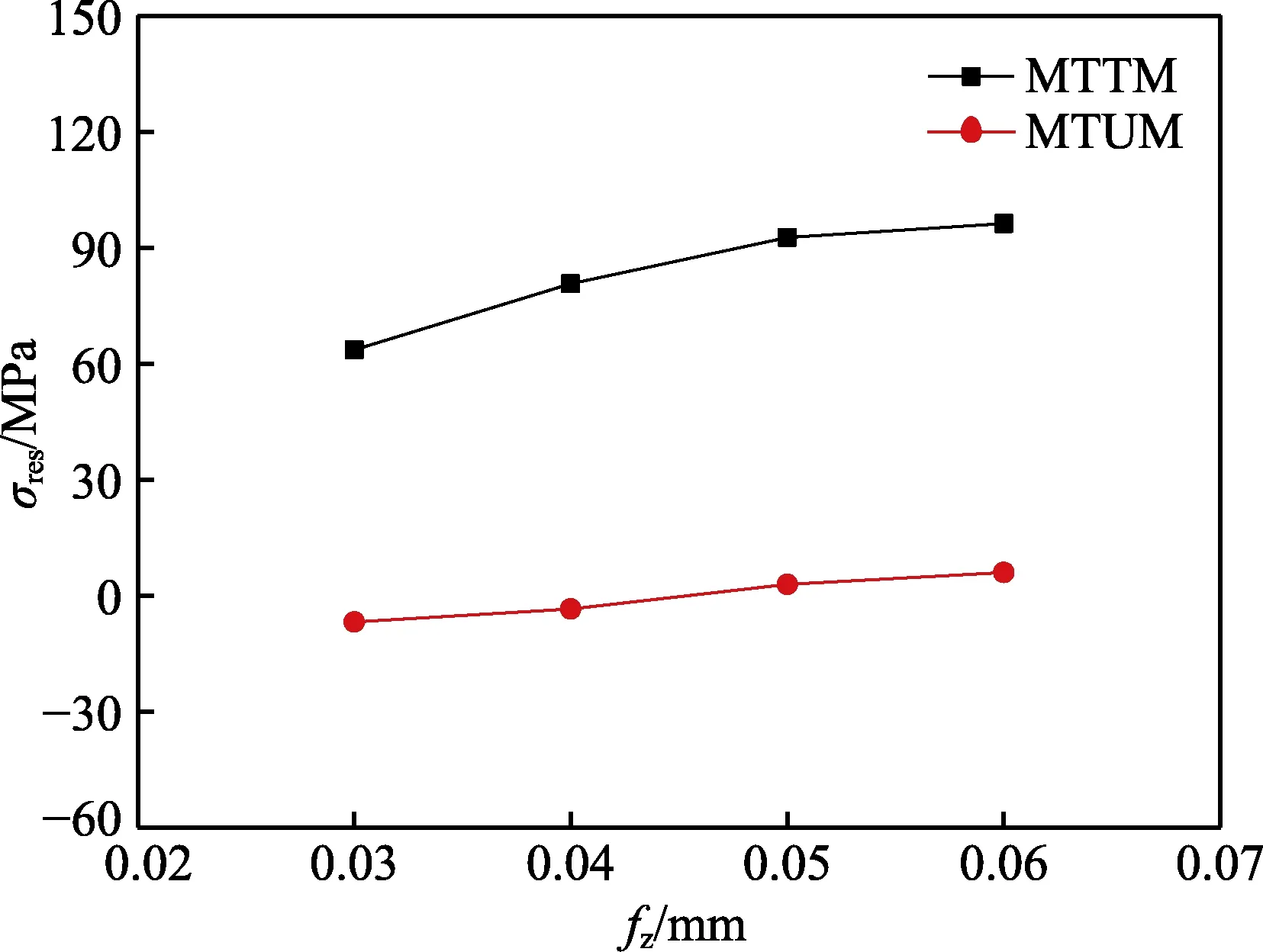

在相同切削参数条件下,微织构刀具超声加工的工件表面深度方向的残余应力以压应力为主,而微织构刀具铣削加工的工件表面深度方向的残余应力以拉应力为主(图13—15)。在两种铣削条件下,加工工件表面的残余应力随主轴转速和每齿进给量增大而增大,增势显著。铣削深度对工件表面残余应力的影响不显著。

图13 主轴转速对残余应力的影响Fig.13 Effect of rotary speed on the residual stress

这主要是由于随着主轴转速和每齿进给量的增大,切削温度会急剧上升,在热应力作用下,工件表层形成残余拉应力,其中,每齿进给量对残余拉应力的影响最为显著。相比微织构刀具铣削,微织构刀具在超声加工过程中会对工件表面反复冲击和挤压,这会使表层材料产生塑性变形,增大位错密度,形成残余压应力层和加工硬化。

3.2 表面微观形貌特征

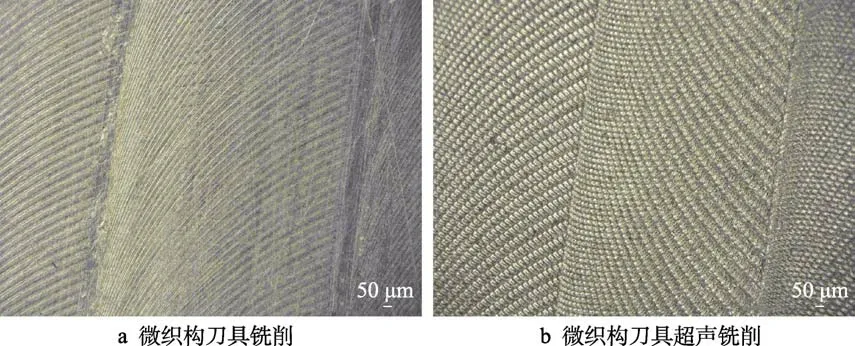

在主轴转速N=1400 r/min,每齿进给量fz=0.03 mm,铣削深度ap=0.1 mm 时,两种铣削工况下工件表面的微观形貌如图16 所示。在微织构刀具铣削条件下,加工工件表面有明显的走刀轨迹和划痕;在微织构超声铣削条件下,加工工件表面形成较为规整、统一的“鱼鳞网纹”。由此可见,较微织构刀具铣削,微织构刀具在超声加工过程中具有改善工件表面质量的优势。

图14 每齿进给量对残余应力的影响Fig.14 Effect of feed per tooth on the residual stress

图15 铣削深度对残余应力的影响Fig.15 Effect of milling depth on the residual stress

图16 加工工件表面形貌Fig.16 Surface morphology of work-piece; a) micro-texture tool milling; b) micro-texture ultrasonic milling

4 结论

1)基于微织构刀具的超声铣削运动轨迹特征,利用MATLAB7.1软件仿真分析了加工工件的表面微观形貌特征。

2)在相同切削参数下,微织构刀具超声铣削所获工件表面的粗糙度值均优于微织构刀具铣削所获工件表面的粗糙度值,其中,主轴转速与工件表面粗糙度呈负相关关系,而铣削深度、每齿进给量与工件表面粗糙度呈正相关关系。微织构刀具超声铣削所获工件表面的显微硬度值均高于微织构刀具铣削所获工件表面的显微硬度值,其中,随主轴转速、每齿进给量的增大,显微硬度呈现增大趋势,而切削深度对显微硬度的影响不显著。微织构刀具铣削所获工件表面呈现残余拉应力,而微织构刀具超声铣削所获工件表面均呈现残余压应力,其中,随着主轴转速和每齿进给量的增大,残余应力呈现逐渐增大的趋势,而切削深度对残余应力的影响不显著。