氧乙炔火焰喷焊镍基复合涂层的显微组织和腐蚀性能研究

2021-06-05陈艺文柏洪武巩秀芳王伟

陈艺文,柏洪武,巩秀芳,王伟

(1.长寿命高温材料国家重点实验室,四川 德阳 618000;2.东方电气集团东方汽轮机有限公司,四川 德阳 618000;3.重庆工业职业技术学院,重庆 401120)

氧乙炔火焰喷焊工艺制备镍基涂层具有操作简单、成本低廉、涂层与基体结合强度高和可喷焊的材料成分可调等优点,常常用于提高机械零件表面的抗磨与防腐性能[1-5]。为了进一步提高喷焊层的硬度和耐磨性能,常常向镍基合金中添加WC 颗粒。从理论上来说,镍基粉末中添加的WC 越多,相应涂层的硬度也越高[6],但是随着WC 添加比例的增加,镍基WC 粉末的喷焊工艺性能将会降低[4]。生产实践表眀,当镍基合金中添加的WC 质量比例超过35%时,相应粉末的喷焊工艺会显著下降[7-9]。当前,在氧乙炔喷焊镍基涂层领域,大多数的研究集中在镍基复合涂层耐磨损性能和磨损机理方面[4,10-14],而对于其腐蚀性能,特别是显微组织和腐蚀行为的关系方面,报道还较少[15-16]。因此,本文采用氧乙炔火焰喷焊工艺在16Mn 钢基体上分别制备Ni60 和添加了35%WC(以质量分数计)的Ni60WC 涂层,比较了这两种喷焊涂层的显微组织、硬度、磨损性能和腐蚀性能,着重研究了两种涂层的抗腐蚀性能与显微组织间的关系,以期为在腐蚀和磨损工况下服役的机械零件合理地选用喷焊涂层材料提供参考。

1 实验

1.1 实验材料

实验基材为100 mm×60 mm×6 mm 的16Mn 钢板,涂层材料为市售镍基自熔性合金粉末Ni60 和Ni60WC,其中,Ni60 和Ni60WC 粒度都不大于325目,Ni60WC 粉末中WC 为35%。

1.2 涂层制备

对16Mn 板表面进行喷砂,采用SJ210 型粗糙度仪(日本三丰)对基体表面进行粗糙度测试,直至Ra=5 μm 左右。然后,用丙酮清洗喷砂面,以除去油污。在经过粗化和清洁的基体表面进行喷焊,工艺步骤如下:(1)开启乙炔和氧气阀,在小流量的情况下,点燃乙炔和氧气的混合气流;(2)逐步增大氧气和乙炔流量,并调整火焰为中性焰,对基体进行预热,距离为150~200 mm,待基体表面呈现淡黄色时,向预热后的整个样板表面喷一层厚度为~0.2 mm 的粉末;(3)将喷嘴与基体的距离调整为10~20 mm,分别设置氧气压力为0.45 MPa,乙炔压力为0.05 MPa,并用高温焰心尖端对喷涂的涂层进行高强度加热,待表面的涂层熔化呈现亮红色镜面反光时,再间歇式按下送粉开关进行喷粉与重熔,直到喷焊层的厚度达到预先设定的0.7 mm 左右;(4)重熔完成后,让样块在空气中自然冷却,然后打磨掉涂层表面的熔渣,完成喷焊样品制备。

1.3 相结构测试

采用SIEMENS D 5000 型X 射线衍射仪,对切成小块的样品涂层面进行相结构测试,阳极靶为Cu靶,扫描角度为30°~80°。

1.4 金相样品制备和硬度测试

用电火花线切割工艺对喷焊样板进行切割,并将样块截面作为磨抛面,用胶木粉热镶嵌,再依次用320、600、1200 号砂纸以及平均粒度为2.5 μm 的金刚石喷雾剂进行粗磨、精磨和抛光。用上海泰明光学仪器有限公司生产的HX-1000TM 型显微硬度计测试喷焊层截面显微硬度,载荷为300 g,保压时间为10 s,并用该显微硬度计自带的拍照系统拍摄喷焊层截面显微组织形貌。观察喷焊层的显微组织时,用王水作为腐蚀剂;观察喷焊层基体组织时,用5%的硝酸酒精溶液作为腐蚀剂。

1.5 磨粒磨损实验

用电火花线切割工艺切割出尺寸为59 mm×27 mm×6.5 mm 的样块,并用平面磨床磨削样块尺寸为59 mm×27 mm 的两个大平面。将磨削好的样块清洗干净,进行磨粒磨损测试,所用设备为MLS-225 型湿砂橡胶轮磨粒磨损实验机。磨损介质为石英砂和水的混合物,其中,石英砂的粒度为40~70 目,其质量为1500 g,水的质量为1000 g。实验载荷为100 N,总磨程为1677 m。磨损率计算公式如下:

式中:w为磨损率,单位mm3/m;1m为磨损前样品的质量,单位g;2m为磨损后样品的质量,单位g;ρ为样品的理论密度,单位g/cm3;L为总磨程,单位m。

1.6 电化学腐蚀实验

电化学腐蚀实验采用上海辰华仪器公司生产CHI660B 型电化学工作站,辅助电极为薄铂片,参比电极为饱和甘汞电极,工作电极的工作面为经过磨削和抛光的喷焊涂层表面。涂层样块的其余表面用环氧树脂封闭,并用铜导线与涂层样品的基体侧进行可靠连接。腐蚀介质是3.5%NaCl 溶液。电化学腐蚀后,采用美国产Zygo 白光干涉仪测量涂层的表面粗糙度。

1.7 铜加速乙酸盐雾腐蚀实验

按照ASTM B368—2009 标准对样品进行盐雾腐蚀测试[17],盐雾腐蚀溶液成分为50 g/L NaCl 和0.26 g/L CuCl2·2H2O,通过向该腐蚀溶液添加乙酸将其pH值调整为3.0~3.1。将试样放入盐雾箱中的试样架上,样块的受检面与垂直方向大约成20°角,实验箱内温度设置为50 ℃。每24 h 取出试样,用室温自来水清洗受检表面,吹干后,观察表面腐蚀情况。盐雾腐蚀总时间为168 h。

2 结果与讨论

2.1 Ni60 和Ni60WC 喷焊粉末

Ni60 和Ni60WC 喷焊粉末低倍和高倍表面形貌如图1 所示。由图1a、b 所示,Ni60 和Ni60WC 粉末呈球形、近球形或椭球形,其中,Ni60WC 中的WC 颗粒呈多角形。由单个Ni60 粉末颗粒的高倍形貌(图1c)可以看出,粉末表面呈现出尺寸细小的枝晶形态。无论是气雾化还是水雾化制备的粉末,其凝固的速度都应该很快,晶粒应该是细小的等轴晶,甚至是非晶。而本文两种粉末中的Ni60 粒子表面产生了枝晶,可能与其复杂的化学成分造成的特殊凝固结晶方式有关。

图1 Ni60 和Ni60WC 粉末的表面形貌Fig.1 Surface morphologies of the Ni60 and Ni60WC powders: c) high magnification morphology of the Ni60 particle, d) high magnification morphology of the Ni60 particle of the Ni60-WC

2.2 Ni60 和Ni60WC 喷焊涂层相结构

图2 Ni60 和Ni60WC 喷焊涂层的相结构Fig.2 XRD results of the Ni60 and Ni60WC coatings

Ni60 和Ni60WC 喷焊涂层的相结构如图2 所示。可以看出,Ni60 涂层的相主要由Ni、碳化铬(Cr7C3和Cr23C6)、硼化物(CrB、Cr2B 和Ni3B)组成。Ni60WC涂层的相结构除了比Ni60 多了WC 相外,其余相组成基本相同。说明氧乙炔火焰喷焊制备的镍基涂层与激光熔覆[18-20]、等离子喷焊[21]、真空重熔[22]、等离子喷涂[23]制备的同类涂层具有类似的相结构。

2.3 Ni60 和Ni60WC 喷焊涂层的显微组织

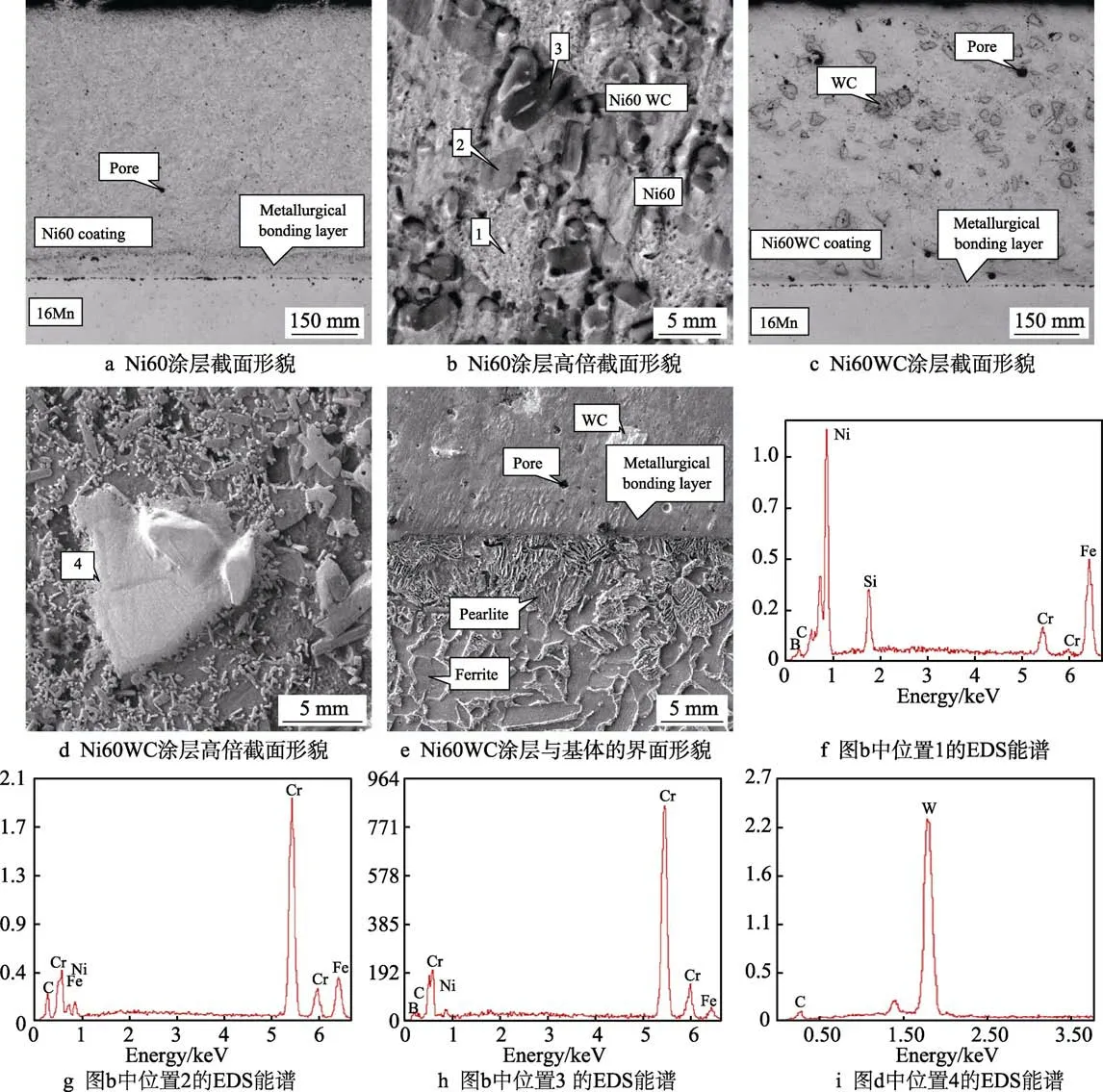

图3 Ni60 和Ni60WC 涂层显微组织形貌和能谱分析Fig.3 Microstructure morphologies and EDS analysis: a) cross-section morphology of Ni60 coating; b) high-magnification cross-section morphology of Ni60 coating; c) cross-section morphology of Ni60WC coating; d) high magnification cross-section morphology of the Ni60WC coating; e) the interface between Ni60WC coating and substrate; f) the EDS result of the region labeled as 1 in Fig.b; g) the EDS result of the region labeled as 2 in Fig.b; h) the EDS result of the region labeled as 3 in Fig.b; i)the EDS result of the region labeled as 4 in Fig.d

Ni60 和Ni60WC 喷焊涂层的显微形貌和选定部位的能谱分析如图3 所示。从图3a、c 可以看出,两种喷焊层与基体界面上均存在一定厚度的冶金结合层(Metallurgical bonding layer),这种冶金结合层的存在说明喷焊涂层与基体形成了良好的冶金结合[4-5,13,20]。另外,喷焊层组织中都存在一定数量的气孔,采用“灰度法”统计Ni60 和Ni60WC 涂层的孔隙率,分别为0.34%和0.97%。由图3b 可以看出,Ni60 涂层的显微组织为基体相上弥散分布着大量细颗粒相。由图3f、g、h 的EDS 分析结果可知,基体相主要是NiCr 固溶体,颜色呈黑灰色的是以硼化铬为主的硼化物,颜色稍浅的呈灰色的颗粒是碳化铬为主的碳化物。硼化物和碳化物都是硬度较高的陶瓷相,弥散分布在NiCr 构成的固溶体上,使Ni60 涂层表现出高的硬度[24-26]。由图3d 所示的Ni60WC 涂层在腐蚀后的高倍显微组织可以看出,Ni60WC 涂层除了存在与Ni60 涂层类似的基体以及碳化铬和硼化铬析出相外,还存在尺寸较大的块状颗粒,由能谱分析(图3i)可知,该块状颗粒是WC 相。由Ni60WC涂层与基体界面的显微组织(图3e)可以看出,越靠近冶金结合层,基体组织中的片状珠光体越多,主要原因是喷焊粉末Ni60 中的碳向基体中扩散。Ni60粉末中的碳约为0.7%,明显高于16Mn 钢中的含碳量(≤0.2%)。通常,镍基喷焊粉末的熔融温度为1060 ℃,在喷焊过程中,熔融粉末中含量高的碳会向低碳钢16Mn 基体进行下坡扩散,同时,喷焊界面处的16Mn 基体组织在高温下也会发生奥氏体转变。喷焊结束后,样品在空冷中缓冷,奥氏体化后的组织发生组织转变,生成珠光体和铁素体。靠近冶金结合层处的基体中的奥氏体由于碳含量高,相应获得的珠光体组织数量会增多,而在远离界面的组织中,珠光体数量逐渐减少,铁素体的数量逐渐增加,直至过渡到16Mn 钢中以铁素体为主、珠光体为辅的组织[13]。其中,由冶金结合层至正常16Mn 钢组织区间的部分,可称为热影响区[4-5]。文献[20]也报道了这种类似的喷焊层组织结构,并指出在涂层与基体的界面处,除了碳元素发生了扩散外,铁和镍等元素也发生了扩散。

2.4 基体和喷焊层的硬度和磨损率

图4 基体16Mn 和两种喷焊镍基涂层的硬度和磨损率Fig.4 Hardness and wear loss rate of the 16Mn steel and two spray welding Ni-based coatings

基体16Mn 和两种喷焊涂层的硬度和磨损率如图4 所示。由图4 可以看出,两种喷焊层的磨损率显著低于16Mn 基体,且材料的磨损率与硬度基本呈反比。通常,在橡胶轮磨粒磨损过程中,硬质磨粒通过橡胶轮的压力和摩擦力分别对材料产生压入和刮擦作用,材料的硬度越高,其抵抗磨粒压入和刮擦的能力越强,相应的材料磨损率就越小。文献[4,14]报道,Ni60涂层中存在大量弥散分布的碳化铬和硼化铬等硬质相,能显著提高涂层的硬度,进而提高其耐磨性。相对于Ni60 涂层,由于高硬度WC 的引入,使Ni60WC涂层硬度和耐磨性能有了进一步的提高。

2.5 基体和喷焊涂层的腐蚀性能

2.5.1 基体和喷焊涂层的电化学腐蚀性能

基体16Mn 钢和两种喷焊镍基涂层的电化学腐蚀极化曲线如图5 所示。由图5 可以看出,两种喷焊涂层的腐蚀电位显著高于基体16Mn 钢,其相应的曲线位置也比16Mn 钢更靠左。采用电化学工作站自带的软件对图5 所示曲线进行自动拟合,得到各样品的腐蚀电位和自腐蚀电流密度,见表1。

图5 基体16Mn 和两种喷焊镍基涂层电化学极化曲线Fig.5 Polarization curves of the 16Mn steel and two spray welding Ni-based coatings

表1 基体16Mn 和两种喷焊镍基涂层的腐蚀电位和自腐蚀电流密度Tab.1 Corrosion potential and corrosion current density of the 16Mn steel and two spray welding Ni-based coatings

由表1 可以看出,两种镍基喷焊涂层的开路电位分别比16Mn 高0.49 V 和0.26 V,自腐蚀电流分别是16Mn 的1.0%和7.6%。被测试材料的腐蚀电位越高,表明其发生腐蚀的倾向越小,自腐蚀电流密度越低,表明其腐蚀速度越慢[25],可见氧乙炔火焰喷焊的两种镍基涂层抗腐蚀性能都显著优于16Mn 钢。

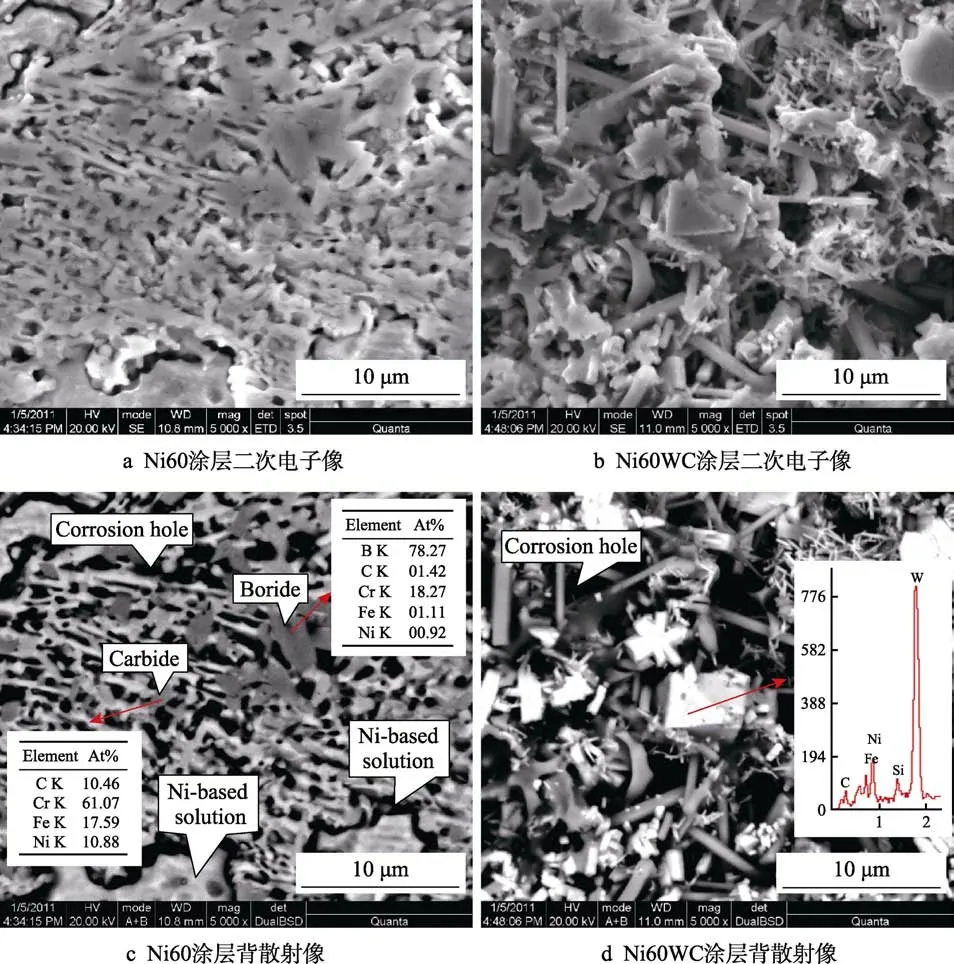

图6 两种镍基喷焊层腐蚀后的表面形貌及能谱分析结果Fig.6 Surface morphologies and EDS results of the two spray welding Ni-based coatings after electrochemical corrosion

Ni60WC 喷焊层电化学腐蚀后的表面形貌及能谱分析结果如图6 所示。从图6a、b 可以看出,两种镍基喷焊涂层腐蚀后,表面出现大量的孔洞和缝隙,这些腐蚀孔洞和沟槽一般分布在颗粒状和杆状粒子之间或块状相四周。Ni60 和Ni60WC 涂层表面电化学腐蚀后,粗糙度平均值分别为Ra=0.8 μm 和Ra=1.3 μm,表明后者腐蚀要更剧烈一些。结合图2 的Ni60 显微组织和图6c 中的选区能谱分析结果可以推测,图6c 中灰黑色的相应该是硼化铬,浅灰色的应该是碳化铬相,大块的相是NiCr 基体固溶体[4,14]。碳化物和硼化物都属于陶瓷相,相对于金属或合金相,陶瓷相具有更高的腐蚀电位。在电化学腐蚀过程中,高电位的陶瓷相与低电位的镍基合金相之间会形成微电池而发生电偶腐蚀,使这些陶瓷相周围的镍基合金相在电化学腐蚀过程中发生优先腐蚀。当碳化铬和硼化铬析出相分布较密集时,即析出相颗粒间的NiCr粘结相名义自由路径较小时,其周围的NiCr 粘结相几乎被完全腐蚀,导致这些块颗粒和杆状相之间出现孔洞和沟槽。当碳化铬和硼化铬等陶瓷析出相分布较稀疏时,即其周围的NiCr 粘结相的名义粘结自由路径比较大时,由于电偶腐蚀的原因,使得与硬质相相临部分的NiCr 粘结相被优先腐蚀,导致在大块的NiCr 固溶体四周形成了环绕形的沟槽。由NiWC 涂层腐蚀后的表面形貌背散射图(图6d)可以看出,除了与Ni60 腐蚀后具有类似的棒状和颗粒状的形貌外,Ni60WC 涂层中还存在大量白亮色颗粒物,由能谱分析结果(图6d 插入的能谱图)可知,这些白色的物质是WC 相。由于额外添加的这些WC 颗粒使Ni60WC 涂层中硬质相的含量和种类比Ni60 涂层更多,导致Ni60WC 涂层中NiCr 粘结相的名义自由路径更小。可以推测,在电化学腐蚀过程中,有以下几方面的原因导致Ni60WC 涂层的耐腐蚀性能比Ni60涂层差:(1)Ni60WC 涂层中大量的WC 和原位析出的其他碳化物和硼化物相作为阴极,与四周作为阳极的Ni 基体相构成了更多的微电池;(2)喷焊凝固过程中,未熔的WC 颗粒由于收缩不一致,导致在涂层内部产生大量的微区应力场[16];(3)由于喷焊工艺难度增大,导致Ni60WC 涂层的孔隙率较高。

2.5.2 基体和喷焊涂层的抗盐雾腐蚀性能

铜加速醋酸盐雾腐蚀试验24 h 后的16Mn 钢以及试验168 h 后的Ni60 和Ni60WC 涂层样块表面形貌如图7 所示。试验中,16Mn 钢表面很快生成一层锈蚀层,腐蚀24 h 后,锈蚀层较厚,如图7a。两种镍基喷焊层表面基本保持光亮,Ni60WC 涂层表面仅仅生成了两点颜色较浅的锈迹。相对中性盐雾试验,铜加速醋酸盐雾腐蚀的腐蚀强度要大得多。一般认为,由于铜离子和乙酸的加入,使铜加速乙酸盐雾腐蚀的强度是中性盐雾腐蚀强度的8 倍[17]。按照这种折算比例可推测出,两种镍基喷焊层耐中性盐雾腐蚀实验的时间可超过1000 h,表现出极好的抗腐蚀性能。其中,Ni60 涂层的抗腐蚀性能要优于Ni60WC 涂层。可见盐雾腐蚀结果与电化学腐蚀的结果一致。

图7 铜加速醋酸盐雾腐蚀后的样品表面照片Fig.7 Surface morphologies of the 16Mn steel and two spray welding Ni-based coatings after copper-accelerated acetic acid-salt spray (fog) testing: a) 16Mn steel after 24 h of corrosion; b) Ni60 coating after 168 h of corrosion; c) Ni60WC coating after 168 h of corrosion

3 结论

1)采用氧乙炔火焰喷焊工艺,在16Mn 钢表面成功地制备了两种与基体结合良好且组织结构较为致密的镍基涂层。Ni60 涂层的显微组织为NiCr 固溶体上弥散分布着碳化铬以及硼化铬为主的原位析出硬质相。Ni60WC 涂层中除了与Ni60 涂层具有同样的基体相和原位析出硬质相外,还存在WC 相,并且相应NiCr 粘结相的名义自由路径要小一些。

2)两种镍基喷焊涂层都能显著提高16Mn 钢的防腐和耐磨性能。相对于Ni60 涂层,Ni60WC 涂层的硬度和耐磨性更高。

3)两种镍基喷焊涂层的电化学腐蚀机理主要是,硬质相和基体相间存在电位差而形成的电偶腐蚀。电化学腐蚀和铜加速乙酸盐雾腐蚀结果都表眀,两种镍基喷焊涂层的抗腐蚀性能显著优于16Mn 钢,并且Ni60WC 涂层的抗腐蚀性要比Ni60 涂层差。