磁控溅射NiCrAlY/MoS2复合薄膜结构与性能研究

2021-06-05卢金德韦春贝林松盛张佳平李浩宇李助军刘怡飞代明江李风刘敏

卢金德,韦春贝,林松盛,张佳平,李浩宇,李助军,刘怡飞,代明江,李风,刘敏

(1.广东工业大学 材料与能源学院,广州 510006;2.广东省科学院新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代表面工程技术重点实验室,广州 510650;3.中国航发沈阳黎明航空发动机有限责任公司,沈阳110043;4.广州铁路职业技术学院 机电工程学院,广州 510430)

随着科技的发展,航空航天、核电等领域运动部件的使用温度不断提高,这些运动部件往往经历低温到高温的运行,对表面宽温域范围内的耐磨减摩性能提出了更高的要求。使用固体润滑剂在部件表面制备固体润滑涂层是有效的表面耐磨减摩防护手段[1-3]。常用的固体润滑剂种类主要有软金属,如Ag[4]、Pb[5]等;层状结构物质,如MoS2[6-7]、WS2[8]、石墨[9]等,以及金属氧化物、氟化物[10-11]等。但这些传统的固体润滑剂在使用上都有一定的局限性,如MoS2、石墨等,在300 ℃以上会被氧化;而氧化物、氟化物等,高温下具有良好的润滑性能,但低温下润滑性能不足。研究发现,将固体润滑剂添加到耐高温金属基涂层中形成金属基复合涂层,使涂层既具备金属的耐高温优点,同时兼有良好的耐磨减摩功能。李方坡等[6]利用超音速火焰喷涂技术制备了不同MoS2含量的镍基自润滑涂层,研究表明,MoS2的添加虽使得涂层的均匀性和致密度略有下降,但显著提高了涂层的摩擦学性能,摩擦因数减小到0.16,耐磨性较好。童照鹏等[7]以NiCr/Cr3C2-20%MoS2复合合金粉末为原料,采用激光熔覆技术制备复合涂层。结果显示,复合涂层具有低的磨损率,仅为基体磨损量的3.36%,且在300 ℃环境下耐磨损性能良好。NiCrAlY 涂层的化学性质稳定,具有优异的抗氧化、耐高温、耐腐蚀性能,同时具有良好的力学性能,在工程领域得到广泛应用,如燃气轮机高温端相关零部件(叶片、涡轮盘等)的保护涂层[12-13]。Chen 等[14-16]通过大气等离子喷涂(APS)制备的自适应NiCrAlY-Ag-Mo 复合涂层,在室温至800 ℃范围内具有优良的润滑性能。但复合涂层中的Mo 和Ag 会降低涂层的粘结强度,且涂层存在气孔、裂纹等缺陷,对涂层性能产生不利的影响。

目前宽温域耐磨减摩涂层的研究处于起步阶段,开展宽温域耐磨减摩涂层的研究具有重要的应用意义。并且目前制备镍基自润滑涂层的研究主要集中在喷涂或激光熔覆等方法,这些方法制备的涂层厚度在上百微米至毫米级,而对于许多精细部件要求涂层厚度为微米级,以上制备方法并不适用。磁控溅射技术[17]是在电磁场作用下利用电子碰撞氩原子使其电离产生Ar+,Ar+在电场作用下轰击靶材,溅射出靶原子或分子沉积在基体上成膜。其制备的薄膜均匀性好、结合力较高,且结构致密,厚度更好控制,更适用于微米涂层的制备,在精密部件表面处理中广泛使用。吴易谦等人[18]通过磁控溅射技术在NiCrAlY 薄膜中掺杂Ag,制备NiCrAlY/Ag 复合薄膜,发现Ag的加入对薄膜韧性、致密度、膜/基结合力都有所改善,同时,掺杂后薄膜的摩擦因数降低到0.24,薄膜的摩擦学性能得到明显提高。本文通过离子源辅助磁控溅射的方法在NiCrAlY 薄膜中掺杂MoS2以制备NiCrAlY/MoS2复合薄膜,研究MoS2含量对镍基自润滑复合薄膜微观结构、力学性能和摩擦学温度稳定性的影响。

1 试验

1.1 涂层制备

试验所用基片为GH4169 合金(φ25 mm×6 mm)和硅片(以硅片作为基片用于薄膜的截面观察)。首先用800#、1200#、2000#砂纸依次打磨基片,抛光至镜面效果后,分别在丙酮和乙醇溶液中超声清洗10 min,以去除基片表面的油污,清洗后烘干,放置在镀膜机腔体中。

采用多功能离子镀膜机进行NiCrAlY/MoS2复合薄膜的沉积制备。溅射靶材选用NiCrAlY 靶(NiCrAlY合金靶中元素的原子比为wNi∶wCr∶wAl∶wY=67∶22∶10∶1)和MoS2靶(纯度均超过99.2%),工作气体为纯度超过99.999%的氩气。先将真空室预抽真空至4×10–3Pa,达到本底真空度要求后,对基片表面进行氩离子溅射轰击清洗,清洗参数为:离子源功率300 W,气压0.5 Pa,偏压–800 V,时间30 min。在清洗过程中,氩离子高速轰击基片表面,一方面清除基体表面的氧化物,进一步净化表面;另一方面,提高基体表面活性,提高薄膜与基体的结合力。基体清洗完成后调节Ar 气使得工作气压维持在1.0 Pa,以中频磁控溅射MoS2靶,直流磁控溅射NiCrAlY 靶,首先在基体表面沉积200 nm 的NiCrAlY 过渡层,以提高复合薄膜和基体的结合强度;MoS2在薄膜中的掺杂量控制在约0%、30%、50%、70%,通过改变NiCrAlY 靶的靶电流来调节薄膜的成分含量。具体沉积工艺参数如表1 所示。

表1 NiCrAlY/MoS2 复合薄膜的沉积参数Tab.1 Deposition parameters of NiCrAlY/MoS2 composite films

1.2 性能测试

采用美国FEI Quanta 200 扫描电子显微镜观察薄膜的表面形貌、截面形貌及摩擦磨损试验后薄膜的磨痕形貌,采用能谱仪(EDS)分析薄膜的元素成分。采用日本smartlab X 射线衍射仪进行掠入射X 射线衍射仪(GIXRD)分析复合薄膜的相结构,测试参数为:Cu 靶波长0.154 18 nm,掠射角度2°~3°,电压40 kV,电流100 mA,扫描范围10°~90°。采用 MH-5D型显微硬度计对薄膜的显微硬度进行测试,试验载荷为25 g,保载时间为15 s,测量5 个点,取平均值。薄膜与基体的结合力等级评估则采用HR-150A洛氏硬度计进行测试,载荷为150 kg。采用Leica DMI5000M 智能金相显微镜放大100 倍,观察压痕边缘薄膜裂纹及剥落情况。采用马弗炉在大气环境下进行高温氧化试验,氧化温度为400 ℃和500 ℃,氧化时间为2 h。采用球-盘式摩擦磨损试验仪(MTS-3000)测试薄膜在大气环境下的摩擦磨损性能,摩擦条件为:温度20~25 ℃,相对湿度 50%~60%,对磨球采用直径9 mm 的Si3N4球,摩擦半径5 mm,转速200 r/min,法向载荷200 g,测试时间30 min。通过Bruker 公司的Dektak XT 三维表面轮廓仪测定磨痕截面轮廓,通过对截面轮廓进行积分计算得到磨损面积,再乘以摩擦步长得到磨损体积。磨损率通过公式W=V/(SF)计算,其中W为磨损率,单位为mm3/(N·m);V是磨损体积,mm3;S是滑动距离,m;F是载荷,N。每条磨痕取5 个点采集,磨损率取5 次测量的平均值。

2 结果与讨论

2.1 薄膜的成分及结构分析

NiCrAlY/MoS2复合膜各组成元素含量如表 2所示。根据EDS 能谱测试结果,不同靶电流下复合膜中MoS2原子数分数分别为0%、30.5%、48.1%及69.8%(MoS2含量以Mo 原子和S 原子含量之和计算)。

表2 NiCrAlY/MoS2 复合薄膜成分Tab.2 The composition of the NiCrAlY/MoS2 composite films at.%

图1 是纯NiCrAlY 薄膜和NiCrAlY/MoS2复合膜的表面形貌。薄膜表面整体呈现出纳米晶粒聚集的岛状结构特征[18-20],NiCrAlY 薄膜表面平整均匀且颗粒尺寸较小,薄膜表面无明显的缺陷和孔洞,结构致密(图1a)。相比于NiCrAlY 薄膜,NiCrAlY/MoS2复合薄膜表面颗粒明显长大,颗粒之间存在明显缝隙,且每个大颗粒又由许多小颗粒构成,呈中心高、四周低特征。随着复合薄膜中MoS2掺杂量的增加,颗粒尺寸逐渐增大,表面孔隙亦增多。由不同MoS2含量的NiCrAlY/MoS2复合薄膜的截面形貌可以看出(如图2),纯NiCrAlY 薄膜呈均匀致密的柱状晶生长,柱状晶尺寸较小,柱状晶之间没有明显的缝隙。NiCrAlY/MoS2复合薄膜底部的NiCrAlY 过渡层附近,晶体细小结构致密,随着沉积的进行,晶粒逐渐聚集长大形成粗大的柱状晶。随着MoS2掺杂量的增加,晶粒团簇程度加强,晶粒之间的缝隙也随之增大。当MoS2掺杂量达到69.8%时,复合薄膜形成了粗大的团簇结构,薄膜变得疏松多孔。可以看出,随着MoS2掺杂量的增加,薄膜厚度明显增加,沉积速率提高。NiCrAlY 薄膜沉积时金属原子在较大的范围内具有一定的扩散迁移能力,沉积原子可以通过迁移形成连续致密的薄膜。MoS2靶溅射出的原子或分子到达基体表面后形成了Mo-S 原子团,Mo-S 原子团再通过聚集形成更大的小岛,这些小岛迁移能力低,在阴影效应作用下,小岛表面生长的凸处接收到更多的原子,凹处接收的原子越来越少,最终形成了疏松结构。

图3 是不同MoS2含量的NiCrAlY/MoS2复合薄膜和纯NiCrAlY 薄膜的XRD 图谱。由图3 可知,NiCrAlY 薄膜由Ni3Al 和Ni-Cr 相组成,衍射曲线上出现Ni3Al 相的(111)、(200)和(220)衍射峰,说明Ni 和Al 形成Ni3Al 金属间化合物,有研究表明Ni3Al 相的出现与Ni、Al 的原子比有关[11,21-22];复合薄膜中可以看到明显的Ni-Cr 相衍射峰,主要原因是Cr 在镍中具有较高的固溶度,因而Cr 以固溶体形式存在于镍基体中形成Ni-Cr 相[1,19,23]。从NiCrAlY/MoS2复合薄膜的衍射曲线看,复合薄膜的物相主要为MoS2和Ni3Al 相。掺杂了MoS2后复合薄膜出现了微弱的MoS2(002)衍射峰,且随着掺杂量的增加,MoS2峰越来越强。随MoS2掺杂量的增加,Ni3Al 峰强降低,峰位宽化。这表明,随着MoS2掺杂量的增加,薄膜内形成了非晶或纳米晶结构[24-25]。

图1 不同MoS2 含量的NiCrAlY/MoS2 复合薄膜的表面形貌Fig.1 Surface morphologies of NiCrAlY/MoS2 composite films with different MoS2 content

图2 不同MoS2 含量的NiCrAlY/MoS2 复合膜截面形貌Fig.2 Cross-sectional morphologies of NiCrAlY/MoS2 composite films with different MoS2 content

图3 NiCrAlY/MoS2 复合薄膜的XRD 谱图Fig.3 XRD patterns of the NiCrAlY/MoS2 composite films

2.2 薄膜显微硬度及结合强度分析

图4 是不同MoS2含量NiCrAlY/MoS2复合薄膜的显微硬度。由于薄膜厚度较薄,测试的硬度为基体硬度和薄膜硬度的综合结果,即复合硬度。从图4 中可以看出,纯NiCrAlY 薄膜的显微硬度值最高,随着掺杂MoS2含量的增多,复合薄膜的平均显微硬度依次降低。薄膜的硬度与薄膜的相组成和结构有关。薄膜的表面和截面SEM 形貌分析表明,NiCrAlY 薄膜最致密,因此 NiCrAlY 薄膜的显微硬度最高;NiCrAlY/MoS2复合薄膜中MoS2的掺杂使得薄膜致密性降低,且软质相MoS2在复合薄膜中的含量逐渐增加,因而NiCrAlY/MoS2复合薄膜的显微硬度值随着MoS2掺杂量的增加逐渐降低。

图4 不同MoS2 含量的NiCrAlY/MoS2 复合膜的显微硬度Fig.4 Microhardness of NiCrAlY/MoS2 composite films with different MoS2 content

图5 为NiCrAlY/MoS2复合膜的压痕形貌。由图5 可以看出,纯NiCrAlY 薄膜的膜/基结合力最好,压痕边缘只有少量裂纹,没有起皱、剥落现象,结合力达到HF1 等级。MoS2掺杂使NiCrAlY/MoS2复合薄膜的结合强度有下降趋势,复合薄膜压痕边缘裂纹增多,但无剥落现象,膜/基结合力在HF1 级。由此可见,复合薄膜与镍合金基体具有良好的结合力。NiCrAlY 薄膜由金属相构成且晶粒细小、结构致密、孔洞少,所以薄膜整体韧性较好,与基体的结合良好;当MoS2掺杂到NiCrAlY 薄膜时,薄膜中的晶粒长大,形成粗大的柱状晶,致密度降低,且薄膜中金属含量减少,也降低了薄膜的韧性,使得薄膜与基体结合力稍有降低,但复合薄膜与基体仍具有良好的结合强度,结合等级达到HF1 级。

图5 不同MoS2 含量NiCrAlY/MoS2 复合膜的压痕形貌Fig.5 Micrographs of Rockwell indentation of NiCrAlY/MoS2 composite films with different content

2.3 薄膜摩擦磨损性能分析

图6 为纯NiCrAlY 薄膜和NiCrAlY/ MoS2复合膜对Si3N4球的摩擦因数曲线。由图6 可以看出,纯NiCrAlY 薄膜摩擦过程中波动较大,摩擦因数迅速上升,然后稳定在0.72 左右,经过10 min 摩擦实验后摩擦因数出现峰峦状变化,说明薄膜磨损失效。复合薄膜中MoS2含量较低时,如NiCrAlY-30.5% MoS2的复合薄膜摩擦因数不稳定,整体波动较大,平均摩擦因数约为0.6,在磨损27 min 后摩擦因数上升,薄膜接近失效。复合薄膜中MoS2的掺杂量达到48.1%时,其摩擦因数降低到0.038,摩擦过程稳定,润滑效果显著。当薄膜中MoS2的掺杂量增加到69.8%时,随着磨损的进行,摩擦因数从0.05 逐渐增加到0.09。摩擦因数曲线对应的磨损率由图7 可知,纯NiCrAlY薄膜的磨损率最高,达到5.211×10–5mm3/(N·m),而掺杂MoS2提高了复合膜的耐磨性能,随着复合薄膜中MoS2含量的增加,其平均磨损率降低。MoS2掺杂量为69.8%时平均磨损率最小,仅为2.14×10–6mm3/(N·m),相对于纯NiCrAlY 薄膜,其磨损率降低了1 个量级以上。可见,随掺杂MoS2含量的增加,可以增加复合膜中的润滑相,润滑性能提高,从而提高薄膜的耐磨性能。

图6 不同MoS2含量的NiCrAlY/MoS2复合膜的摩擦因数曲线Fig.6 Friction coefficient curves of NiCrAlY/MoS2 composite films with different MoS2 content

图7 不同MoS2 含量的NiCrAlY/ MoS2 复合薄膜的磨损率Fig.7 Wear rate of NiCrAlY/MoS2 composite films with different MoS2 content

图8 NiCrAlY/MoS2 复合薄膜的磨痕形貌及截面轮廓Fig.8 Morphologies and cross-sectional profiles of wear tracks of the NiCrAlY/MoS2 composite films: (a) (b) NiCrAlY; (c)(d)30.5% MoS2; (e) (f) 48.1% MoS2; (g) (h) 69.8% MoS2

图8 为纯NiCrAlY 薄膜和NiCrAlY/MoS2复合薄膜磨痕形貌及截面轮廓图。由图8a 和图8b 可知,纯NiCrAlY 薄膜摩擦磨损试验后,磨痕宽度为300 μm左右。磨痕表面存在着犁沟、撕裂痕和大量的粘着物,表明NiCrAlY 薄膜发生了严重的粘着磨损,同时伴随着磨粒磨损。NiCrAlY 薄膜为金属膜,亲和力强,与对磨件发生了严重的粘着磨损,同时产生的磨屑颗粒在磨痕内形成硬质磨粒,加速了薄膜的磨损,导致摩擦因数大,磨损率高,这也是纯NiCrAlY 薄膜迅速失效的原因。NiCrAlY-30.5%MoS2复合膜磨痕表面主要存在大量的犁沟,同时存在少量的粘着物和撕裂痕,表明复合膜的磨损机制主要为磨粒磨损,并伴随轻微的粘着磨损。而在MoS2掺杂量超过48.1%后,复合薄膜的磨痕表面非常光滑,只有轻微的犁沟,复合薄膜的磨损机制为轻微的磨粒磨损,磨痕深度非常浅,只有0.4~0.5 μm。

转移膜是影响润滑膜摩擦磨损性能的重要因素之一,当摩擦界面形成致密的润滑转移膜时,这层致密的转移膜在摩擦过程中发挥很好的自润滑作用,从而使得摩擦过程更稳定,降低磨损率,提高薄膜的耐磨寿命。图9 为对磨球Si3N4表面磨痕形貌。NiCrAlY薄膜和NiCrAlY-30.5%MoS2复合薄膜对应磨球表面存在大量的磨损碎片(图9a 和图9b),没有形成致密稳定的转移膜,因而整个摩擦过程中,摩擦因数大,磨损率高,薄膜迅速失效。掺杂了30.5%的MoS2后,复合薄膜虽然有一定的减磨作用,但由于MoS2含量较少,复合薄膜润滑减摩效果不太明显。由此可知,复合薄膜中MoS2含量较少时,大量金属的存在(相对于MoS2,金属的摩擦因数大,易磨损)不利于致密稳定的转移膜形成,会使得摩擦过程中波动较大,磨损率高。随着MoS2掺杂量的增加,NiCrAlY-48.1%MoS2和NiCrAlY-69.8%MoS2复合薄膜形成了稳定致密的转移膜(图9c 和图9d)。结合图6 和图7 可以看到,此时复合薄膜的摩擦因数、磨损率大幅降低,薄膜表现出良好的自润滑耐磨性能。从转移膜的EDS 结果发现,如表3 所示,NiCrAlY 薄膜和NiCrAlY/MoS2复合薄膜所形成的转移膜上存在部分氧化产物,表面都发生了不同程度的氧化磨损。其中NiCrAlY-48.1%MoS2和NiCrAlY-69.8%MoS2复合薄膜的转移膜上存在大量的MoSx,因而转移膜具有良好的润滑性能。MoS2的掺杂使得薄膜与对偶件摩擦时,能在两摩擦表面间不断形成一层连续稳定的转移膜,提高了薄膜的自润滑性能。

图9 NiCrAlY 薄膜和NiCrAlY/ MoS2 复合膜对磨球磨痕的SEM 图像Fig.9 Wear track morphology of the Si3N4 counterpart paired with (a) pure NiCrAlY, (b) NiCrAlY-30.5%MoS2, (c)NiCrAlY-48.1%MoS2, (d) NiCrAlY-69.8%MoS2

表3 NiCrAlY 薄膜与NiCrAlY/MoS2 复合膜对磨球表面的EDS 结果Tab.3 EDS results of the wear track on the Si3N4 counterpart at.%

2.4 薄膜氧化试验分析

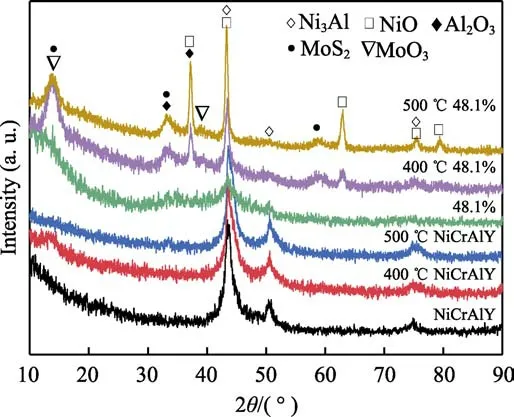

为了进一步研究NiCrAlY/MoS2复合薄膜的抗高温氧化性能,将NiCrAlY 和NiCrAlY-48.1%MoS2复合薄膜样品分别放入400、500 ℃的马弗炉中进行2 h的保温氧化处理。图10 为NiCrAlY 和NiCrAlY-48.1%MoS2复合薄膜未经氧化处理和经过 400、500 ℃氧化后的XRD 图谱。NiCrAlY 薄膜经过500 ℃氧化后,只有少量的Al2O3、NiO 峰生成,说明薄膜具有优异的抗氧化性能。而NiCrAlY-48.1%MoS2复合薄膜有明显的NiO、Al2O3及MoO3物相结构生成,且随着氧化温度的升高,500 ℃氧化后NiO、Al2O3及MoO3的衍射峰明显增强,而MoS2的衍射峰减弱,氧化加剧。但复合薄膜中仍存在明显的MoS2衍射峰,说明仍有部分的MoS2未被氧化。

图10 不同温度氧化后NiCrAlY 和NiCrAlY-48.1%MoS2复合薄膜的XRD 谱图Fig.10 XRD patterns of NiCrAlY and NiCrAlY-48.1%MoS2 composite films after oxidation at different temperatures

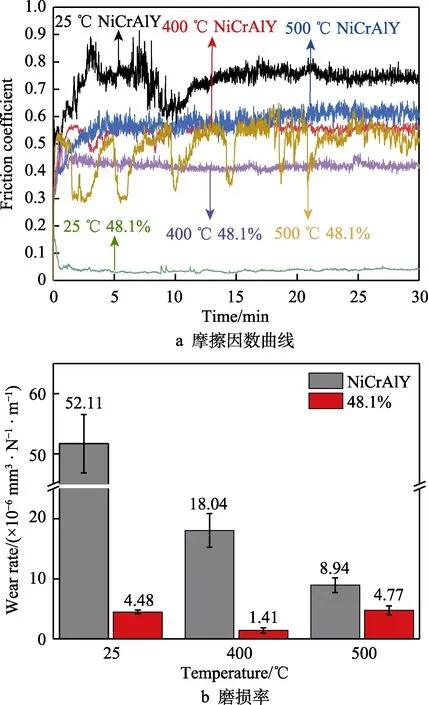

对氧化后的NiCrAlY 和NiCrAlY-48.1%MoS2复合薄膜进行摩擦磨损试验并与未经氧化处理的进行比较。结果如图11 所示,NiCrAlY 薄膜经高温氧化后,氧化物的形成使得薄膜的摩擦学性能明显提高,摩擦因数下降至0.55,且随着氧化温度的升高、氧化的加剧,薄膜的磨损率逐渐降低,500 ℃氧化后的薄膜磨损率降至8.94×10–6mm3/(N·m)。NiCrAlY-48.1%MoS2复合薄膜经过400 ℃氧化后,由于有大量摩擦因数大的氧化物生成,以及大部分MoS2被氧化失效,因而氧化后的复合薄膜的摩擦因数升高到0.43。在500 ℃氧化试验后,薄膜的摩擦因数为0.3~0.6。但从复合薄膜的磨损率可以发现,400 ℃氧化后复合薄膜的磨损率反而降低至1.41×10–6mm3/(N·m),这应是由于薄膜在400 ℃氧化后形成部分MoO3氧化物相,这些氧化物具有一定的耐磨减摩作用,对提高薄膜的耐磨性能有利,并且薄膜中仍存在大量的MoS2,这有利于在磨损表面形成光滑釉层,从而提高复合薄膜的耐磨性能。当氧化温度达到500 ℃时,剧烈的氧化使得薄膜中的氧化物增多,同时润滑相MoS2也进一步减少,所以摩擦曲线波动较大,磨损率升高,但仍低于NiCrAlY 薄膜,说明NiCrAlY-48.1%MoS2复合薄膜具有良好的抗氧化及摩擦学性能。

图11 不同温度氧化后NiCrAlY 和NiCrAlY-48.1%MoS2复合薄膜的摩擦因数曲线和磨损率Fig.11 The friction coefficient curves and wear rate of NiCrAlY and NiCrAlY-48.1%MoS2 composite film after oxidation at different temperature

3 结论

1)通过离子源复合磁控溅射技术制备的NiCrAlY薄膜与NiCrAlY/MoS2复合薄膜为柱状晶结构,随着MoS2掺杂量的增加,薄膜表面颗粒尺寸增大、孔洞增多,薄膜致密性逐渐降低。NiCrAlY 薄膜中主要由Ni3Al、Cr 组成;掺杂MoS2后,NiAl3晶粒细化,复合薄膜以非晶或纳米晶形式存在。

2)MoS2掺杂降低了薄膜的硬度,NiCrAlY 薄膜硬度为503HV,随着MoS2含量的增加,NiCrAlY/MoS2复合薄膜硬度逐渐降低到336HV。复合薄膜与基体具有良好的结合力,结合力等级达到HF1 级。

3)MoS2掺杂提高了薄膜的摩擦学性能,随着MoS2含量的增加,摩擦因数大幅下降,磨损率也呈降低趋势;MoS2掺杂量为48.1%~69.8%时,复合膜的摩擦因数为0.038~0.09,平均磨损率最小,达到2.14×10–6mm3/(N·m),表现出良好的自润滑耐磨性能。

4)NiCrAlY 和NiCrAlY-48.1%MoS2薄膜经过400 ℃和500 ℃氧化2 h 后,NiCrAlY 薄膜氧化后形成NiO、Al2O3相,氧化物的形成有利于提高NiCrAlY薄膜的摩擦学性能,500 ℃氧化后磨损率降至8.94×10–6mm3/(N·m)。NiCrAlY-48.1%MoS2氧化后形成NiO、Al2O3、MoO3相,但仍有部分MoS2未被氧化失效;经过氧化后复合薄膜仍表现出良好的耐磨性能,经过400 ℃氧化后,磨损率降至1.41×10–6mm3/(N·m)。