激光熔融沉积钛合金-镍基高温合金异种材料界面冶金控制

2021-06-05张旭东赵梓钧孙兵兵

张旭东, 赵梓钧, 曾 琦, 刘 伟*, 孙兵兵,李 能, 高 超

(1.中国人民解放军第四七二三工厂,河北 邯郸 057150;2.中国航发北京航空材料研究院 3D打印研究与工程技术中心,北京 100095;3.湖南动力机械研究所,湖南 株洲 412002)

钛合金是目前航空发动机中广泛应用的轻质结构材料,具有高比强、高比刚和耐腐蚀等特点[1],但随着航空发动机推重比的提高,发动机工作温度不断提高,钛合金的抗蠕变性能和高温抗氧化性急剧下降,严重限制了钛合金的高温应用[2]。镍基高温合金具有优异的高温力学性能、抗氧化性能和抗蠕变性能,常被用来制造航空发动机热端部件,满足高温服役需求,提升发动机推力[3],但镍基高温合金密度约8.9 g/cm3,几乎是钛合金的两倍,大量使用将增加发动机质量,限制推重比的提高。若将钛合金与镍基高温合金连接起来制造航空发动机零部件,则可实现两种材料之间的优势互补,在保证发动机推力的同时,大幅度的减轻自重,提高推重比。

然而,钛合金和镍基合金的连接存在以下突出问题:(1)二者的热导率和热膨胀系数等热物理性能相差较大,连接过程中具有较大的热应力,极易产生微观裂纹甚至发生宏观断裂[4-5];(2)Ti和Ni具有极强的亲和力(Ti在液态Ni中的溶解焓为–170 kJ/mol[6]),由Ti-Ni二元相图可知,两种元素可反应生成Ti2Ni和TiNi3等脆性金属间化合物,大幅度增加连接界面的脆性。目前,有学者已尝试选用扩散焊[7]、爆炸焊[8-9]、激光焊[10-12]及电子束焊[13-14]等方法对钛合金-镍基合金异种材料进行直接连接,但均无法避免Ti、Ni异种金属间形成脆性金属间化合物,难以实现有效连接。添加合适的中间过渡层可减少或避免脆性金属间化合物的形成,是优化钛合金-镍基合金异种金属接头组织、提高连接强度的有效方法。目前已尝试添加的中间过渡层主要有:Cu[15]、V[14]、Nb[7]、Ni[7]、V/Cu[14]、Nb/Cu[16]等。从研究结果来看,添加中间过渡层能在一定程度上改善钛合金-高温合金接头的力学性能,但目前所采用的中间层仍难以在保证较好界面结合强度的同时,还与钛合金、镍基合金具有良好的冶金兼容性。此外,由纯金属组成的中间层,其自身强度较低,限制了异种材料强度的提高。

本工作在前期实验基础上,考虑到V与Ti的无限固溶性质,选用V-15Cr合金作为TC4-GH4169异种材料的第一层中间过渡层;选用0Cr13不锈钢作为第二层中间过渡层,主要考虑到0Cr13与GH4169具有较好的冶金相容性,同时合金中的Cr含量与V-15Cr合金相当。因此,本工作以(V-15Cr)+0Cr13组成的复合层作为TC4和GH4169之间的中间过渡层,并采用激光熔融沉积工艺制备TC4-GH4169异种材料,重点探讨激光熔融沉积工艺对(V-15Cr)+ 0Cr13复合中间层界面冶金质量的影响,通过对中间层界面冶金反应的控制,避免产生脆性金属间化合物和其他冶金缺陷,以期为TC4钛合金-GH4169高温合金异种材料结构的制备提供理论和技术基础。

1 实验方法

采用厚度为8 mm的TC4钛合金板材作为激光熔融沉积的基板;采用质量比为17∶3的V、Cr纯元素混合粉为原材料,通过激光熔融沉积制备TC4与GH4169之间的第一层中间合金;选择近球形0Cr13不锈钢粉末熔覆制备第二层中间合金;选用近球形GH4169高温合金粉末作为最终熔覆材料。所用粉末粒径范围均处于53~105 μm。

采用6 kW光纤激光综合加工系统进行激光熔融沉积实验,各层的激光熔融沉积工艺参数见表1,熔覆试块的表面尺寸约为20 mm × 100 mm。在激光熔融沉积过程中,影响制件成形的主要指标参数为激光作用的体能量密度,而体能量密度与激光功率、扫描速率、送粉速率和层厚有直接关系,在其他参数一定的情况下,体能量密度与激光功率呈正比关系。本工作基于送粉式激光熔融沉积工艺,在保持其他参数不变的条件下,选择400 W、600 W和800 W三种激光功率,研究体能量密度对(V-15Cr)+ 0Cr13复合中间层界面冶金反应的影响,同时还对比研究了同轴送粉法(图1(a))和预置粉末法(图1(b))对(V-15Cr)+ 0Cr13界面冶金反应的影响。

表1 TC4-GH4169激光熔融沉积工艺参数Table 1 Process parameters of TC4-GH4169 formed by laser melting deposition

图1 不同激光熔融沉积技术示意图 (a)送粉式的激光熔融沉积工艺;(b)预置粉末的激光熔融沉积工艺Fig. 1 Schematic diagram of different laser melting deposition technologies (a)powder feeding laser melting deposition process;(b)powder presetting laser melting deposition process

将熔覆试样沿z轴方向进行线切割、研磨、抛光,并用kroll试剂(2 mL HF + 5 mL浓HNO3+ 100 mL H2O)进行腐蚀处理。采用扫描电子显微镜(SEM)对金相试样组织和剪切试样断口进行观察分析,并利用能谱仪(EDS)对中间层成分以及剪切试样断

口成分进行检测分析。采用Instron电子万能试验机进行剪切实验,评价TC4-GH4169界面强度,剪切试样形状尺寸和剪切实验加载方式分别见图2(a)和图2(b)。

图2 剪切实验说明 (a)剪切试样形状尺寸(mm);(b)剪切实验加载方式Fig. 2 Illustration of shear test (a)shape and size of shear specimen(mm);(b)loading mode of shear test

2 结果与讨论

2.1 激光功率对(V-15Cr)+ 0Cr13复合中间层的影响

按表1所示工艺参数,在TC4基材上依次熔覆V-15Cr、0Cr13和GH4169,当0Cr13的熔覆激光功率采用400 W时,试样的宏观形貌随熔覆层(V-15Cr→0Cr13→GH4169)的变化如图3所示。可见,在TC4上熔覆V-15Cr层时,未观察到明显缺陷;当熔覆0Cr13层时,试样已发生了翘曲;而继续熔覆GH4169层时,发生明显分层。通过宏观观察可知,分层发生在V-15Cr和0Cr13熔覆层的界面位置。进一步对TC4/(V-15Cr)和0Cr13/GH4169的界面进行了观察,分别如图4(a)和(b)所示。可见TC4/(V-15Cr)和0Cr13/GH4169界面相容性较好,没有观察到明显的金属间化合物和裂纹等冶金缺陷。

图3 熔覆0Cr13的激光功率为400 W时TC4 +(V-15Cr)+ 0Cr13 + GH4169的成形过程Fig. 3 Forming process of TC4 +(V-15Cr)+ 0Cr13 + GH4169 when the laser power of cladding 0Cr13 is 400 W

由Ti-V二元相图可知,温度在882~1670 ℃时,Ti和V元素无限互溶;同样由Fe-Ni二元相图可见,温度在912~1394 ℃时,Fe和Ni无限互溶;由于激光熔覆后的快速冷却作用,Ti-V和Fe-Ni均以固溶体的形式冷却至室温,界面附近均无脆性相存在,界面处发生良好的冶金连接。由此可知,试样发生分层的直接原因是(V-15Cr)/0Cr13界面结合质量较差,在激光熔融沉积反复热作用下,热应力不断累积,最终导致(V-15Cr)/0Cr13发生层间剥离。可见,(V-15Cr)+ 0Cr13复合中间层的界面冶金质量是影响TC4-GH4169异种材料连接质量的关键因素,需要对(V-15Cr)+ 0Cr13复合中间层的界面冶金反应进行控制。

激光熔融沉积过程中的体能量密度是影响界面冶金反应的重要因素,本工作在其他工艺参数保持不变的条件下,分别采用600 W和800 W激光功率在V-15Cr层上熔覆0Cr13不锈钢。图5为激光功率为600 W和800 W时,熔覆层的宏观形貌和界面处微观组织。由图5(a-1)和(a-2)可见,当激光功率为600 W和800 W时,0Cr13与V-15Cr熔覆层之间未观察到明显的分层现象,但界面的微观组织(图5(b-1)和(b-2))显示,两种功率下0Cr13与V-15Cr熔覆层的界面处均形成了一定数量的白色脆性相,且大部分脆性相中均存在一定数量的裂纹。采用600 W激光功率,界面处脆性相呈不连续分布,厚度尺寸约为10 μm,而800 W激光功率条件下,界面处的脆性相呈连续分布特征,厚度达到约20 μm。

图4 TC4/(V-15Cr)界面和0Cr13/GH4169界面处的微观组织Fig. 4 Microstructure of TC4/(V-15Cr)interface and 0Cr13/GH4169 interface (a)TC4/(V-15Cr);(b)0Cr13/GH4169

图5 激光功率为600 W和800 W时0Cr13熔覆层成形情况 (1)激光功率600 W;(2)激光功率800 W;(a)熔覆层宏观形貌;(b)0Cr13与V-15Cr熔覆层间的界面处微观组织Fig. 5 Formation of 0Cr13 deposition layers under laser power of 600 W and 800 W (1)laser power 600 W ;(2)laser power 800 W ;(a)macro morphology of cladding layers ;(b) microstructure of interfaces between 0Cr13 layer and V-15Cr layer

由Fe-V二元相图(图6)可推断,0Cr13与V-15Cr熔覆层之间的脆性相为σ相(图5(c)和(d)),其产生原因可能是异种材料发生非平衡冶金[17],在激光熔融沉积过程中,高能激光束在已沉积的V-15Cr基材上形成微小激光熔池,同时0Cr13粉末被送入该熔池中,与V-15Cr发生冶金反应,由于表面张力驱动熔池流体流动,并且熔池不同区域温度梯度引起液态强对流现象,使得熔池中主要的Fe与V均匀分布于熔池中。根据Fe-V相图可知,当熔池中V元素含量约在35%~55%(质量分数,下同)时,凝固后就会形成脆性σ相。可见,只有避开上述成分范围,才能减少或避免脆性σ相的形成。

控制熔池内部Fe与V比例的关键在于控制激光熔融沉积过程中的稀释率。稀释率为熔化的基体材料在整个熔融区域中所占的百分比,通常可以用熔覆层横截面中的面积测量比值进行计算[18],如式(1)所示:

结合熔覆层横截面示意图(图7),式(1)中ŋ为稀释率;Smelt和Sclad分别为横截面中基体熔化面积和熔覆层熔化面积;d和h分别为横截面中熔池深度和熔覆层高度;W为横截面中熔化区域宽度。激光熔融沉积过程中,在固定的扫描速度和送粉速率下,激光功率决定了粉末与基体吸收的总能量。在粉末吸收能量达到饱和的情况下,随着激光功率增大,粉末不再吸收能量,熔覆层厚度h基本不再变化,而基体吸收能量增多,熔池深度d变大,稀释率ŋ增大。

图6 Fe-V二元相图Fig. 6 Fe-V binary phase diagram

图7 熔覆层横截面示意图Fig. 7 Schematic diagram of cross section of cladding layer

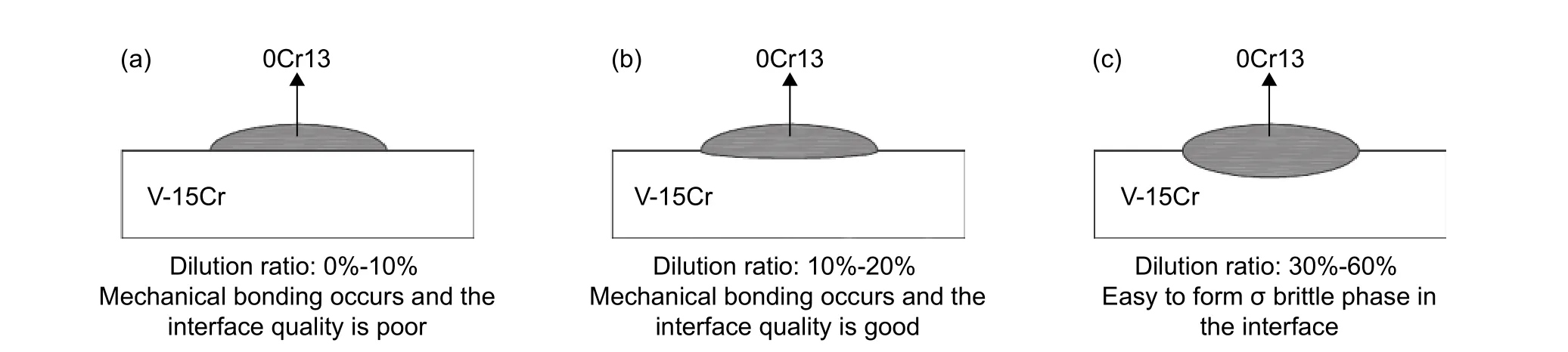

激光熔融沉积稀释率对(V-15Cr)/0Cr13界面的影响规律如图8所示。当激光功率为400 W时,热输入较低,绝大部分激光能量被粉末吸收,这使V-15Cr基体难以发生熔化,从而导致(V-15Cr)/0Cr13之间的稀释率过低,0Cr13与V-15Cr以机械结合为主,在热应力作用下,二者之间易发生分层,如图8(a)所示;当激光功率为800 W时,热输入过高,粉末吸收能量达到饱和后,仍有过多的能量作用于基体表面,形成较深的熔池,从而导致熔覆过程中的稀释率过高,当稀释率达到30%~60%时,熔池中的Fe与V含量比例处于形成σ相的比例范围(V:35%~55%),如图8(c)所示,这种脆性σ相极易成为(V-15Cr)/0Cr13界面裂纹的萌生处,这将导致界面结合质量变差;当激光功率为600 W时,作用于基体表面的能量减少,熔池深度变小,稀释率降低,如图8(b)所示,相比于800 W激光功率的界面,其σ相离散分布,厚度减小。

图8 稀释率对(V-15Cr)/0Cr13界面结合的影响示意图 (a)稀释率为0%~10%;(b)稀释率为10%~20%;(c)稀释率为30%~60%Fig. 8 Schematic diagram of the influence of dilution ratio on(V-15Cr)/0Cr13 interface bonding (a)dilution ratio is 0%-10%;(b)dilution ratio is 10%-20%;(c)dilution ratio is 30%-60%

2.2 预置粉末法对(V-15Cr)+ 0Cr13复合中间层的影响

为实现将0Cr13与V-15Cr的之间稀释率稳定控制在10%~20%的范围内,本工作在激光功率为600 W的条件下,进一步采用预置粉末的激光熔融沉积工艺在V-15Cr层上熔覆0Cr13,并使激光焦点位于V-15Cr层上。制备的TC4 +(V-15Cr)+0Cr13 + GH4169结构的宏观形貌和微观组织分析分别见图9和图10。

图9 优化后的TC4-GH4169异种材料连接成形Fig. 9 Optimized cladding forming of TC4-GH4169 dissimilar material

由图9可见,优化后的TC4-GH4169异种材料试样没有出现明显的宏观缺陷。界面显微组织分析结果表明(图10),(V-15Cr)/0Cr13的界面处未观察到明显的脆性相,界面成分分析结果可知,相邻层之间发生了明显的元素扩散,此外,(V-15Cr)+0Cr13复合中间层有效阻隔了Ti与Ni元素的扩散。

上述工艺优化实质上是通过改变工艺方法来控制稀释率,同时还保证0Cr13和V-15Cr发生冶金结合。如图1(a)所示,在送粉式激光熔融沉积过程中,V-15Cr合金基体在激光作用下不可避免地形成较深的熔池,0Cr13粉末在送粉气的作用下送入熔池,极易导致较高的稀释率,从而在界面处形成σ相。在预置粉末的激光熔融沉积工艺过程中,激光作用在预置的0Cr13粉末上,首先熔化0Cr13粉末,然后透过0Cr13粉末层,作用到V-15Cr层上,使V-15Cr层仅发生较浅表层熔化,并与熔融的0Cr13层结合,如图1(b)所示。这种方法避免了在V-15Cr层中形成深的熔池,同时也由于0Cr13粉末层的热障作用,降低激光能量对V-15Cr层的影响,从而容易获得较低的稀释率。

图10 工艺优化后激光熔融沉积TC4 +(V-15Cr)+ 0Cr13 + GH4169界面组织及成分分布 (a)宏观形貌;(b)0Cr13/GH4169界面;(c)(V-15Cr)/0Cr13界面;(d)TC4/(V-15Cr)界面Fig. 10 Structure and composition distribution of the laser melting deposited TC4 +(V-15Cr)+ 0Cr13 + GH4169 interfaces after optimization (a)macro-structure;(b)0Cr13/GH4169 interface;(c)(V-15Cr)/0Cr13 interface;(d)TC4/(V-15Cr)interface

此外,V-15Cr熔点高达1900 ℃左右,而0Cr13的熔点约为1400~1500 ℃,两者相差约400 ℃。在预置粉末的激光熔融沉积过程中,本工作通过调节激光聚焦位置,如图11所示,使激光焦点位置由0Cr13粉末层表面下移至V-15Cr层表面,提高了V-15Cr层表面的激光能量密度,同时降低了作用在0Cr13粉末层的激光能量,使得激光能量密度分布(图12)与材料熔点相匹配,进而获得具有良好冶金结合的(V-15Cr)/0Cr13界面。

图11 不同聚焦位置示意图 (a)激光焦点位于0Cr13粉末层表面;(b)激光焦点位于V-15Cr层表面Fig. 11 Schematic diagram of different focus positions (a)laser focus on 0Cr13 powder bed surface;(b)laser focus on V-15Cr cladding layer surface

图12 激光焦点位于V-15Cr层表面时的激光能量分布示意图Fig. 12 Schematic diagram of laser energy distribution when the laser focus is on V-15Cr cladding layer surface

2.3 力学性能

激光熔融沉积TC4钛合金的剪切强度和本工作工艺优化后制备的TC4-GH4169的剪切强度如表2所示,可知,激光熔融沉积TC4钛合金的剪切强度平均值为493 MPa,激光熔融沉积TC4-GH4169的界面强度平均值达到299 MPa,界面强度系数约为0.61。

TC4-GH4169剪切试样断口见图13,断口存在大量的台阶以及河流花样。由成分分析结果(表3)可知,断口主要元素为V元素,同时存在少量的Cr、Ti元素,断裂主要发生于V-15Cr合金层,由于V-15Cr合金为BCC晶体结构,在剪切应力状态下,易呈现解理断裂。同时也表明本工作通过对(V-15Cr)/0Cr13界面的冶金控制,有效避免了脆性σ相,大幅度提高了界面性能,使得(V-15Cr)/0Cr13界面不再是TC4-GH4169异质合金结构的性能薄弱区。

图13 TC4-GH4169剪切试样断口形貌 (a)断口宏观形貌;(b)断口微观形貌Fig. 13 Fracture morphology of TC4-GH4169 shear specimen (a)macroscopic fracture morphology;(b)microscopic fracture morphology

表2 激光熔融沉积TC4钛合金和TC4-GH4169剪切强度Table 2 Shear strength of TC4 titanium alloy and TC4-GH4169 formed by laser melt deposition

表3 TC4-GH4169剪切试样断口不同区域化学成分分析结果Table 3 Analysis results of chemical composition in different fracture zones of TC4-GH4169 shear specimen

3 结论

(1)采用激光熔融沉积工艺,设计(V-15Cr)+0Cr13作为中间过渡层,连接TC4钛合金和GH4169高温合金异种材料。(V-15Cr)+ 0Cr13复合中间层的界面冶金质量是影响TC4-GH4169异种金属连接质量的关键因素。

(2)对于送粉式激光熔融沉积工艺,相比于激光功率400 W和800 W,当激光功率为600 W时,0Cr13和V-15Cr间无分层现象,稀释率适中,界面处脆性σ相断续存在,厚度变薄,且裂纹数量减少。

(3)在激光熔融沉积0Cr13时,采用预置粉末的激光熔融沉积工艺,并使激光焦点聚焦于V-15Cr层表面,可进一步降低稀释率,有效避免了界面σ相,剪切实验中断裂发生在V-15Cr合金层,TC4-GH4169的界面强度平均值达到299 MPa,界面强度系数达到0.61。