直升机复合材料传动轴缠绕设计制备及接头连接研究进展

2021-06-05还大军王武强刘洪全王俊生

罗 睿, 李 勇, 还大军, 王武强, 刘洪全, 王俊生, 杨 潇

(南京航空航天大学 材料科学与技术学院,南京 210016)

直升机是一种中低空低速飞行器,由于其垂直起降、超低空突防、安全性高和对起落场地要求低等特性,作为一种机动性极强的火力平台和运输工具[1],在地形侦查、火力支援、物资运输、抢险救灾等军事、民用领域得到广泛应用[2]。直升机传动轴基于整机结构特性和设计要求,起到传递系统所需功率和转速的作用[3],通常采用薄壁结构,在支承传动系统中转动件高速回转的同时,还需要承担扭矩。且由于直升机经常会做出非匀速的空间机动飞行运动,导致传动轴需要同时承受在飞行过程中因质量不平衡与气流扰动产生的各种不同激励、冲击、交变载荷[4],一旦出现严重故障大概率将导致机毁人亡。

金属传动轴固有频率低,因此直升机的金属驱动轴一般为分段式,整体结构比较复杂、自重大、传递扭矩时损耗严重。随着直升机技术的不断发展,传统金属传动轴已越来越不能满足使用需求。用比强度、比模量高,阻尼减振性、耐腐蚀性好的复合材料取代传统的金属多段式传动轴,具有明显的性能优势:(1)减轻质量,实现结构减重60%以上[5-6],可有效提高发动机推重比;(2)减少振动噪声,降低传动系统能量损失[7];(3)改善传动轴的固有频率,避免产生共振,提高临界转速,实现超临界设计[8];(4)复合材料传动轴结构简单,可以延长轴长,起到减少传动轴数目与系统组件的作用[9],为直升机创造一个更轻、更可靠的驱动系统,并降低维护成本;(5)抗弹击能力强,当复合材料传动轴被子弹打穿、产生损坏后,可在规定时间内维持直升机继续工作,避免强迫着陆或终止飞行任务,大幅提高了直升机的生存能力,更加符合军机的设计标准。

复合材料传动轴的研究工作起源于20世纪60年代,美国的摩里逊公司、福特公司与英国的GKN公司最早推出了相关产品。在航空工业领域,美国234商用直升机、Vertrol Model 23直升机、UH-60“黑鹰”直升机、CH-47直升机、V-280“英勇”倾转旋翼机与RAH-66“科曼奇”直升机等航空器的传动轴组件均已采用复合材料制备[10-11]。而国内研制的一些直升机的传动轴还是以金属为主[3],复合材料传动轴相关技术仍处初步探索阶段,发展相对落后。

本文基于直升机传动应用背景,综述了复合材料传动轴在结构设计、制备技术与连接方式方面的发展现状与趋势,以期为扩大复合材料传动轴在我国直升机中的应用提供参考。

1 结构设计

复合材料轴管铺层方式极大影响传动轴整体结构性能(主要包括扭转强度、抗扭刚度、临界转速与扭转屈曲转矩),以正交对称铺设层合结构为例(如图1所示):由于传动轴主要承受扭转剪切载荷,± 45°正交对称铺设时,纤维铺设方向与载荷方向一致,轴管的扭转强度[12]与抗扭刚度[13]最好,但临界转速与扭转屈曲转矩较低;铺设0°的纤维层可以提高层合结构的纵向弹性模量,增加传动轴的轴向刚度,使其旋转临界速度得到提升,可避免过高的运行转速引发结构扰动[14];增加90°纤维层可以提高轴管的横向弹性模量,有利于抑制圆周方向的裂纹扩展,增加轴管环向的刚度与强度,提升传动轴的扭转屈曲转矩[15]。

图1 复合材料传动轴性能指标随正交铺层角度变化规律 (a)扭转强度;(b)抗扭刚度;(c)临界转速;(d)扭转屈曲转矩Fig. 1 Variation of composite transmission shaft’s performance index with orthogonal ply angle (a) torsional strength;(b)torsional stiffness;(c)critical speed;(d)torsional buckling torque

轴管几何特征同样会对传动轴设计指标产生重要影响:一般来说,增大管径或壁厚可有效提高其扭转强度、抗扭刚度、临界转速与扭转屈曲转矩[16];减小轴长可防止轴系运转时产生共振、避免屈曲失稳[17]。

1.1 理论设计方法

直升机复合材料传动轴的理论设计方法基于经典层合理论,精度较低,为保证制件性能,通常需要选择较大的安全裕度,容易造成结构冗余,一般仅作为初始设计方案。

1.1.1 强度设计

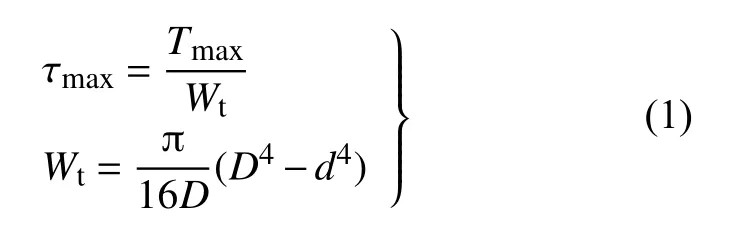

传动轴主要承受扭转剪切载荷,必须保证其自身许用剪切应力 [τ]不 低于最大工作载荷 τmax。承载水平通常按下式进行计算:

式中:Tmax、 τmax分别为轴管工状态下承受的最大扭矩与最大剪切应力;Wt为抗扭截面系数;d、D分别为轴管的内、外径。

1.1.2 刚度设计

为防止扭转角过大对传动轴的传力特性产生影响,导致产生传力延时以及增大正反扭下的扭转间隙现象,需控制单位扭转角 φe不超过2 (°)/m,防止因过度变形而使结构发生破坏:

式中: φe为 单位扭转角;T为外加扭矩;Gxy为剪切弹性 模量;Ip为极惯性矩。

1.1.3 临界转速设计

传动轴在其临界转速下运行会发生共振,扰度达到峰值,严重时可能发生折断现象[18]。由于复合材料传动轴的固有频率较大,因此只需将其最大工作转速nmax与 一阶临界转速Ncrbe1进行比较,满足:nmax<0.75Ncrbe1。具体工程计算方法如下:

式中:Ncrbe为p阶 临界转速;fnbe为 固有频率;p为阶数;L为轴管长度;Ex为纵向弹性模量;Ix为惯性矩;m为 单位长度的轴管质量。

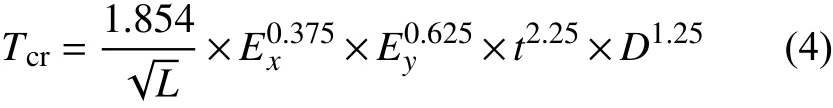

1.1.4 扭转稳定性设计

当传动轴的承载扭矩达到扭转屈曲转矩时,会使轴管发生屈曲稳定性破坏,实际设计时应保证传动轴的最大工作转矩小于扭转屈曲转矩:Tmax 式中:Tcr为 扭转屈曲转矩;Ex、Ey分别为纵向弹性模量和横向弹性模量;t为轴管厚度。 根据上述经验公式,基于复合材料力学,按如图2所示的计算流程,可得复合材料传动轴的性能指标参数,作为初始设计依据。 在某些特殊应用场合,如图3所示,还需关注直升机复合材料传动轴弹丸冲击后的剩余抗扭强度[19-20],此类复杂问题更加适宜通过有限元法进行求解。随着计算机辅助工程(computer aided engineering,CAE)软件不断成熟,ANSYS、ABAQUS等有限元分析软件被越来越多地应用到复合材料传动轴的结构设计研究中,以作为实验研究的延续和补充,可得到比一般工程理论解析设计方法更加精确、详尽的仿真结果。 图2 复合材料传动轴性能参数计算流程Fig. 2 Calculation process of composite transmission shaft’s performance parameters 复合材料传动轴由于其结构特点,一般被等效为薄壁长轴结构,常用有限元模型为壳体模型与梁模型。Hu等[21]基于连续壳单元研究铺层设计对复合材料空心轴扭转特性的影响,结果显示,轴管中的 ± 45°层靠近外表面时,可获得较大的扭转刚度。Barbosa等[22]将基于区间法的不确定性和灵敏度分析应用于复合材料传动轴的简化均质梁理论(simplified homogenized beam theory,SHBT)模型,评估不确定参数对驱动轴动态行为的影响。Ri等[23]基于等效模量梁理论(equivalent modulus beam theory,EMBT)研究考虑耦合效应的复合材料传动轴动态行为,发现受泊松效应影响,导致传动轴固有频率下降最大的为45°铺层;受弯扭耦合效应影响,导致传动轴固有频率下降最大的为30°铺层。 对比前述两种模型,实体层合单元模型考虑了构件厚度方向变形与法向应力的作用,更加符合实际情况。Prasad等[24]建立了复合材料传动轴的三维有限元模型,并通过扭转实验验证模型的有效性,研究发现复合材料传动轴比钢制传动轴拥有更高的扭转强度、抗扭刚度与固有频率。Henry等[20]将防弹损伤纳入复合材料传动轴的优化设计逻辑,并制备传动轴样件,验证了模型预测的弹丸冲击残余抗扭强度。 现阶段,复合材料传动轴的主流设计方法需要根据理论设计方法或有限元法中的强度准则/刚度准则提出以 ± 45°层为主、0°与90°层为辅的一系列铺层方案,通过比较各铺层下轴管的其他性能,从备选方案中选出综合性能最好的铺层。该方式下求解效率低,且设计过程带有一定主观性,对设计者的从业经验要求较高,容易陷入不好的局部解。随着人工智能技术的不断发展,越来越多的研究人员将有限元程序与退火算法[25]、遗传算法[26]、差分进化算法[27]等人工智能算法相结合,以复合材料层合结构的铺层厚度、角度及顺序作为优化变量,同时进行多项性能指标的设计,智能化程度较高,在满足使用要求的前提下自动求解出边界条件内的最优设计方案,以减轻传动轴质量、提高设计效率,保证传动系统平稳、安全运转。 图3 复合材料传动轴典型弹击损伤[20] (a)损伤前;(b)7.62 mm弹丸冲击;(c)12.7 mm弹丸冲击Fig. 3 Typical projectile impact damage with millimeter scale[20] (a)before impact shotline and laser sight;(b)7.62 mm projectile on driveshaft;(c)12.7 mm projectile on drive shaft 碳纤维增强复合材料(carbon fiber-reinforced polymer composites,CFRP)制品性能优异,因此在直升机复合材料传动轴中的用量大大超过芳纶纤维与玻璃纤维。根据传动轴的扭转特性分析可知,空心复合材料转轴上外部扭矩产生的剪切应力沿径向方向呈线性增大的趋势,在最外层处最大[28],因此Karimi等[29]通过将碳纤维与其他纤维进行混杂,根据线性降低的应力水平和混合规则来计算缠绕层合理的纤维混合比,得到如图4所示的成本-质量图,从而确定设计方案,以降低碳纤维用量、减少制造成本[30]。 图4 不同铺层数目下混杂纤维传动轴的成本-质量图[29]Fig. 4 Non-dominated solutions of the hybrid drive shafts for different layers[29] 直升机复合材料传动轴的基体材料目前以环氧树脂和乙烯基酯树脂等热固性树脂为主,强度高、纤维润湿性好、尺寸稳定性佳、固化收缩率低,且固化时无低分子物放出,但在冲击载荷下容易发生分层、抗疲劳性能较差。因此,未来复合材料轴管的基体材料可选择韧性更好的热塑性树脂,以满足传动轴更高的抗疲劳失效与损伤容限要求[31],且该类树脂还具备可回收利用、预浸料无需冷链储存等优异性能,具有广阔的发展前景。还可通过在复合材料体系中添加SiC[32]、碳纳米管(carbon nanotube transistor,CNT)[33]等颗粒进行改性,如图5所示,起到锁紧纤维束及增强纤维与基体间黏结强度的作用,优化制品力学性能。 复合材料传动轴的结构可分为金属/复合材料混合传动轴与纯复合材料传动轴两类,虽然结构不同,但成型方法基本一致。混合传动轴通过将复合材料固化在铝合金、铝镁合金等金属管内/外壁上,成型工艺简单、不需要脱模,且由于金属轴管的存在,方便使用焊接或机械连接的方式将传动轴固定在金属法兰上。但固化时不同材料接触面产生的残余热应力会导致整体结构承扭强度降低[34]、容易形成电偶腐蚀、且减重效果有限[35];纯复合材料传动轴受残余热应力影响较小,减重效果更加明显,是传动轴研究的主要发展趋势,目前多采用纤维缠绕工艺。 图5 SEM下CNT在纤维间的作用[33] (a)机械锁紧作用;(b)在纤维-基体间的连接作用Fig. 5 SEM images of CNT's effects[33] (a)mechanical locking status between the fibers;(b)connection between the fiber-matrix 缠绕成型技术通过将连续纤维浸渍树脂或使用预浸料/带,如图6所示,按照设计的铺层方式缠绕到圆筒状的芯模上,再经过固化、脱模等工序,完成主体直筒段的成型。缠绕过程中要求纱宽排布均匀,不能出现离缝或者搭接过密的情况。纤维缠绕工艺一般可分为三类:干法、湿法和半干法,具体工艺流程与特点如图7所示,其中,湿法缠绕成型虽然难以精确控制制品含胶量在制造过程中始终处于最优范围,但纤维排列平行度好,成本比干法缠绕低40%左右[36],在复合材料传动轴的成型工艺中应用最为广泛。Tariq等[37]研究了纤维缠绕层的设计对复合材料空心轴扭转特性的影响,发现螺旋缠绕层比环向缠绕层具有更高的扭转强度与抗扭刚度(如图8所示)。Cui等[38]测试了不同张力制度下复合材料传动轴的机械性能及残余应力,提出了确定最优缠绕张力的方法。基于现有复合材料传动轴湿法缠绕工艺,可考虑引入快速固化环氧树脂[39]作为基体材料,实现红外辅助在线加热固化,大幅提高生产效率。 图6 复合材料传动轴热固性湿法缠绕工艺示意图Fig. 6 Schematic diagram of thermosetting wet winding process for composite transmission shaft 图7 缠绕成型工艺流程图Fig. 7 Flow chart of composite winding process 图8 缠绕方式对纤维缠绕复合材料传动轴扭转特性的影响[37]Fig. 8 Effect of carbon fiber winding layer on torsional characteristics of filament wound composite shaft[37] 传统复合材料缠绕制件存在层间强度较低的不足,针对该问题,Hao等[40]采用三维编织技术成型坯件,然后基于真空辅助树脂传递模塑技术(vacuum assisted resin transfer molding,VARTM)在纤维套管中压注树脂、完成固化,可实现相对于金属轴60.18%的减重[41]。Zhao等[42-43]使用主成分分析(principal component analysis,PCA)和模糊聚类法(fuzzy clustering method,FCM)对3D编织复合材料轴管在扭转测试期间的声发射(acoustic emission,AE)信号进行分析,结果表明结构的抗剪强度随编织角度的增加而增大[44](如图9所示),破坏模式为基体开裂失效、纤维-基体剥离失效与纤维断裂失效。在此技术下,轴管中的纤维在空间内呈网状分布,提高了制件的层间强度和结构完整性[45],但成本过于高昂,现阶段无法实现工业应用。 图9 三维编织轴管不同编织角下的扭矩-转角曲线与破坏形貌[42-44]Fig. 9 Torque-torsion angle curve and failure morphology of 3D braiding composite shafts under different braiding angles[42-44] 热压罐固化成型主要利用热固性预浸料制备复合材料传动轴,通过将预浸料剪裁、铺放在模具上,利用真空袋密封置于热压罐中,经过一定时间的坯件流动压实过程和化学固化反应过程后得到最终制品。基于该种成型方式,崔静等[46]进行了固化过程中的变形预测分析,通过设计合理的芯模结构实现反向补偿,避免成型后为达到精度要求而对轴管进行二次机械加工。Zhang等[47]通过布拉格光纤光栅(fiber bragg grating,FBG)记录热压罐固化时复合材料层合结构的内部温度,并基于温度补偿法获得制件的热应变与冷却后的残余应变,实现固化过程的应变在线监测。该种成型方式下,可精确控制制品含胶量,力学性能优异,但设备复杂,人工成本和能源成本较大,且由于制件内部产生的热梯度可能会造成轴管固化不匀,产生残余变形,对结构性能产生不利影响。 热塑性复合材料韧性高、抗疲劳与抗冲击性能好,有助于提高传动轴的破损安全性能,且成型时不发生化学交联反应,回收后可进行二次熔融再加工,便于材料的循环利用,提高了制品的环境亲和性。对于热塑性复合材料传动轴,可基于原位固结技术[48],结合缠绕成型原理,利用激光[49]或热风[50]等作为热源,克服其黏度及成型温度较高的工艺难点,充分缩短生产时间、降低制造成本。但当前关于热塑性复合材料传动轴的原位固结成型研究较少,未来应着眼于进一步降低制品孔隙率,力争达到热压罐水平,为热塑性复合材料传动轴的高效、低成本制备技术研究奠定基础。 现阶段,复合材料传动轴的主要成型方式为热固性基体湿法缠绕工艺,为进一步提高制品性能与成型效率,可基于原位固结成型技术,利用热塑性复合材料优异的机械性能满足传动轴更高的抗疲劳失效及弹击损伤容限要求,并利用其可加热回收的特性,提高制件的环境亲和性。 复合材料轴管与金属法兰的连接部位是整体结构的薄弱区域,和金属结构相比,复合材料构件60%~80%的最终失效区域为接头部位[51],且金属法兰作为嵌入式部件,会对传动轴的性能指标产生很大影响[52],特别是固有频率的下降[53-54]。因此,对复合材料传动轴连接方式的研究对保证直升机传动系统的安全具有重大意义。 目前,机械连接、胶接和混合连接是复合材料轴管与金属法兰之间最为常用的三种连接方式(如图10所示)。 图10 复合材料传动轴常见连接方式 (a)机械连接;(b)胶接;(c)混合连接Fig. 10 Common connection modes of composite transmission shaft (a) mechanical joint;(b) adhesive bonded joint;(c) adhesive-bolted joint 机械连接是直升机复合材料传动轴的传统连接方式,通过使用铆钉或螺纹紧固件将复合材料轴管与金属法兰沿着径向方向贯穿连接在一起。Portemont等[55]研究加载速率对复合材料机械连接结构破坏行为的影响,实验结果表明,加载速率越高,损伤区域越小。Zhang等[56]建立了考虑剪切非线性的复合材料螺栓连接三维有限元模型,发现过大的螺栓预紧力会降低接头连接强度,并提出当螺栓与螺母具有足够刚度且能保持预紧力时,可有效抑制连接区域的二次弯曲效应和分层现象。何柏灵等[57]采用基于连续损伤力学的有限元方法,发现当连接区域0°铺层比例过高时,接头部位将由挤压失效转变为剪切破坏(如图11所示),承载能力随之降低;而增大螺栓直径,可使层合结构的损伤受到抑制,提高接头抗挤压能力。 该连接方式易于控制质量、抗剥离能力强[58]、便于拆卸[59]。但由于金属零件的存在,连接效率较低[60],且在复合材料轴管上开孔会破坏增强纤维的连续性,导致孔周容易在周期载荷作用下产生裂纹,抗疲劳性能较差[61]。 图11 复合材料机械连接失效机制[57] (a)挤压失效;(b)剪切失效Fig. 11 Failure mechanism of joint configuration[57] (a) bearing failure;(b) shear failure 胶接连接方式不需要开孔,以胶粘剂承担传载过程中的剪切应力,通过表面处理增加胶接面粗糙度或在粘结段表面开出按照一定角度均匀分布的多个轴向凹槽与周向凹槽,提高胶接强度。王华等[62]探索了最佳胶接强度对应的胶层厚度范围,发现胶层厚度过大时会使接头的破坏模式从剪切破坏转变为剥离破坏,降低结构承载力。Xu等[63]将胶层建模为一个独立的三维弹性体,研究胶层承载时在厚度方向上的应力变化规律。Aimmanee等[64]建立了变刚度复合材料轴管胶接接头的数学模型,通过将管状搭接接头离散化为有限数量足够小的分段,计算出轴管段的最佳纤维取向,从而使胶层环向剪切应力最小化(如图12所示)。 该连接方式质量较轻,但加工前需要对胶接区域进行细致的表面处理工作[65],性能受环境(湿、热、腐蚀介质)影响严重[66],使用时存在一定老化问题,且强度分散性大[67],无法传递大扭矩。 图12 胶接接头最佳纤维方向下的应力分布[64] (a) σ1;(b) σ2;(c) τ12;(d) σ3Fig. 12 Stresses distributions of adhesive joint under optimum fibre direction[64] (a) σ1;(b) σ2;(c) τ12;(d) σ3 混合连接的性能与特点介于机械连接与胶接连接之间,通过在连接区域预先制孔、涂胶后安装紧固件或在已固化的胶接连接结构中引入紧固件贯穿轴管与法兰,确保胶接面失效后连接结构不会立刻发生破坏。Chen等[68]设计了复合材料轴管混合胶铆接头,并研究其在–30~100 ℃大范围温度下的力学性能,发现接头强度在–30 ℃和100 ℃时分别下降了26%与43%,而在60 ℃下上升了8%,拥有比纯胶接方式更好的环境适应性。刘志明等[69]建立了胶螺混合连接接头的强度预测模型,发现螺栓在承载过程中强化了接头中的胶接部分,起到降低胶层剥离应力、阻止裂纹扩展的作用,结构的最终失效形式表现为层合板孔周的压缩失效。 该连接方式可以防止突然发生的灾难性损伤,提高传动轴连接位置处的破损安全性能,适用于对结构抵抗破坏风险能力要求较高的场合[70]。但成型过程较为复杂,需要同时进行开孔与表面处理工作,且对结构承载能力的提高效果有限[71],还需进一步优化研究。 除以上三种常见连接方式,现有的复合材料传动轴连接方式还包括齿形连接、异型连接、过盈配合连接等。 传动轴的齿形连接方式如图13所示,利用金属部件上的细齿与混合传动轴进行压装配合,使得连接件齿形咬合进铝轴表面,产生对应的啮合齿形,以结合压力产生的摩擦力和细齿之间的配合传递扭矩[72]。压装时将一外支撑金属环套在轴管外部,起到阻碍装配过程中轴管径向膨胀的作用[73]。后为实现该接头在纯纤维复合材料传动轴上的应用,通过将带齿金属零件插入在内壁放置有粗糙金属膜的复合材料轴管内部,迫使金属膜在压力作用下发生变形,产生与金属齿配合的内齿形。该连接方式避免机械连接时复合材料轴管孔周的应力集中现象与胶接时容易产生的弱胶接问题,具有承载能力强、可靠性高、加工难度适中、环境适应性好、可设计性强等优点,但在压装时易造成复合材料层合结构的损伤,且由于接头中存在金属辅助部件,难以满足更高的减重要求。 过盈配合连接[74]通过施加缠绕张力,以轴管与金属法兰间形成的干涉力传递扭矩,影响连接强度的主要因素为连接长度、径向接触压力与表面粗糙度。从减重角度看,该连接方式不需要使用紧固件或黏合剂,因此连接效率最高,但实际连接强度较低,仅能作为一种辅助手段,提高接头抗剥离应力的能力。 图13 传动轴齿形连接方式Fig. 13 Teeth connection of transmission shaft 异型连接要求复合材料轴管与金属法兰为非圆截面,传扭时,外加集中力将转化出一部分由轴管截面承担的拉压载荷[75],从而降低了胶层中的剪切应力,使得连接强度得到提升。但该连接方式制造工艺非常复杂,目前只停留在设计与实验阶段。 现阶段,复合材料传动轴的各连接方式均存在一定弊端。由于直升机传动系统连接技术的发展趋势是无附加金属部件连接,因此在未来研究工作中可参考预紧力齿形连接技术(pre-tightened teeth connection,PTTC)[76],改进传统齿形压装方式,依靠复合材料齿与金属齿的配合而非压装进行传扭,并结合过盈配合连接的设计思路,通过大张力缠绕技术[77]赋予齿形接头一定的径向成型压力,提高连接结构的减重效果、避免轴管损伤。 复合材料传动轴比金属传动轴的承扭能力更强、质量更轻、固有频率更大,可使传动系统在稳定安全的运行条件下达到良好的节能效果,但国内相关研究较为落后,在国产直升机中尚未得到广泛应用。综合分析现有直升机复合材料传动轴在结构设计、制备技术与连接方式等关键技术的研究现状后,认为未来该项技术的发展应着重从以下三个方面入手,以供相关科研工作者及工程技术人员参考: (1)深入算法优化CAE辅助设计研究。几何结构与铺层方式是复合材料传动轴设计的关键内容,需权衡不同的管径、壁厚、铺层顺序和铺层角度满足实际性能要求。当前主流设计方法通常需要根据强度准则或刚度准则提出一系列铺层方案,然后计算对应铺层下轴管的其他性能,经过比较,从备选方案中选择最合适的铺层,效率较低,且带有一定主观性,容易陷入不好的局部解。因此,可考虑在实际设计中将人工智能算法与有限元分析技术相结合,通过定义合适的边界条件,在智能算法中嵌套有限元模型,经过不断迭代,自动、全面、精确地求解出最优设计方案。 (2)优化构件使用安全性与环境亲和性、提高生产效率。目前直升机复合材料传动轴多采用热固性复合材料,抗冲击能力较差且降解困难。采用热塑性树脂作为基体材料,不但能够提升制品的韧性和抗疲劳性能,增强传动轴的弹击生存能力,还可利用其可以反复加热使用的特性,实现回收利用,具有广阔的发展前景。同时,在未来研究工作中,应深入探索热塑性复合材料传动轴原位固结缠绕技术的相关工艺难点,力争使制品性能达到热压罐水平,并大幅提高生产效率。 (3)优化接头形式。复合材料传动轴的连接区域是整个结构的薄弱部位,对比其他连接方式,齿形连接避免了机械连接时复合材料轴管孔周的应力集中现象与胶接时容易产生的弱胶接问题,是一种较好的连接方式,但在装配时易造成复合材料层合结构损伤,且由于接头中存在金属辅助部件,难以满足更高的减重要求。因此可考虑采用较轻的复合材料代替齿形接头中压装产生的金属内齿形,依靠复合材料齿与金属齿的配合而非压装进行传扭,起到提高接头减重效果、避免轴管损伤的作用。

1.2 有限元法

2 制备技术

2.1 缠绕成型

2.2 三维编织VRTM成型

2.3 热压罐固化成型

2.4 原位固结成型

3 接头连接方式

3.1 机械连接

3.2 胶接

3.3 混合连接

3.4 其他连接方式

4 未来发展趋势