小型随行工装在车身车间的应用

2021-06-04张振祁玉新

张振,祁玉新

(上汽通用汽车有限公司整车制造部,上海 201201)

关键字:分拼线;随行工装;系统组成

1 引言

随着汽车行业的高速发展以及人们对汽车品质追求的不断提高,汽车设计形式的个性化与多元化成为必然的发展方向。整车厂为满足不同消费层级的多元化的市场需求就需要不断进行多平台多车型的开发,以此来迎合消费者的需求从而提高销量占领市场。在当前的市场背景下,提高车身车间分拼线的多车型柔性共线生产成为降低制造成本提高市场竞争力的一个重要因素。而车身车间生产线工装的复杂性与特殊性有别于油漆车间与总装车间,尤其是底板和侧围的分拼定位工装由于涉及到不同产品造型导致定位基准无法做到共用设计,导致分拼线体很难做到多平台共线生产。

随行工装系统在车身车间的应用给这个难题带来一个良好的解决方案。顾名思义,随行工装就是工装与传统的机运传输托盘集成在一起,零件在其上定位后保持匹配关系不变,工装随零件一起在工位间进行传输的一种特殊机运形式。

大型随行工装主要应用高节拍的整车厂车身车间的主线区域,具有高精度、高负载、高速传输等特点[1]。小型随行工装主要应用于分拼线,由于使用工况的差异,相较于大型随行工装,具有同样的高定位精度但负载能力变小,同时传输速度更快。

本文将基于小型随行工装特点,对其系统构成进行介绍。

2 小型随行工装系统

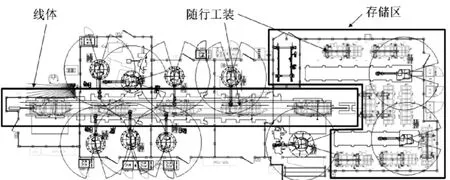

典型的小型随行工装系统由三部分构成:随行工装、线体、存储区。线体是随行工装系统的工作区域,相当于传统雪橇传输的滚床线体;存储区一般布置在线体末端,负责储存非工作车型的随行工装;而随行工装本体根据生产排产需求在线体与存储区之间进行上下线切换。三者之间的相对布局如图1所示。

图1 小型随行工装系统布局图

2.1 随行工装线体

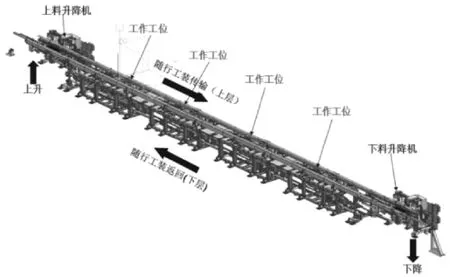

传统雪橇及大型随行工装机运主要用于主线区域,会跨越不同线体进行传递,完成工艺之后通过二层机运平台返回至起始位置,在车身车间内部形成一个大的循环。而不同于雪橇及大型随行工装,小型随行工装只应用于分拼区域。不同的分拼在线体长度及随行工装定位形式上都有差异且一般都在线体内部完成全部工艺,因此小型随行工装的线体都是双层自循环框架结构,详细结构如图2所示。

图2 小型随行工装线体结构图

考虑到安全问题及人机工程问题,零件常规都是在随行工装线体线头的升降机处于低位状态时通过人工或者自动的形式上料到随行工装上进行定位,之后升降机上升并将随行工装传递到线体框架上层的工作工位来完成规划的工艺。在线尾升降机处于高位时进行零件下料与随行工装切换等工作,之后升降机下降将随行工装传输到线体框架下层返回到线头升降机完成一个完整的工作循环。

2.1.1 升降机

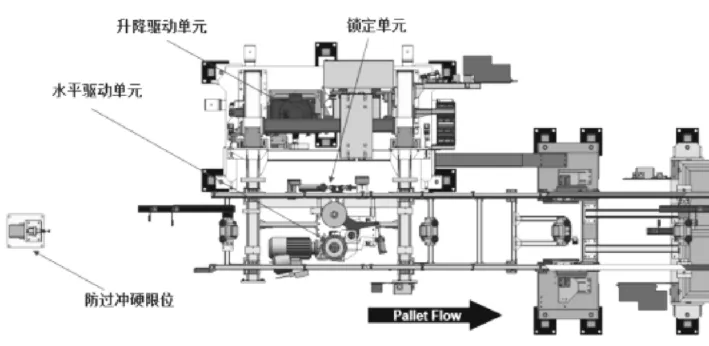

考虑到小型随行工装系统的负载一般不超过500KG,为了满足上料可达性并提供更多的工艺可操作空间,升降机一般采用单侧双柱悬臂式升降机。升降机含升降驱动单元、水平驱动单元、与上层或者下层机运对接的导轨及锁定单元,并根据随行工装的运行方向设置对应的地面固定式防过冲硬限位单元以及升降单元配重块的防坠落装置。升降机示意图如图3所示。

图3 升降机示意图

2.1.2 驱动单元

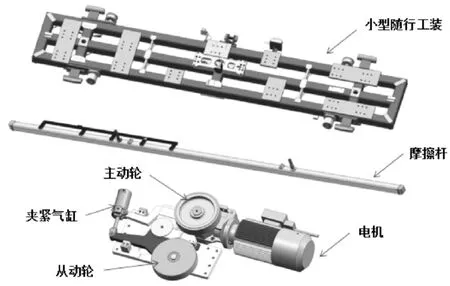

小型随行工装的驱动单元采用伺服电机直接带动摩擦轮,摩擦轮驱动摩擦杆,摩擦杆带动小型随行工装在导轨上前进[2]。详细结构如图4所示。

图4 小型随行工装驱动单元结构图

系统运行时,电机与主动轮直连并固定在线体框架上,摩擦杆落在主动轮与从动轮之间,通过夹紧气缸带动从动轮夹紧摩擦杆来提供摩擦力,摩擦杆通过两个主销带动随行工装前进。主销与随行工装销孔之间为间隙配合,只做动力传输功能而不参与系统定位。

2.1.3 定位系统

小型随行工装的传输系统提供的定位精度不足以满足工艺需求,因此在工作位置停止后仍需要额外的定位系统来提高零件与随行工装的整体位置度。

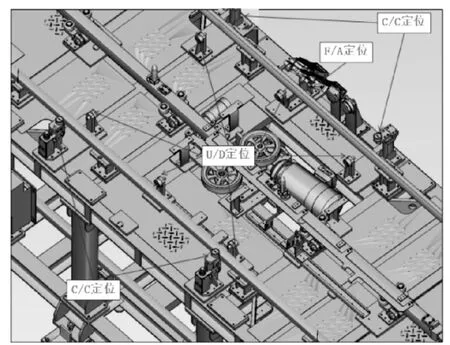

定位系统由6个高低向(U/D向)定位,2对左右向(C/C向)定位以及1个前后向(F/A向)定位组成,定位精度达到±0.1mm。定位系统分解如图5所示。

图5 小型随行工装定位系统示意图

为保证定位精度,随行工装在进入工作位进行定位时会将导轮与导轨脱离。为了减少传输与定位的时间,小型随行工装系统并未采用升降式脱离方式,而是通过随行工装本体在减速过程中的冲量冲上工位侧高于导轨的U/D向定位轮进行定位,C/C向定位通过2对定位轮对随行工装本体的位置进行纠正。驱动系统能够保证随行工装本体停止运动后前后向定位精度达到±0.5mm左右,之后通过工位侧F/A向夹头将位置修正到±0.1mm。

2.2 存储区

由于随行工装系统把机运传输托盘与专用工装结合在一起,当共用生产线上增加无法共用当前现有工装的产品时就需要新引入一种全新的随行工装本体,且共线生产的产品越多需求的随行工装本体数量越多。这导致随行工装本体的数量远远超过线体上能够容纳的能力,这些多出的随行工装就需要进入专用的存储区进行存储。

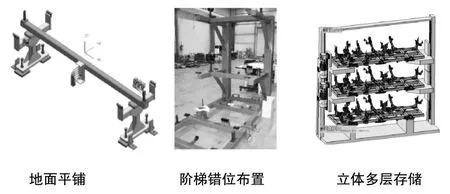

存储区内需要包含切换单元、存储单元及上下线单元等必备组件,并根据随行工装的车型切换方式按需设置在线标定单元。考虑到线旁空间、设备可达性以及后续扩展性等不同因素,存储区内的存储方式可以采用地面平铺、阶梯式错位布置、多层存储或组合应用等多种方式。存储方式示意图如图6所示。

图6 小型随行工装存储方式示意图

无论采用何种存储方式,每个存储位上都需要有定位机构、车型识别及随行工装在位识别等基本配置,方便车型切换时能够正确抓取待切换随行工装并将切换下的随行工装放入空的存储位。

2.3 随行工装本体

小型随行工装的本体由上部零件定位工装与底部框架两部分组成。

零件定位工装与传统固定式工装概念相同,随行工装底部框架结构如图7所示。

底部框架上包含与线体导轨对应的滚轮,与框架上定位系统对应的定位块,与线体控制模块进行通讯的传感器等内容。

单一车型的小型随行工装本体的数量可以由公式 1确定,在现有系统中引入新的随行工装所增加的数量则取决于该车型的产能规划及工厂的生产模式。

式中:

A为随行工装总数,结果向上取整;

X为线体工位数量(包含升降机);

Y为工位节拍。

如文中图1所示典型小型随行工装线体工位数为5个,生产节拍为60秒,则总需求随行工装数量为A=5+5.5*(5-1)/60+1=6.37,向上取整为7个。

图7 小型随行工装框架结构示意图

3 结束语

通过上述介绍可知,小型随行工装系统采用特殊的驱动单元与定位单元可将整体机运传输时间降低到 5~6秒[3],在产能规划为40JPH的工厂与传统分拼线采用的机器人搬运相比,工位实际利用率提升10%,并且工厂产能规划越高提升比例越显著。工位利用率提升可以直接节约大量机器人、焊接、涂胶等设备投资。

在引入新产品时可以离线制作标定好随行工装本体后直接导入现有系统,无需额外停产改造时间,大大减少新产品引入造成的产能损失。同时这种工装切换方式能够最大化利用生产设备,减少分拼线数量,为多车型共线生产降低生产投资成本提供有力保证。