污泥-稻壳-木屑混烧灰胶凝性能及重金属浸出特性研究

2021-06-03宋国林

宋国林

(内蒙古路桥集团有限责任公司,内蒙古 呼和浩特 017000)

0 前言

污泥是污水处理过程中的副产物,随着城镇化水平逐步提升,污水处理能力以及污泥产生量与存量激增[1-2]。常见的污泥预处理或最终处理方法主要有脱水、干化、焚烧、热解以及好氧堆肥、厌氧消化等。流化床污泥焚烧技术具有减量化和资源化特点,成为污泥资源化利用的重要方式和研究热点[3-4]。将污泥与生物质如稻壳、木屑等混合燃烧不仅可以明显改善污泥燃烧性能,缩短燃烧温度范围,提高燃烧速率,降低灰分产率,通过混烧也可以促进农林废弃生物质的能源化再利用[5-6]。生物质加入污泥中混烧还可以抑制污泥中重金属的挥发,同时有效降低灰渣中重金属的浸出[7]。由于污泥灰中富含硅铝铁等化合物,且经过焚烧处理后,灰渣中含有一定玻璃相物质,具有潜在胶凝活性[8]。与粒化高炉矿渣、粉煤灰等矿物掺合料相比,污泥焚烧渣中所含有的玻璃相物质较少、活性较差[9]。利用污泥混烧灰渣制备胶凝材料替代部分水泥,对污泥焚烧渣的潜在活性以及适当的水化活性激发方式进行研究,不仅可以节约自然资源,还有助于污泥混烧灰渣的资源化和无害化利用。本文以污泥、稻壳及木屑的混烧灰为研究对象,制备基于污泥生物质混烧灰的胶凝材料,探讨其水化活性与水化产物,并通过固化试验评价其重金属浸出特性。

1 试验

1.1 原材料

污泥:取自某市城市污水处理厂,经过机械脱水处理后含水率为80%,将其贮存在4℃的冷冻设备中;稻壳和木屑:用球磨机在3000r/min下研磨10 min,过0.3 mm筛,然后在105℃烘箱里干燥2 h,用于后续试验;钢渣粉:转炉钢渣经球磨机研磨制得,比表面积约350 m2/kg;水泥:P·O42.5水泥,比表面积为363 m2/kg,主要物理力学性能见表1;减水剂:萘系减水剂,粉体,减水率23%;砂:ISO标准砂。

表1 水泥的物理力学性能

1.2 试验方法

1.2.1 混烧灰制备

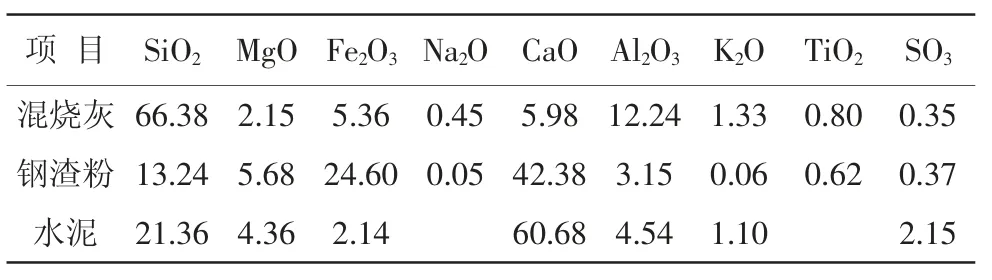

由于污泥的热值较低,含水量以及部分重金属元素含量较大[10],混烧灰中污泥掺量为30%;稻壳具有较高的热值,是目前生物质焚烧发电中常用的原料,较大掺量的稻壳经过焚烧后得到的稻壳灰硅含量较高,易于作为掺合料应用于水泥基材料制备中[11],混烧灰中稻壳掺量为60%;掺加木屑可以改善污泥的干化性能[12],混烧灰中木屑掺量为10%。将原料预先搅拌、混合均匀,干化至含水率为30%,采用压力成型得到生物质复合燃料。将破碎后的生物质复合燃料送入小型流化床并在850℃焚烧,本文所用的混烧灰渣(以下简称混烧灰)主要为复合燃料焚烧后的底渣,表2为混烧灰及其它主要原材料的主要化学成分。

表2 混烧灰及其它原材料的主要化学成分 %

1.2.2 复合胶凝材料制备

利用混烧灰的潜在火山灰活性以及钢渣粉和水泥作为碱性激发剂制备复合胶凝材料,具体的配比见表3。胶砂试验中,砂率为2.75,水胶比为0.5。减水剂掺量为胶凝材料质量的0.5%。按照表3的配比,先将钢渣粉与混烧灰干混30 s,然后加入水泥,继续干混30 s,制备胶砂试件时,将标准砂加入到上述混合粉料中干混20 s,加入一定量的掺有减水剂的水搅拌120 s,然后成型静置,脱模和养护。

表3 复合胶凝材料的配比

1.2.3 强度与水化性能测试

按照GB/T1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测试胶凝材料的标准稠度用水量、凝结时间与安定性;按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》测试胶砂的物理力学性能;采用SEM和XRD对水化产物进行形貌及矿物相分析表征;采用微量热仪同步监测水泥浆体在水化过程中的发热量变化情况。

1.2.4 重金属浸出特性测试

采用毒性特性浸出试验程序(TCLP)考察混烧灰及固化后胶砂试件中重金属元素的浸出特性。液固比为20∶1,醋酸浸出液的pH值为2.88,浸出试验结束后取上清液过滤,利用ICP-AES对滤液进行重金属浓度检测,比较原材料混烧灰与基于混烧灰制备的胶凝材料胶砂试件的重金属浸出情况。

2 试验结果与分析

2.1 复合胶凝材料的工作性(见表4)

表4 复合胶凝材料的工作性

由表4可见,由于混烧灰掺量的改变,复合胶凝材料的工作性差异显著。纯水泥(OPC)的标准稠度用水量最小,增加替代材料(混烧灰、钢渣粉)的用量,需水量增加;混烧灰掺量不变的情况下,需水量变化较小。可能是由于生物质复合燃料焚烧不充分,混烧灰中含有残碳以及研磨过程中混烧灰中闭孔结构被

破坏导致需水量增大[13]。增大替代材料用量,浆体的流动度减小,流动度的变化规律与需水量相似。掺入替代材料,与OPC相比,初凝时间缩短而终凝时间延长。这是因为需水量较大,替代材料的吸水能力更强,水化反应更早发生,而终凝时间的延迟则是因为替代材料的水化活性较弱所致。大掺量混烧灰复合胶凝材料的安定性稍差,与混烧灰的化学成分有较大关系。

2.2 复合胶凝材料胶砂强度(见图1)

图1 复合胶凝材料胶砂试件的抗压与抗折强度

由图1可见,与纯水泥胶砂试件相比较,替代材料的加入降低了试件的抗压和抗折强度。3d时,增加替代材料的用量,特别是混烧灰的用量,增大了需水量,试件内部孔隙率较大、表面较为松弛,因此强度较低。7~28d时开始出现火山灰反应,水化产生的Ca(OH)2逐渐消耗,通过水化反应形成了更为致密的水化产物,因此,养护7 d后试件的强度得到较大程度的提高。当混烧灰掺量保持不变,增加钢渣粉的用量而减少水泥的用量,试件的早期强度下降明显;当钢渣粉用量保持不变,增加混烧灰的用量(40%增大到50%)而减少水泥的用量时,7、28 d胶砂强度降幅不大。这说明,大掺量替代材料使用将显著降低试件强度,当钢渣粉保持一个较低的替代水平不变时,适当增加混烧灰的掺量替代水泥,试件的强度变化较小。

2.3 复合胶凝材料浆体的水化热

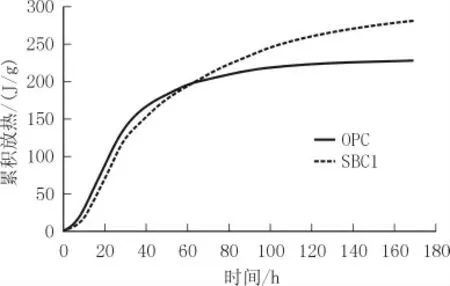

对比了OPC与SBC1的水化放热及累积放热曲线,结果如图2、图3所示。

图2 复合胶凝材料浆体的水化放热曲线

图3 复合胶凝材料浆体的累积放热曲线

由图2可知,对应放热速率曲线上的第1个放热峰为水化反应的快速反应期;在放热速率曲线达到峰值后,水化反应逐渐进入衰退(结束)期,放热速率逐渐趋近于0。经过0.3 h左右的水化后,2个样品均产生了尖而窄的放热峰,该峰主要是由于钙矾石的快速生成而引起的。混烧灰和钢渣粉的加入延缓了水泥的水化,混烧灰-钢渣粉-水泥体系中熟料含量相对较低,因而浆体中Ca(OH)2含量较少,复合体系中的Ca(OH)2晶体成核生长所需时间更长,所以水化的诱导期延长。并且混烧灰的加入使得主放热峰向右偏移,说明水化过程的推迟。

由图3可知,水化反应前期,纯水泥OPC的累积水化热较大,而反应进行一段时间后(接近或者大于3 d),替代材料水化进程加速,以及火山灰效应的存在,使得SBC1复合胶凝材料浆体的累积水化放热量增大。

2.4 水化产物分析

SBC1复合胶凝材料净浆的XRD图谱见图4,矿物组分定量计算结果见表5。

图4 SBC1复合胶凝材料净浆的XRD图谱

由表5可知,SBC1试件的7 d和28 d水化产物最主要的组成相为无定形物质,含量分别达到69.61%和66.38%。随着养护时间的延长,非晶体含量逐渐减少,方解石含量增大。混烧灰的加入导致经过7 d水化后水泥的水化产物氢氧化钙CH已经基本消耗殆尽,这主要是由于混烧灰的稀释作用使得CH的生成量变小,并且火山灰反应会消耗CH。混烧灰基复合胶凝材料体系中,钙矾石AFt含量随着龄期的延长有所减少。而混烧灰体系中钾盐和钠盐含量高,导致水铝钙石含量较大,钾盐和钠盐的溶解加速了Cl离子在浆体中的溶解,进而与Ca-Al基水化产物发生反应,生成更多的Ca-Al-Cl新相。

2.5 重金属浸出

由污泥焚烧得到的灰渣中保存了大部分原污泥中赋存的重金属,因此对于混烧灰中重金属浸出特性的研究将有助于评价混烧灰的环境冲击性以及指导资源化利用。表6为混烧灰渣及复合胶凝材料胶砂试件的重金属浸出结果。

表6 TCLP浸出实验结果

由表6可见,参考GB 8978—1996《污水综合排放标准》,未经固化的混烧灰中Fe和Mn元素浸出浓度超过标准,而复合胶凝材料的自胶凝固化作用抑制了混烧灰中主要重金属元素的迁移,重金属元素的浸出浓度均符合污水排放要求。

3 结论

(1)按m(污泥)∶m(稻壳)∶m(木屑)=3∶6∶1掺烧得到混烧灰,复配钢渣粉、水泥可以制备复合胶凝材料。与纯水泥相比,该复合胶凝材料的标准稠度需水量增大、流动度减小,初凝时间缩短而终凝时间延长。

(2)替代材料(混烧灰、钢渣粉)的使用降低了胶砂试件的强度,当钢渣粉保持较低掺量时,适当增加混烧灰的掺量替代水泥,试件的强度变化较小。

(3)替代材料(混烧灰、钢渣粉)的使用使得复合胶凝材料浆体的水化诱导期延长,主放热峰向右偏移,说明水化过程的推迟。由于火山灰效应的存在,复合胶凝材料体系的累积水化放热量增大。XRD分析结果表明,复合胶凝材料的水化产物中最主要为无定形物质。

(4)复合胶凝材料的自胶凝固化作用抑制了混烧灰中主要重金属元素的迁移,浸出浓度均符合污水排放要求。