氯乙酸法生产甘氨酸的新型催化剂研究

2021-06-03袁志强

廖 霞,袁志强,唐 涌,罗 茜

(1.四川省乐山市福华通达农药科技有限公司,四川乐山 614800; 2.四川福思达生物技术开发有限责任公司,四川成都 611130)

甘氨酸又名氨基乙酸,结构式为NH2CH2COOH,是结构最简单的氨基酸类化合物。甘氨酸分子中同时具有酸性和碱性官能团,在水溶液中为强电解质,在强极性溶剂中溶解度较大,基本不溶于非极性溶剂,而且具有较高的沸点和熔点,通过对水溶液酸碱性的调节可以使甘氨酸呈现不同的分子形态[1]。甘氨酸用途非常广泛,应用于农业、医药、饲料和食品,以及制取其他甘氨酸、表面活性剂等领域中,市场潜力巨大,行情看好[1]。

甘氨酸生产工艺路线有很多,但国内具有工业化发展前景的生产工艺主要为氯乙酸氨解法。此方法以乌洛托品为催化剂,氯乙酸、氨水为反应原料,在常压条件下于水相或醇相中合成,具有原料易得、反应条件温和、设备投资少等优点[2]。

根据原料不同,该法又可分2种工艺[3,4]:⑴ 水相或醇相中以乌洛托品、氯乙酸、氨水(氨气或液氨均可)为原料合成;⑵ 水相中以碳酸铵或氨基甲酸胺、氯乙酸、氨水为原料合成。国内的生产方法以前者为主,收率在70%左右。后者收率约42%,很少用于工业化生产。由于水相合成甘氨酸所消耗乌洛托品量较大,且乌洛托品价格较高,无法回收,成本较高,而以醇溶液代替水溶液则会大大降低乌洛托品的消耗量,从而降低生产成本。反应方程式如下:

图1 氯乙酸法工艺路线

氯乙酸氨解法的优点是原料易得,合成工艺简单,对设备要求不高;但此工艺路线也存在较多缺点:反应温度高,反应时间较长,溶剂用量较大,副产物氯化铵等无机盐类物质难以除去,产品质量差(甘氨酸纯度<98%),精制成本高,作为催化剂的乌洛托品难以回收循环使用,造成原料的极大浪费,导致生产成本增加,并造成较严重的环境污染[3-5]。

乌洛托品催化剂在甘氨酸生产工艺中存在的缺陷主要有3点:⑴ 反应为酸性环境,温度的升高,导致乌洛托品分解为甲醛,而甲醛又与甘氨酸发生副反应,生成CH2=NCH2COOH,消耗了大量的已生成的甘氨酸,降低了甘氨酸的收率,影响了产品的提纯[5]。⑵ 甘氨酸生产中,乌洛托品以水溶液加入,带入了大量水分,导致氯化铵与甘氨酸分离时需使用大量甲醇,增加了甲醇的使用量[6]。⑶ 在生产甘氨酸的反应中,从乌洛托品的加入,到产物甘氨酸的产出,乌洛托品与醇液一起到醇液回收装置,然后与蒸馏残液到污水处理系统,始终无法回收,造成了催化剂乌洛托品用量的大幅提高,造成生产成本的上升[5]。因此,寻找一种更加高效的氨解反应催化剂是改善现有氯乙酸法甘氨酸生产工艺技术的有效途径。

本文主要针对催化剂展开研究,旨在开发一种高效、可循环使用、无污染、清洁型的新型催化剂。

1 试验部分

1.1 主要试剂、仪器

3,5-二甲基吡啶(质量分数99%,武汉华翔科捷生物技术有限公司);3,8-二甲基喹啉,美国进口,质量分数99%;乌洛托品、氯乙酸为公司自产工业级标准,其他原料均为商业可得的国产工业级,未经处理直接使用。

BA224S-CW型电子天平(200 g/0.1 mg,赛多利斯科学仪器有限公司);GC7820A型气相色谱仪(美国安捷伦公司);C30型气流烘干器(北京科伟永兴仪器有限公司);S312-90W型电动搅拌器(上海互佳仪器设备有限公司);SXKW-1000型电热套(北京中兴伟业仪器有限公司);JIDI-4D-WS型离心机(广州吉迪仪器有限公司);PHS-3C型酸度计(上海精密科学仪器股份有限公司)。

1.2 试验方法

在装有搅拌器、温度计、回流冷凝器的四口烧瓶中加入9.5 g催化剂、95.0 g氯乙酸、甲醇溶液250 mL,升温至60~65 ℃,搅拌下缓慢通入氨气43.2 g,通氨时间2 h,维持pH在7~8,通氨完毕后保温2 h至终点,再冷却至5~10 ℃,形成甘氨酸沉淀结晶,经离心分离后,结晶用甲醇洗涤,甩干后经干燥得成品甘氨酸。

1.3 催化剂种类选择

在有机反应中常用的催化剂主要分为有机类催化剂和无机类催化剂。甘氨酸反应中既有酸又有碱,无机类催化剂主要为金属、过渡金属及其氧化物,易于与酸碱反应,不适用于氯乙酸氨解反应。有机类催化剂中,传统的氯乙酸制备甘氨酸中使用的催化剂乌洛托品结构具有两大特性:①含有叔胺;②呈环状。根据反应物特性及结构相似原理,试验选择同时含有叔胺与环状结构的吡啶与喹啉类物质研究其对氯乙酸氨解反应的催化活性。试验中选择了性质较稳定的吡啶类催化剂3,5-二甲基吡啶和喹啉类催化剂3,8-二甲基喹啉进行了研究。

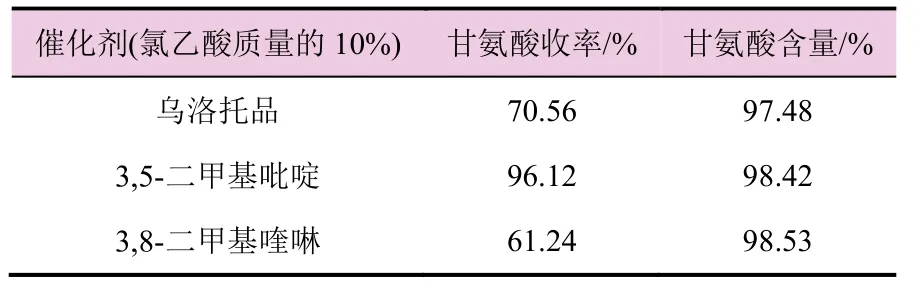

以等量的乌洛托品、3,5-二甲基吡啶、3,8-二甲基喹啉做对比试验,研究它们的催化效率。以传统乌洛托品用量为基准,试验设计催化剂的用量均为氯乙酸质量的10%,在等量的催化剂、氯乙酸的醇溶液中通入氨气反应,其他反应条件保持不变,甘氨酸收率情况如表1所示。

表1 催化剂种类对氨解反应的影响

由表1数据可知,当催化剂用量为氯乙酸质量的10%时,乌洛托品为催化剂时甘氨酸的收率较低为70.56%,3,5-二甲基吡啶为催化剂时甘氨酸的收率最高为96.12%,3,8-二甲基喹啉为催化剂时甘氨酸的收率最低为61.24%,故3,5-二甲基吡啶的催化效果最佳,且甘氨酸含量达到一等品98.0%以上(HG/T 2029—2004)。

1.4 催化剂用量优化

在传统氯乙酸法甘氨酸生产中,作为催化剂的乌洛托品用量较大,一般为底物氯乙酸质量的10%左右,有的甚至高达15%~20%,且往往能回收重复利用的较少,甚至根本无法回收再利用。这无疑是原材料成本组成中的一大累赘。另外,从资源利用方面考虑,这也是对资源的一大浪费。鉴于此,笔者针对新催化剂的用量对氨解反应的影响进行了研究。

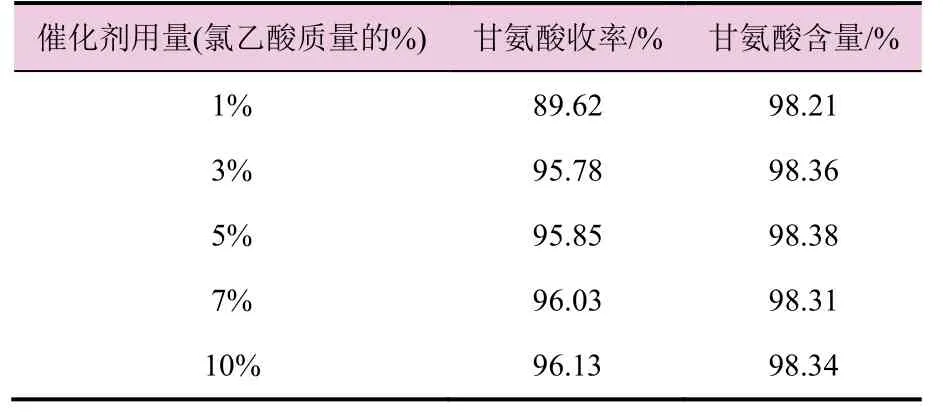

保持其他反应条件不变,将催化剂3,5-二甲基吡啶的用量分别调整为氯乙酸质量的1%、3%、5%、7%和10%,甘氨酸收率情况如表2所示。

表2 催化剂用量对氨解反应的影响

由表2数据可知,当催化剂用量为氯乙酸质量的3%时,反应收率为95.78%,且甘氨酸含量达到一等品98.0%以上(HG/T 2029—2004),而继续增加催化剂用量时,反应收率虽有所上升但涨幅偏小。因此,本着清洁环保的生产理念,将催化剂的用量控制为氯乙酸质量的3%,以降低生产成本。

1.5 催化剂的回收套用

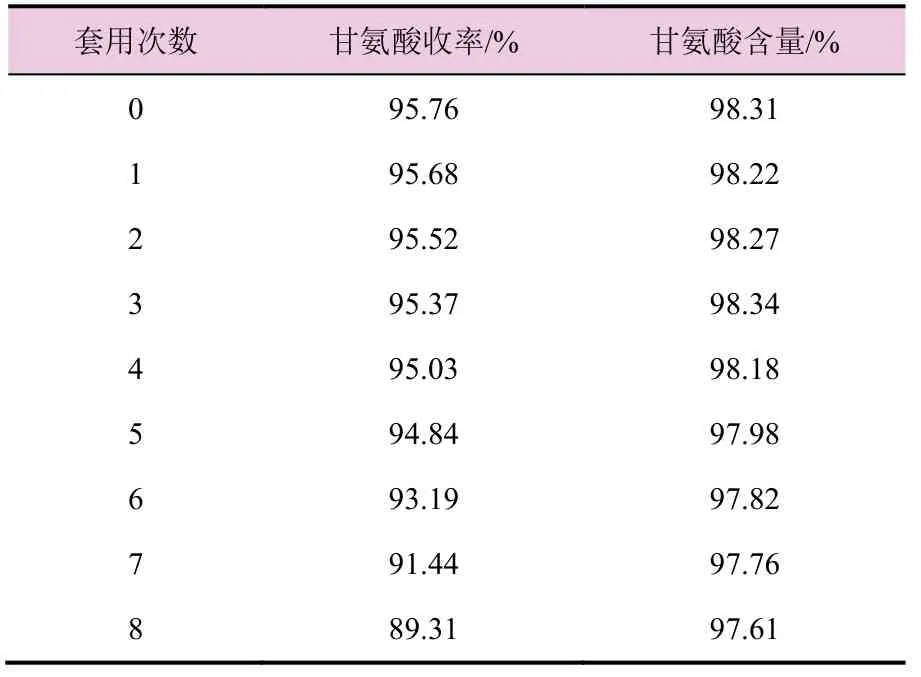

试验将离心分离后的母液(250 mL)循环套用,对比结果如表3。

表3 母液套用次数对反应的影响

由表3数据可知,随着母液套用次数的增加,甘氨酸收率呈逐步下降趋势,套用7次后,收率仍能达到90%以上,远高于乌洛托品做催化剂的甘氨酸收率。催化剂3,5-二甲基吡啶为无色液体,熔点-12 ℃,沸点163~164 ℃,不溶于水,溶于醇、醚,相对密度0.95,性质稳定。在氯乙酸氨解反应中,3,5-二甲基吡啶不与反应物、生成物反应,不分解,不影响甘氨酸质量。在醇分离氯化铵与甘氨酸后,含催化剂的母液直接套用回反应体系,大大减少了催化剂的消耗,在生产中只需少量补加新鲜催化剂,保持催化剂的用量为3%即可。催化剂的消耗降低到原工艺的1/30~1/20。虽然3,5-二甲基吡啶的市场价较乌洛托品高,约为3万元/t,但其用量少,与乌洛托品作催化剂相比,同比降低了约60%~70%的催化剂成本,并且避免了催化剂分解带来的环境污染风险,为甘氨酸生产工艺实现清洁化奠定了基础。

2 结 论

通过对催化剂的筛选及生产条件优化,以3,5-二甲基吡啶代替传统氯乙酸法甘氨酸工艺中的催化剂乌洛托品,甘氨酸收率提高到95%以上,含量可达到98%以上。试验中,催化剂3,5-二甲基吡啶用量大幅减少,且含催化剂的母液可套用回体系,回收套用7次,收率仍能达到90%以上,生产中只需少量补加新鲜催化剂,催化剂的消耗大幅减少,从而降低了生产成本,并避免了催化剂分解带来的环境污染风险,对甘氨酸生产工艺的绿色清洁化作出了重要贡献。