磷酸二铵造粒机改造提升产品质量

2021-05-31廖国刚陈豆林邓永达潘自立

廖国刚,陈豆林,邓永达,郑 映,潘自立,钟 炀

(瓮福(集团)有限责任公司,贵州 福泉 550501)

瓮福(集团)有限责任公司瓮福化工公司(以下简称公司)磷酸二铵装置于1999年3月建成,最初为粒状重过磷酸钙(GTSP)装置,后根据国家产业政策并结合市场实际和装置自身的特点,改造为磷铵装置,主要生产粒状磷酸二铵和磷酸一铵。经过多年的生产运行,部分设备及生产工艺控制已经不能满足当下产品质量的需求,产品质量尤其是外观质量低于国内同行业的其他生产装置。

针对当前状况,研究对造粒工段部分设备升级改造,优化工艺流程,从而增加生产控制的稳定性和可操作性,最大限度提升产品质量。

1 造粒工段改造

影响磷酸二铵产品外观质量的核心因素在于造粒工况,在操作控制参数不变的情况下,产品外观质量主要受到造粒机内件布局、物料停留时间、返料比等方面的影响。为解决产品造粒稳定性问题,对造粒机进行局部整改,达到了生产需求,满足了产品质量指标。

1.1 增加物料停留时间

根据磷酸二铵的造粒工艺,对物料在筒体内的运动提出如下要求:物料在筒体内能自然通过;物料在筒体内应有足够的停留时间,以完成必需的物理、化学反应。磷酸二铵二次氨化的时间,仅是物料在筒体内停留总时间的一部分,其余时间物料被掩埋在物料层下面,并未参与二次氨化。物料在光滑的圆筒内所停留的时间,取决于筒体的长度、直径,筒体对水平面的倾角,筒体转速,物料的自然休止角等,可以通过式(1)计算得到:

式中 α——筒体对水平面的倾角,2°;

θ——物料的自然休止角,35°;

n——筒体转速,7.9 r/min;

L——筒体长度,8.0 m;

D——筒体内直径,4.65 m;

t——物料颗粒在筒体内的停留时间,min。

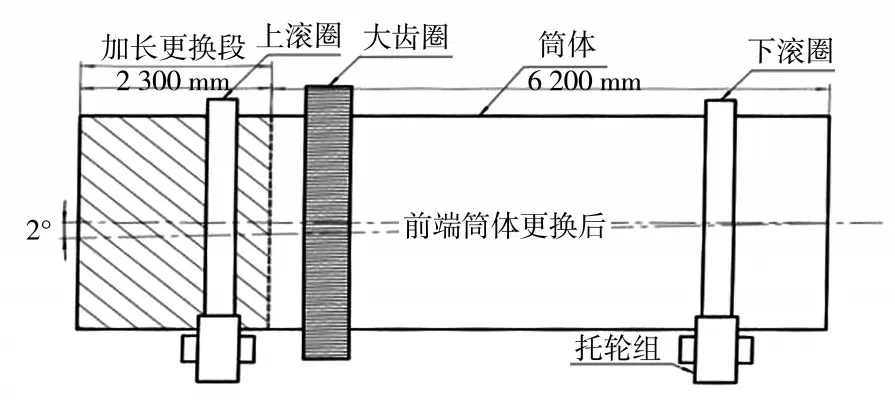

就当前新建同等产能的磷铵装置来看,转鼓造粒机的尺寸选择基本为4 000 mm×8 500 mm。结合新装置的设计需求和现场查看安装位置,决定将造粒机筒体增长500 mm,考虑到施工难度,将造粒机从进料端最近的一条焊接点进行切割,即将进料端1 800 mm的筒体加长为2 300 mm,如图1所示。

图1 造粒机筒体示意

将造粒机筒体加长500 mm(筒体长度8 500 mm)后,由式(1)计算出造粒机内磷酸二铵的停留时间为72.69 s,较加长前(筒体长度8 000 mm)停留时间(68.41 s)延长4.28 s。

1.2 增加造粒返料比

磷酸二铵生产中造粒过程是影响产品外观质量的核心环节,磷酸二铵造粒主要有自成粒、黏结、涂布3种方式。在实际生产过程中,来自返料系统的母料与管式反应器喷出的料浆一起在造粒机中,生成合格的磷铵产品。为保证造粒效果和造粒过程的稳定,需要选择适当偏大的返料比(返回系统物料量与取出产品量的比值)。600 kt/a磷酸二铵装置本身是由400 kt/a GTSP装置改造而来,部分设备的设计与600 kt/a磷酸二铵装置要求不匹配,如果通过增加系统的循环量来增加返料比,需要增加系统全部设备的负荷,会增加一大笔资金投入,这显然与生产实际要求不相符。

经过现场研究,磷铵装置造粒不稳定,取出产品外观质量差,主要是因为造粒机内床层薄,系统返料比低。当筒体长度一定时,返料比与造粒机挡料圈高度成正比。考虑到现有系统的负荷问题,公司选择将造粒机挡料圈加高,采用增加造粒机内物料的流通量来实现造粒过程返料比的增加。

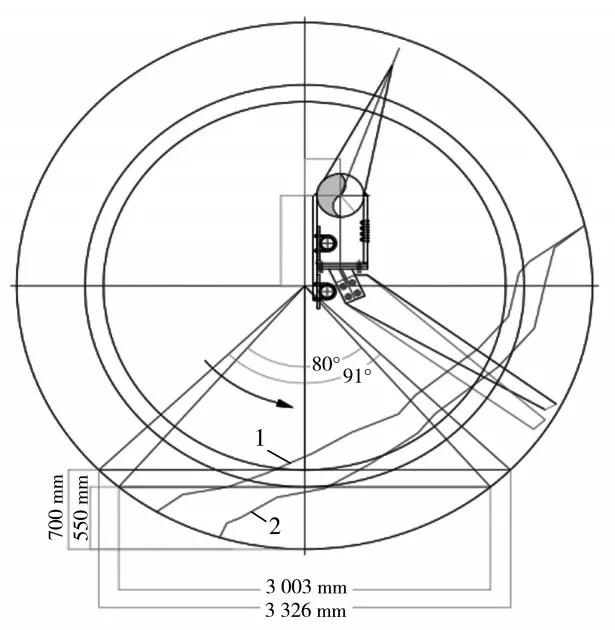

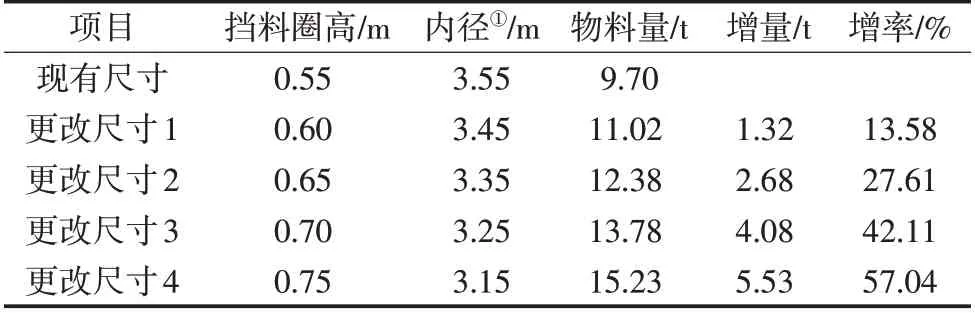

造粒机料层运动轨迹见图2。改造前,静态物料高度为550 mm,宽度为3 003 mm,物料运动轨迹如图2中2所示;挡料圈加高后,静态物料高度为700 mm,宽度为3 326 mm,物料运动轨迹如图2中1所示。通过对料层运行分析与计算可得表1数据,筒体内造粒机现役挡料圈高0.55 m,静态物料量9.70 t,挡料圈加高到0.75 m,静态物料量增加5.53 t,增率为57.04%,增加挡料圈高度后装填系数增大。

图2 造粒机料层运动轨迹

表1 造粒机物料堆存量

根据停留时间可以计算其对应的返料比:已知未加长筒体、加高挡料圈时造粒机内静态物料量为9.70 t,物料停留时间为68.41 s,按照生产负荷为85 t/h进行计算。

设无返料加入,则造粒机内物料转干所用时间=造粒机内物料停留时间=68.41 s。

则造粒机出口取出物料速率=静态物料量/停留时间=9.7 t/68.41 s=0.141 8 t/s。

则1 h取出总物料量=取出物料速率×1 h=0.141 8 t/s×3 600 s=510.48 t。

未加长筒体、加高挡料圈时造料机的返料比=返料量/取出产品量=(总物料量-取出产品量)/取出产品量=(510.48-85.00)/85.00=5.01。

同理已知加长筒体、加高挡料圈后造粒机内静态物料量为12.38 t,造粒机内物料停留时间为72.69 s,按照生产负荷为85 t/h进行计算。

造粒机出口取出物料速率=静态物料量/停留时间=12.38 t/72.69 s=0.170 3 t/s。

1 h取出总物料量=0.170 3 t/s×3 600 s=613.12 t。

加长筒体、加高挡料圈后造粒机的返料比=返料量/取出产品量=(总物料量-取出产品量)/取出产品量=(613.12-85.00)/85.00=6.21。

1.3 效果分析

造粒机挡料圈增高,可以实现等效加大返料比(返料比从5.01增至6.21);筒体加长,可以延长物料在造粒机内的停留时间(停留时间从68.41 s延长至72.69 s),实现充分造粒,使得物料颗粒圆润度更好。通过改造,可达到改善磷酸二铵产品外观质量的目的。改造前磷酸二铵造粒颗粒偏粗,在用链式破碎机对粒径大于4 mm的颗粒进行破碎后,颗粒不圆润,而且产品出现两极分化,均匀度(UI值)偏低。通过技术改造后可知,造粒机筒体加长与挡料圈加高的主要作用是优化二次氨化过程,造粒机物料停留时间增加,料床变厚,使得氨化反应更加完全,减少氨从造粒机内部逸出,在很大程度上减轻了尾气洗涤系统的负荷。

2 质量改善

技术改造前,收集公司生产数据,产品UI值和圆润度平均值分别为59.53、55.00%。技术改造完成后,连续收集5月到8月的产品质量分析数据,分别对比了造粒机取出物料、包裹筒取出产品、下线产品,对比技改前后产品UI值与圆润度(见表2)。

表2 改造后产品UI值与圆润度平均值

由表2可以看出,技术改造后产品UI值和圆润度平均值分别从59.53、55.0%提升到62.29、56.23%,UI值基本呈线性增长,这可以说明产品均匀度与圆润度得到明显提升,粒度改善效果明显。关键的是,技术改造之后,生产过程操作稳定性得到提升,生产负荷操作弹性变宽,使得产品质量一致性得到有效保证。造粒机的局部改造对产品的质量提升有较大的促进作用,技改收益大。

3 结束语

造粒机口挡料圈加高、筒体加长,实现等效加大返料比,延长停留时间,改善磷酸二铵产品外观质量。整个磷铵装置工艺装备升级始终围绕产品质量提升开展,实施后效果明显。生产控制得到了改善,产品质量有了质的飞跃,市场竞争力与产品品牌形象得到了极大的提升,为今后的发展夯实了基础。