电动汽车动力电池热管理技术分析

2021-05-31何倩孙仁云邓美俊潘湘芸

何倩,孙仁云,邓美俊,潘湘芸

(西华大学汽车与交通学院四川省汽车测控实验室,四川成都 610039)

0 引言

截至2019年12月我国的汽车销量达2 576.9万辆,纯电动汽车的销量104.5万辆[1],纯电动汽车并未取得大规模的运用,动力电池的热安全问题是亟待解决的问题。动力电池作为电动汽车的最重要的储能装置和动力来源,对其安全性、续航里程、功率密度以及能量密度等都提出了很高要求[2-3]。

动力电池工作的最佳温度在15~40 ℃范围内[4],动力电池热管理系统通过对电池组进行实时的监控,在电池温度过高或过低时,对电池组进行散热或加热保温处理,使电池组的温度始终保持在最佳温度范围内,并保证动力电池的各单体之间散热均匀,降低电池整体温差[5-6]。本文作者主要对动力电池热管理技术发展进行分析,对冷却系统和加热系统的发展现状进行总结,并对动力电池热管理系统未来的发展进行相关预测。

1 动力电池热管理方式

根据传热介质的不同,动力电池热管理系统包括空气冷却、液体冷却、PCM冷却、热管冷却以及热风加热、液体加热、电加热膜加热和PTC加热等热管理方式[7-8]。其中,PCM冷却方式和热管冷却方式目前大多集中在实验室研究阶段,工程运用较少;传统热管理系统(空冷、液冷)无法满足不同工况和大功率充放电条件下的散热要求,相变材料冷却、热管冷却换热效率更高,散热效果更好;相较于单一的冷却技术,复合冷却散热效果更好[9]。

1.1 空气冷却

空气冷却式动力电池热管理系统可分为串行通风和并行通风两种形式[9]。空气冷却系统结构简单、制造成本低,不存在漏液风险,工程中应用广泛,但其换热效率低、均温性差,且随着温度的升高风扇所消耗功率和噪声增大[10]。为获得较好冷却效果,通过对风道及进出风口优化设计、空气流速及流量有效控制、电池排布设计等提高换热效率和散热面积。

1.1.1 风道及进出风口优化设计

2011年Rajib Mahamud团队设计了一种往复式空气冷却系统。如图1所示,采用翻转阀门和独特的风道设计,由翻转阀门的开闭来控制气流的流动方向,相比于单向流动系统,电池单体之间的温差下降了4 ℃,电池组最高温度下降了1.5 ℃,且往复周期越短电池单体间差异性和最高温度越低[11]。

图1 往复式空气冷却系统

文献[12-13]在保证其他参数不变的情况下,采用带孔的隔板将冷却流道分为上下两部分,如图2所示,与同向不分层结构相比最高温度降低了0.6 ℃,最大温差降低了0.7 ℃。华南理工大学的陈凯团队采用流阻网络模型与遗传算法相结合的原则,优化并行送风方式的进出口导流板角度,极大地减少运算量,提升优化效率[14]。

图2 反向分层风冷结构

1.1.2 空气流速及流量的控制

空气流速对电池的最高温度和最大温差影响很大[15],通过对空气流速及流量的控制来改善冷却效果。2015年华南理工大学的张新强团队在不改变电池整体体积的情况下,在电池的外壳增设通风孔[16]。2019年电子科技大学的马永笠团队采用一种交替式风冷散热结构,通过检测电池组工作电流的大小判断与控制两个鼓风机交替运行,优化电池组的温度均匀性[17]。

1.1.3 电池排布设计

电池组的排布可采用顺序排布和叉型排布,2015年YANG团队通过对建立的电池组热模型进行分析发现随着电池单体纵向间隔的增大,叉型排布的最大温升增加,顺序排布的最大温升降低;而横向间隔增大,顺序排布和叉型排布的最大温升均增大[18]。南昌航空大学罗宗鸿研究发现圆柱形锂离子电池的叉型排布较顺序排布其温度场分布更均匀[19]。中山大学的李康靖团队采用CFD仿真方法,选择4 mm的电池间距,风速4 m/s,在保证其他参数一致的情况下,电池组采用顺排排布方式获得最佳冷却效果[20]。

综上所述,对于空气冷却技术,风道和进出风口的优化设计对降低动力电池的最高温度和最大温差效果最好,且能耗最低。尽管风冷系统的冷却效率低,但综合考虑制造成本和轻量化设计等方面,风冷技术仍然是应用最广泛电池热管理方式,大多运用在正常行驶工况和城市较好路面的小型乘用车上。

1.2 液体冷却

液体冷却系统通过液体介质的流动换热,相比于风冷系统,其换热系数高、冷却速度快,但生产成本和密封性要求高,不利于轻量化设计[21]。在液体流道布置和尺寸、冷却介质材料等方面均有研究,液冷系统分为接触式和非接触式,目前以冷却流道的布置选型作为研究的重点。

2016年华南理工大学的罗卜尔思采用直接接触式液冷,采用三进一出的冷却液流道,变压器油直接接触电池底面对电池组进行散热[22]。直接接触式液冷系统存在漏液的风险,对冷却介质的绝缘性要求极高,因此,在工程中常用非接触式液冷系统,液冷板作为目前动力电池液冷系统发展的主要方向,如:回字型蜗牛交叉型液冷板[23]、内置斜翅型液冷板[24]、矩形通道液冷板[25]等。合肥工业大学的曹明伟采用双冷板的布置方案,每个冷板设计两个流向相反冷却流道,极大地优化了电池包温度分布不均匀的问题[26]。江苏大学的叶海军采用夹持式微通道冷板结构,将冷板固定在两电池单体的最大接触面之间,相邻冷板之间的冷却液异向流动,使冷却系统的结构更紧凑化[27]。

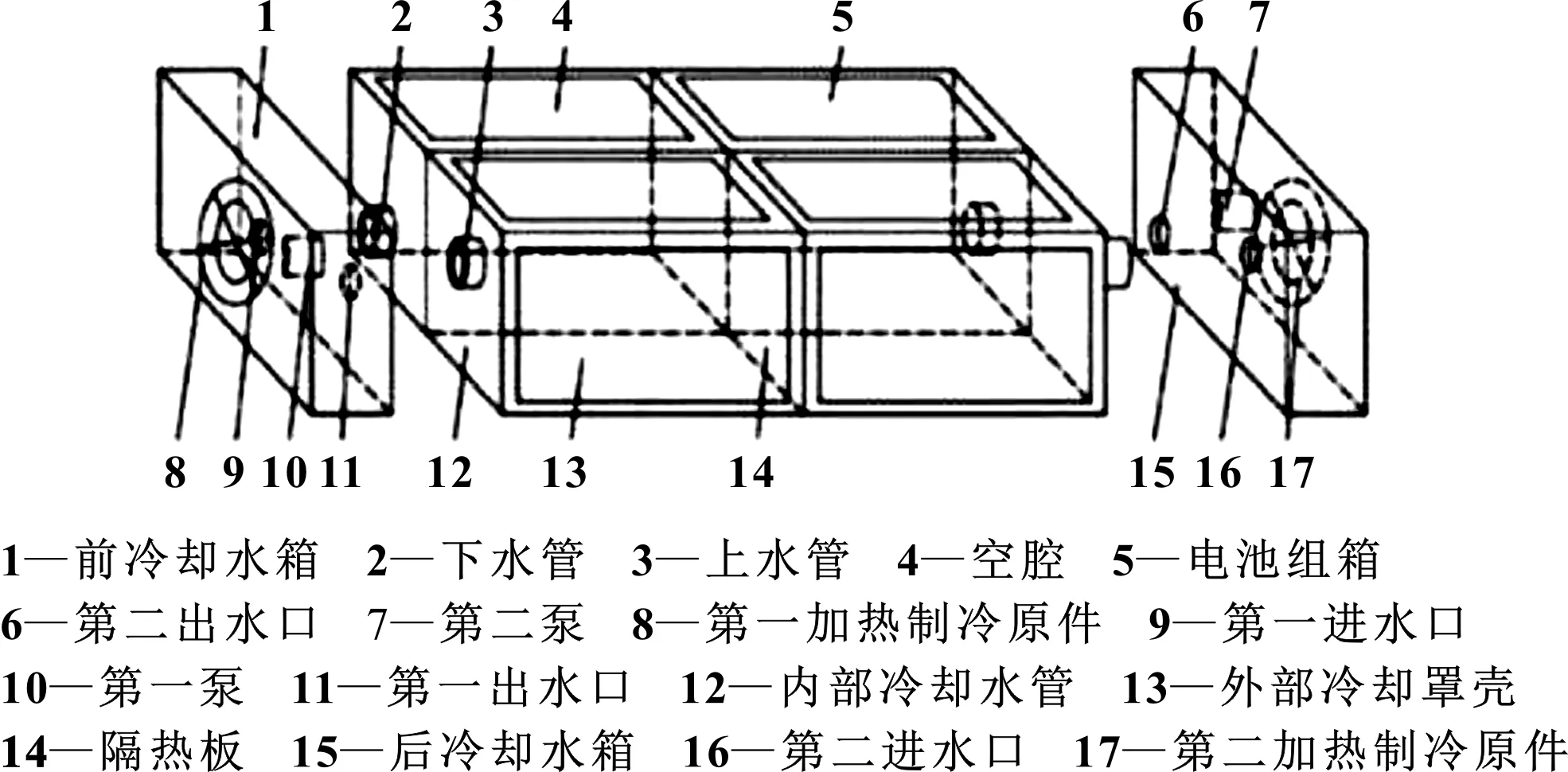

2017年E团队采用矩形通道与冷板结合的冷却方式,研究发现当冷却结构的矩形通道宽度为45 mm、高5 mm、通道数为4、冷却液流速为0.07 m/s时,动力电池的平均温度最低,电池单体间的温差最小;这4个参数中矩形通道的数量对冷却效果的影响最大,矩形通道的高度和宽度的影响最小[28]。南京工程学院的唐佳团队提出了一种液体介质的汽车电池热管理结构,如图3所示,该结构分别在前后冷却水箱内和电池组箱壁面加装辅助加热制冷装置,提升电池单体间的温度均匀性,达到更好的冷却效果,但不利于轻量化设计[29]。

图3 汽车电池热管理结构示意

单方面的优化冷却流道所达到的冷却效果有限,选择传热效率更高的冷却介质才是提高冷却效率的关键。华南理工大学的王方娴采用超声粉碎法制备纳米相变乳液,与水作为传热介质相比,电池组的最高温度更低,温度的一致性更好,但制造成本高、冷却液的流动速度缓慢[30]。

综上所述,对于液体冷却技术,不仅要优化冷却流道,还要研发更高冷却效率的传热介质,冷却介质除传统的水、乙二醇、硅油等还有新型研发的纳米相变乳液[31]、液体金属以及纳米金属液体等。液体冷却系统的冷却效率高,但对密封性的要求高,且汽车在行驶过程中产生碰撞等易产生液体泄漏等安全问题,常使用防撞系数和密封性高的材料,制造成本高,常用在长途汽车或中高端车型上。

1.3 相变材料冷却

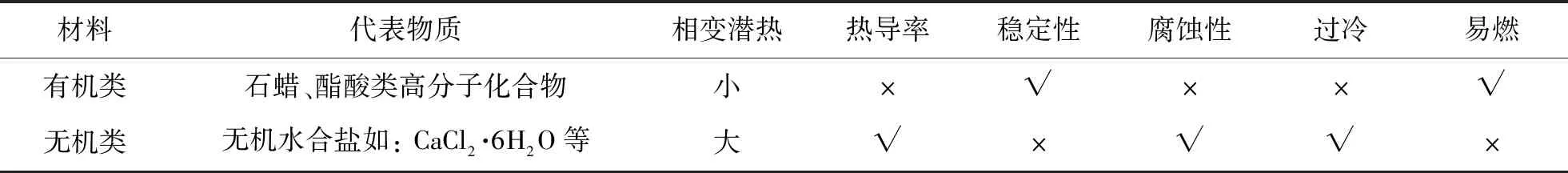

相变材料(PCM)冷却系统,如图4所示[32],是通过相变材料在相变的过程中吸收或释放大量潜热,来对动力电池进行冷却或加热保温处理[33]。相变材料主要分为有机类、无机类和复合相变材料3类(表1)。石蜡、硬脂酸、聚乙二醇是目前广泛应用于电池热管理的相变材料,其中石蜡无毒、无腐蚀性、价格便宜,是目前研究的重点[34-35]。为了克服无机相变材料的腐蚀性和有机相变材料导热系数、相变焓低的问题,研究者们开发出复合相变材料,复合相变材料综合了两者的优势,克服了两者的缺点,扩大了相变材料的应用范围[36]。

图4 相变材料在电池组中的应用形式

表1 PCM材料优劣对照表

2004年SAID团队首次将相变材料运用到电动滑板车的锂离子电池冷却系统中,研究发现利用相变材料热管理系统可以更好地保证温度均匀性和热管理系统的轻量化设计,这一研究很好地证明了相变材料在热管理系统中巨大的应用潜力,为后续的研究奠定了基础[37]。2005年为了克服单一相变材料导热率低的问题,在相变材料中加入泡沫铝,获得了更好的冷却效果[38]。2008年KIZILEL团队将相变材料运用到动力电池热管理系统中,研究发现,带有相变材料的冷却系统可提高电池在大功率放电下的安全性,与传统的液冷系统相比,电池容量的降低率下降了1/2,结构更轻量化[39]。

随着研究的深入,研究者们发现复合相变材料具有更好的热导率和相变潜热。KIZILEL团队将膨胀石墨与石蜡进行阵列运用到动力电池热管理系统中[40]。华南理工大学的凌子夜进一步研究有机相变材料与多孔结构的膨胀石墨形成的复合相变材料的冷却性能,其导热率可达到单一相变材料导热率的20~60倍[41]。南昌大学的甄亚琴采用熔融共混法制备了以石蜡为相变材料,高密度聚乙烯为支撑材料,膨胀石墨和碳纤维为导热添加剂的复合相变材料,复合相变材料的导热率增加、渗漏率降低[42]。单一的相变材料冷却系统传递的热量有限,无法满足汽车在不同工况下的需求,ZHAO团队在原有的PCM材料中加入泡沫铜,并与主动式液冷系统结合,提升了系统的整体冷却效率[43]。同年广东工业大学的张江云团队将复合相变材料与导热翅片相耦合,比单一的复合相变材料冷却方式具有更低的最高温度和最大温差[44]。2015年LING团队采用强制风冷与相变材料冷却相结合,可有效地防止热量聚集,降低最高温度[45]。BAI团队[46]、吉林大学的王宇鹏等[47]都采用了液冷板结构与相变材料冷却相结合的复合冷却系统,能满足电动汽车在不同行驶工况下的要求。

石蜡作为目前运用最广泛的相变材料,导热率低成为制约其发展的关键,在石蜡中加入高导热材料形成复合相变材料或者对石蜡进行微胶囊化增加其表面积成为了目前增加石蜡导热率的关键技术[32]。关于复合相变材料冷却技术,近几年关于相变材料冷却系统研究的文献或专利明显增多,由于相变材料的高导热率和可循环使用性能,使得相变材料冷却系统成为未来动力电池冷却技术的主要发展方向。

1.4 热管冷却

热管由管壳、管芯及工质组成,根据热管内部构造的不同,可以分为热熔渣热管、沟槽结构热管以及多重金属网孔热管[48]。热管冷却系统导热率高、热流方向可逆、等温性高,但生产成本高,对元器件的密封性要求高,目前已在电子、航天等领域广泛应用[49]。目前对于电动汽车动力电池热管冷却技术的研究主要集中于冷却性能模拟评价、蒸发器和冷凝器设备优化及数学模型搭建等方向[50]。

2013年RAO团队将热管运用在动力电池热管理系统中,可将电池的最高温度控制在50 ℃以内[51]。2014年TRAN团队通过实验将平板热管系统与传统的散热器系统进行对比,发现增加热管可以降低普通散热器的热阻,同时平板热管可以在不同角度和坡道条件下使用,其热处理能力均高于普通散热器[52]。进一步地研究发现普通扁平热管的均温性较差,热管与电池包的接触不充分,丹聃团队采用铝制平板热管,与普通的热管相比,与动力电池的接触更充分,解决了普通扁平热管均温性不足的问题,有利于结构的紧凑化设计,可以更好地提高热管的导热系数[53]。WEI团队将插入式振荡热管安装在两个电芯之间,采用水和乙醇的混合物作为传热工质,研究管内工质不同混合比和工质的不同体积填充率对热管换热的影响[54]。

单一的冷却技术的冷却效率很难满足复杂的工况需求,吉林大学的李辉将散热翅片与热管冷凝端连接,以空气掠过散热翅片对热管进行辅助冷却[55]。南京理工大学的赵明旭团队建立如图5所示的传热模型,以相变材料与电池直接接触,吸收电池产生的热量,热管的蒸发端插入到相变材料,吸收相变材料产生的热量,该模型能明显降低电池组的温升速率,电池组的整体散热性能得到提升,减少了水泵等元件,有利于轻量化设计,但极大地增加了制造成本和维修难度[56]。2018年重庆大学的刘豪运用一种新型的复合式热管理系统,将热管与汽车空调系统进行耦合[57]。同年HUANG团队进一步将平板热管、相变材料相耦合,同时将热管的冷凝端接液冷系统,其冷却效果和控温能力得到进一步的提升[58]。

图5 相变材料与热管耦合电池热管理系统

综上所述,热管冷却系统的生产成本和维修成本高、换热介质的用量不易控制,且扁平热管与电池表面接触不充分,均温性差,成为了制约其发展的关键技术难题。但其导热效率高、热流方向可逆,有利于轻量化设计,是未来动力电池热管理系统的主要发展方向。

1.5 电池加热系统

动力电池加热系统主要包括内部加热系统和外部加热系统,由于内部加热主要依靠电池本身的充放电产生的欧姆热和反应热对电池进行加热,因此,目前国内外研究者主要研究外部加热系统。外部加热系统主要包括热风加热、液体加热、正温度系数(PTC)热敏电阻加热、电加热膜加热以及帕帖尔效应等,其中液体加热和PTC加热器应用最广泛,电加热膜的应用前景最好[59]。

王成发团队利用加热电热丝与空气对流换热的方法,利用热空气对电池包进行加热,其结构简单、加热效率高,能在380 s内将22 ℃的空气加热到90 ℃[60]。虽然空气加热方式的结构简单,无漏液风险,但空气加热受风速的影响极大,很难保证加热的均匀性和电池单体之间的一致性。PTC加热器采用陶瓷发热元件与铝管组成,其安全性能和加热效率高于液体加热系统,PTC加热器可支撑传热板单独使用也可与空气加热、液体加热结合使用。刘存山团队对比分析了PTC加热器和电加热膜的加热性能,发现电加热膜的加热性能明显优于PTC加热器[61]。电加热膜的质量轻、体积小、传热效率和安全系数高。兰州交通大学的丁宣州采用新型的半导体纳米电热膜材料作为加热装置,有效地提高了发热材料的发热效率,使用电热膜材料也有利于整体的轻量化设计[62]。其他的加热系统如:帕帖尔效应加热系统[63],ALAOUI C团队设计了一种基于帕帖尔效应的热泵加热系统,并进行了实验验证,结果表明,该加热系统的加热效率更高且能耗更低[64],但也明显增加了电池系统的体积,总体性能不如电加热膜装置。

2 动力电池热管理技术发展预测

基于文中对动力电池热管理系统发展现状的分析总结,对动力电池热管理系统未来的发展预测如下:

(1)目前动力电池的冷却系统大部分仍采用液冷,但传统的冷却介质的冷却效率低,不利于轻量化设计,需研发具有更低成本和更高传热效率的冷却介质。

(2)将两种及以上的冷却方式相结合;如:空气冷却与热管结合、空气冷却与相变材料结合以及相变材料与热管耦合等,从中寻找到一种最佳的冷却组合,得到更好的冷却效果。空气冷却系统将以辅助冷却的方式存在于动力电池热管理系统中。

(3)加热系统目前的研究较少,但我国北方最低温度可达零下30 ℃左右,远远超出了动力电池的最佳工作温度范围,且低温下工作将导致电池的性能大幅度降低,易出现安全隐患,未来将会加大对于动力电池加热系统的研究力度,其中电加热膜加热系统的加热效率高、安全性好,利于轻量化设计,可应用于所有型号电池有着极好的应用前景。

(4)在实验室研究和实际使用过程中,电池温度过高或过低,将危及研究者或乘员的自身安全,研究更高效灵敏且智能化的预警装置将极大地降低事故的发生率。

3 结束语

在国家政策的扶持和人们环保意识逐渐加强的大环境下,电动汽车将成为出行的主流交通工具,动力电池热管理系统是保证电动汽车安全高效运行的关键。目前电动汽车大多仍使用传统的热管理技术,其冷却或加热效率无法满足电动汽车在不同行驶工况及环境下的使用,为了提高冷却和加热效率,优化动力电池的使用性能,降低事故发生率,应进一步加大对于相变材料冷却系统、热管冷却系统、电加热膜加热系统以及复合冷却、加热系统的研究力度。