储气库压缩机气缸及活塞维修技术

2021-05-30郭精义何党联何林林刘荣刚夏虎峰

郭精义,何党联,刘 凯,何林林,刘荣刚,夏虎峰

(1.兰州天亿石化设备维修技术有限公司,甘肃兰州 730000;2.长庆油田公司第一采气厂作业一区,陕西榆林 719000)

1 概述

在我国化工企业生产过程中,往复式活塞式压缩机是最重要设备之一,但往复式活塞式压缩机发生工作故障的几率十分大,其中作为核心部件的缸体及活塞体是影响其使用寿命最关键的一对摩擦副[1-4]。对于高压压缩机,其气缸无缸套设计,活塞也为整体铸件,缸体及活塞的磨损,使其配合间隙增加,轻者导致缸体及活塞在使用期限之内失去服役能力,严重情况使曲轴等发生严重磨损,从而使压缩机不具备继续使用条件,对企业的生产带来较大的经济损失,同时更换成本较高[5]。

现阶段维修技术中,不论缸体及活塞体磨损的程度大小,出现故障后,除更换新缸体和活塞外,现场维修手段无法恢复设备性能,造成设备零部件不能继续在使用期限内服役的现象,从而不能对资源更好地配置及利用。

本文通过对现有压缩机维修技术的分析,针对虽然发生磨损,但经过修复后仍然可以继续服役的缸体及活塞,提出了一套完整的激光熔覆修复技术[6],对缸体及活塞进行维修,实际维修结果表明,修复后缸体及活塞的主要尺寸达到了出厂设计要求,能够继续服役。

2 维修技术实施

以长庆油田公司压缩机维修为案例

2.1 尺寸测量

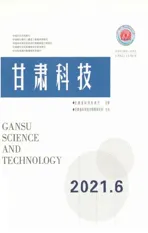

气缸内径测量:通过百分表测量(图1a)发现压缩机气缸内径磨损严重,其垂直磨损0.56mm,水平磨损0.72mm,外止点部位有部分磨损达到2mm。

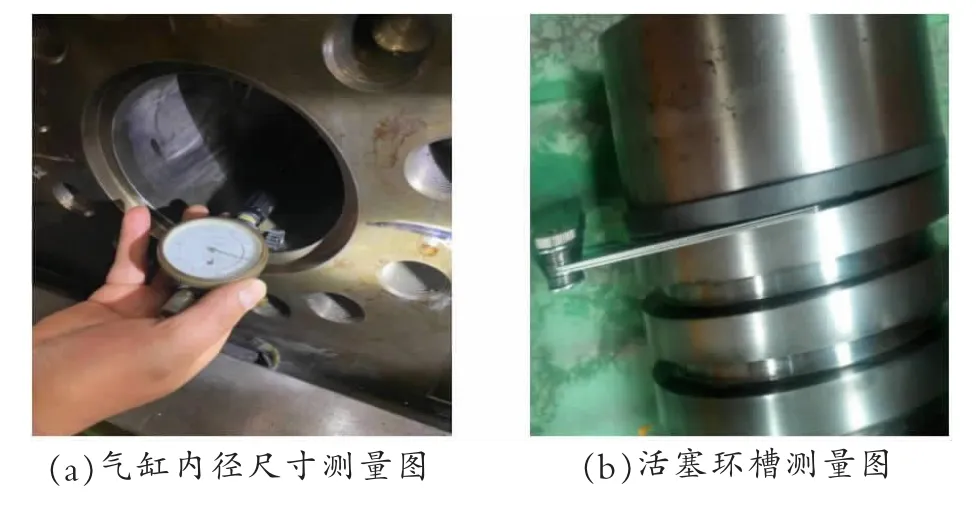

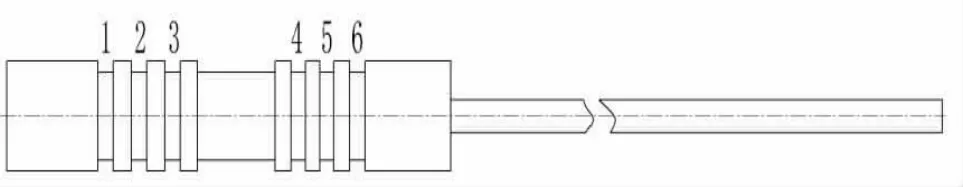

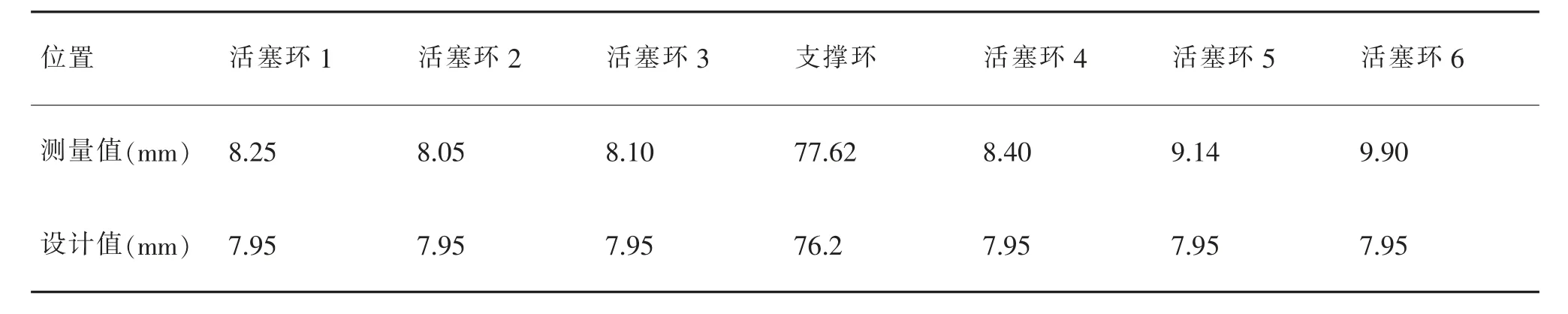

活塞环槽测量:内止点第一道环槽磨损量较大,用塞尺测量,最大侧隙达到2.1mm,环槽上部比底部尺寸大,呈T 形开口状,活塞环圆周方向磨损不均匀,其他各环槽间隙偏大,侧隙0.3-0.5mm,周向呈现不均匀状,数据对照见表1,活塞体支撑榫槽和密封环榫槽两侧均有磨损,所有榫槽呈上大下小(图1b),活塞杆示意图如图2 所示。从检测数据来看,该气缸和活塞磨损严重,以不具备继续使用条件。

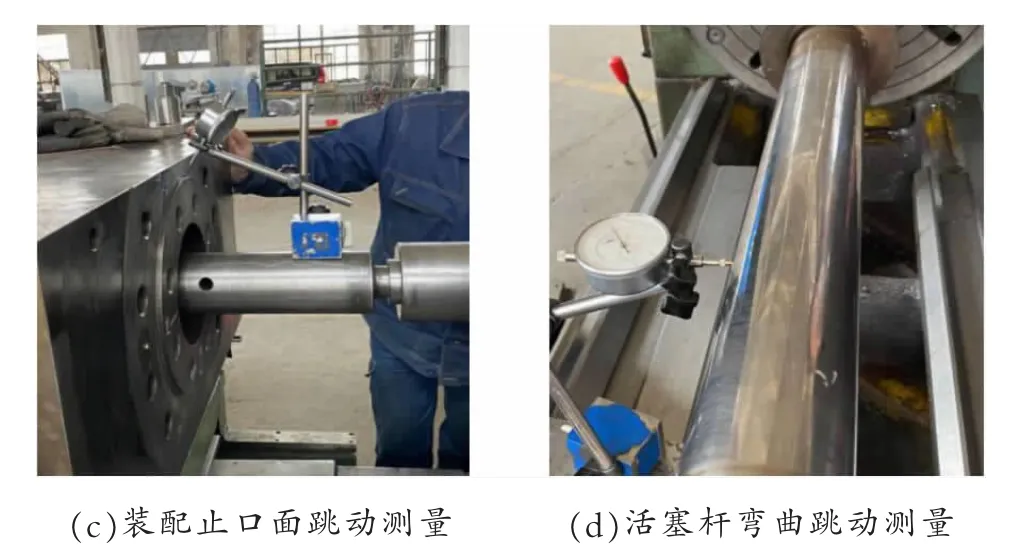

装配止口面跳动测量:由于往复式压缩机设计总则,缸体与压缩机机体安装完全是靠止扣面的定位来保证缸体的同心度,所以缸体与压缩机箱体装配止口面尺寸精度尤为重要,测量过程中发现,缸体与压缩机箱体装配止口面垂直度误差超标,上下跳动0.04mm,水平方向跳动0.08mm(图1c)。

活塞杆弯曲跳动测量:活塞杆最大跳动0.02mm,位置在活塞杆中间部位,活塞杆无磨损,表面光洁度较好(图1d)。

图1 尺寸测量图

图2 活塞杆示意图

表1 活塞杆测量数据对照

2.2 修复过程

1)缸体内壁磨损修复。首先对缸体进行清洗清理,制作缸体激光熔覆回装工装机具,定制小口径缸体内径激光熔覆光头,定制缸体内径激光熔覆焊接变位器,然后配置激光熔覆(合金)金属粉末及焊机性能试验,接着将缸体安装到卧式镗床进行同心度找准及车削加工,最后进行缸体内壁激光熔覆焊接及缸体内径精加工后珩磨,焊后整体消应力处理后进行修复检查。

2)活塞体修复。首先对活塞外表面清洗清理及检测,然后配置激光熔覆(合金)金属粉末及焊机性能试验,接着对活塞密封环榫槽进行车削加工,榫槽底部激光熔覆,榫槽垂直两侧端面激光熔覆,最后进行激光熔覆焊接后机加工及焊后整体消应力处理,修复后检验检测。

3)定位止扣面修复。缸体与压缩机箱体装配主要以定位止口面为基准,止口面修复工序待缸体修复完成后进行,操作过程是安装平稳固定后,通过卧式镗床对定位止扣面进行车削精加工,然后进行尺寸测量。

3 原因分析及修复结果

3.1 造成磨损原因分析

1)缸体磨损原因。对于往复式压缩机结构而言,当压缩机装配同心度有误差时,在运行中对缸体会产生严重磨损。在修复过程中发现,缸体安装止扣面跳动严重超标,达0.08mm,造成缸体与压缩机活塞水平方向不同心,加上活塞环断裂,使得高速往复运动加速了缸体的磨损,另一方面原因是活塞环和支撑环损坏后没有及时发现,导致脱落的碎渣堆积在密封环、支撑环和活塞之间,长期运行造成缸体磨损[7]。

2)活塞磨损原因。分析活塞磨损原因:一方面是装配过程中存在缺陷,缸体内壁和活塞没有清理干净,活塞环装配时没有使用导向工装,造成密封环与缸体挤压变形或切边,再者是活塞环运输、储存中过程中有挤压形成的缺陷,装配前没有进行检查及修理,导致安装后活塞环不能自由弹起,造成运行中加速磨损或断裂。另一方面,活塞环、支撑环磨损后没有及时更换,密封面在运行中不能形成良好的密封,造成气气泄漏,长时间运行,高压高速气流和脱落的颗粒对活塞环榫槽磨损严重[8]。

对比上述出现磨损原因可发现,除装配误差影响配件间磨损之外,运行过程中产生的磨屑对配件也存在严重的磨粒磨损[9],另一种原因是缸体及活塞本身材料属性所造成的,如材料硬度值相差较小或一致等,容易引起两种材料间的黏着磨损,使配件失效。

3.2 修复结果

缸体内壁在卧式镗床车削归圆,采用硬度较高的Co 基合金粉对缸体内壁进行激光熔覆修复后,以缸体两端止扣面为基准,重新加工缸体和珩磨内孔,珩磨后内径与出厂设计一致,公差小于0.02mm。缸体修复完成后,在卧式镗床对定位止扣面进行精加工,车削量为0.10mm,修复后止扣面与缸体垂直度误差小于0.01mm。

为了使缸体与活塞摩擦副接触面硬度有所差异,且能够达到对缸体与活塞保护的目的,对活塞采用硬度较缸体低的Ni 基合金材料。缸体和活塞修复参数见表2。

所有榫槽宽度和表面光洁度符合设计要求。

从表2 可以看出,选用Co 基合金与Ni 基合金,通过激光熔覆技术对缸体和活塞修复之后,其硬度较原材料均有所改变,缸体表面硬度明显增加,活塞表面硬度有所减小,两种材料达到了明显的硬度差,且熔覆层与母材结合力较大,能够达到较好的耐磨损性能。

表2 缸体和活塞修复参数

4 结论

1)通过激光熔覆技术,选用不同硬度的合金粉对压缩机缸体及活塞表面进行修复,修复前后其表面硬度有了明显改善,缸体表面硬度从HRC32-36增加到HRC45-50,活塞表面硬度从HRC32-36 降低到HRC22-26,通过二者硬度不同,使摩擦副间更好地配合;

2)压缩机缸体内孔经卧式镗床珩磨后,内径尺寸与出厂设计尺寸一致,公差小于0.02mm。

3)通过卧式镗床对定位止扣面进行精加工修复后,与缸体垂直度误差小于0.01mm,完全达到安装使用要求。