连接方式对低壳电压动力电池的影响

2021-05-29曹哥尽玉正日刘文杰范伟贞

曹哥尽,玉正日,刘文杰,范伟贞

(1. 广州天赐高新材料股份有限公司,广东 广州 510760; 2. 深圳三讯电子有限公司,广东 深圳 518116; 3. 中国科学院电工研究所,北京 100190)

近年来,新能源汽车得到大力推广,动力电池使用量持续增长,尤其是锂离子电池[1]。动力电池作为新能源汽车的核心部件,安全性能备受关注。个别动力锂离子电池在存放或使用过程有漏液现象[2]。在生产过程中,电池上的一些金属粉尘杂质及极片毛刺会使电池负极与铝壳体接触,在一定条件下导致电池铝壳腐蚀,引起电池漏液。这类电池存在的一个普遍现象是铝壳体与负极之间的电压(简称壳电压)偏低[3]。目前,行业内对动力锂离子电池壳电压没有明确的划分标准,且动力锂离子电池往往是通过串联、并联以及两者组合的连接方式组成电池模组,再应用于新能源汽车等领域[4]。厘清连接方式在使用过程对低壳电压电池的影响,对识别安全风险和提高动力锂离子电池的安全性具有重要的指导意义[5]。

本文作者通过一系列实验,确认连接方式对低壳压动力锂离子电池的影响,并进行相关机理分析,以期对实际生产应用提供指导。

1 实验

1.1 电池样品及设备

实验用电池为PF46173133动力锂离子电池(广东产,额定容量50 Ah、标称电压3.2 V,正极活性物质为磷酸铁锂),其中壳电压正常的电池13只,壳电压偏低的电池9只。

嵌锂石墨极片:从未注液电池负极片上裁剪圆形石墨极片(φ=12 mm),并与金属锂片(江苏产,99.9%)、电解液1 mol/L LiPF6/EC+EMC(质量比1∶2,广东产,添加1%的VC)组装成CR2016型扣式电池,在CT-4000电池测试柜(广东产)上进行放电嵌锂,即以0.1C的电流放电至0.01 V,再在氩气保护的手套箱中取出嵌锂石墨极片。

预嵌锂石墨-铝箔电池:将所得预嵌锂石墨极片与铝箔片(广东产,99%)、电解液组装成CR2016型扣式电池。

包膜电池:在卷芯入壳封装前,将整个卷芯包裹一层聚对苯二甲酸乙二醇酯(PET)聚合物膜(河北产)或聚丙烯(PP)聚合物膜(河北产),随后进行入壳封装、注液等,按样品电池同样的工序,制成成品动力锂离子电池。

电池命名:D代表低壳电压电池;Z代表壳电压正常的电池;ZD代表由原本壳电压正常的电池降低电压后变成的低壳电压电池。用数字依次命名不同电池,以方便区分。

1.2 实验与测试方法

用Fluke 287C多用表(美国产)对电压进行测试。

1.2.1 壳体接触实验

用导体铜箔缠绕并/串联组的壳体,使组内两电池的壳体接触,保持10 d;随后移除导体,切断接触,继续保持10 d;将单体电池拆分开,持续测试电池各处的电压。将D2与Z2并联,然后用导体铜箔缠绕并联组的壳体,使组内两电池的壳体接触,保持1 d;随后移除导体,切断壳体的接触,继续保持5 d;再使电池组内两电池的壳体重新接触,保持4 d;随后移除导体,切断接触,持续测试电池各处的电压。串联前后的壳电压测试:将Z10与D8串联,壳体不接触;将Z11与D8串联,壳体接触;将Z12、Z13与D8进行三电池串联,壳体接触。

1.2.2 壳电压高低影响实验

分别选取壳电压在0~0.3 V、0.3~0.5 V和0.5~2.0 V等3个电压区间的电池,与正常电池串联,即将不同区间下的低壳电压电池D5、D6和D7分别与正常壳电压电池Z5、Z6和Z7依次组成Ⅰ组、Ⅱ组和Ⅲ组。分别用导体铜箔缠绕3组电池的壳体,使电池壳体接触,接触10 min后,移除铜箔,将单体电池拆分开,持续测试电池各处的电压。

1.2.3 低壳电压影响实验

分别将包膜处理的PET电池1、PET电池2、PP电池3与低壳电压电池ZD1、D8、D8进行串联,用导体铜箔缠绕电池壳体,使电池壳体接触,接触2 d后,移除铜箔,测试电池各处电压情况。

1.2.4 串联腐蚀实验

将两只正常电池串联,将发光二极管的两极分别搭在两只电池的壳体上,保持该状态;将正常电池与低壳电压电池串联,将发光二极管的两极分别搭在两只电池的壳体上,保持该状态;将正常电池与低壳电压电池串联,用导体铜箔缠绕,使电池壳体接触,保持该状态。观察电池壳体的变化。

1.2.5 电池组壳体充放电

用CT-4000电池测试柜对不同连接方式的电池进行测试,并测试极柱-壳体电压。电流为0.1 mA、1.0 mA和0.1 mA,电压为3.00~0.01 V、4.50~0.01 V和5.00~0.01 V。

1.2.6 预嵌锂石墨-铝箔电池的充放电

以0.08C的电流在3.00~0.01 V进行充放电。

2 结果与讨论

2.1 不同连接方式对电池电压影响情况

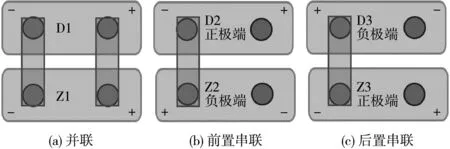

电池有并联和串联两种连接方式。低壳电压电池可处于串联组的前端与后端,在串联组前端简称前置串联,在后端简称后置串联。位于前端的电池为正极端电池,位于后端的电池为负极端电池。具体连接方式见图1。

图1 不同连接方式示意图

电池正极柱与铝壳之间的电压简称正-壳电压;电池负极柱与铝壳之间的电压简称为壳电压;两只串联电池壳体之间的电压简称为壳间电压。

2.1.1 并联和串联对电池影响

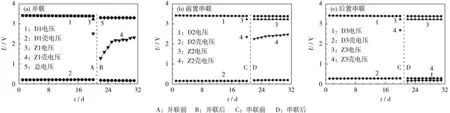

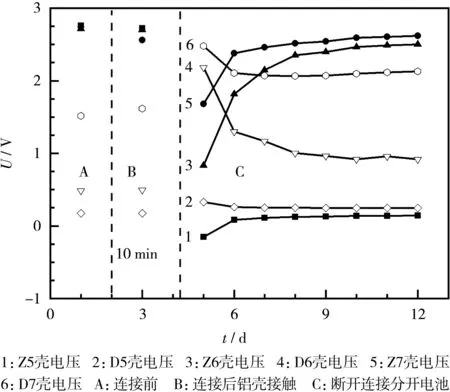

采用3种连接方式将电池连接,测试了连接前后的电压变化情况,结果如图2所示。

图2 并/串联前后电池电压的变化 Fig.2 Voltage changes before and after parallel and series connection of battery

从图2可知,并联后,正常电池Z1的壳电压突然降低了1.226 5 V,随后又呈快速上升趋势,而D1的壳电压变化不大。用前置串联方式连接,D2和Z2电池壳电压的变化不大;用后置串联方式连接,D3电池的壳电压基本不变,而Z3电池壳电压突然降低了2.537 9 V,处于较低的壳电压下。

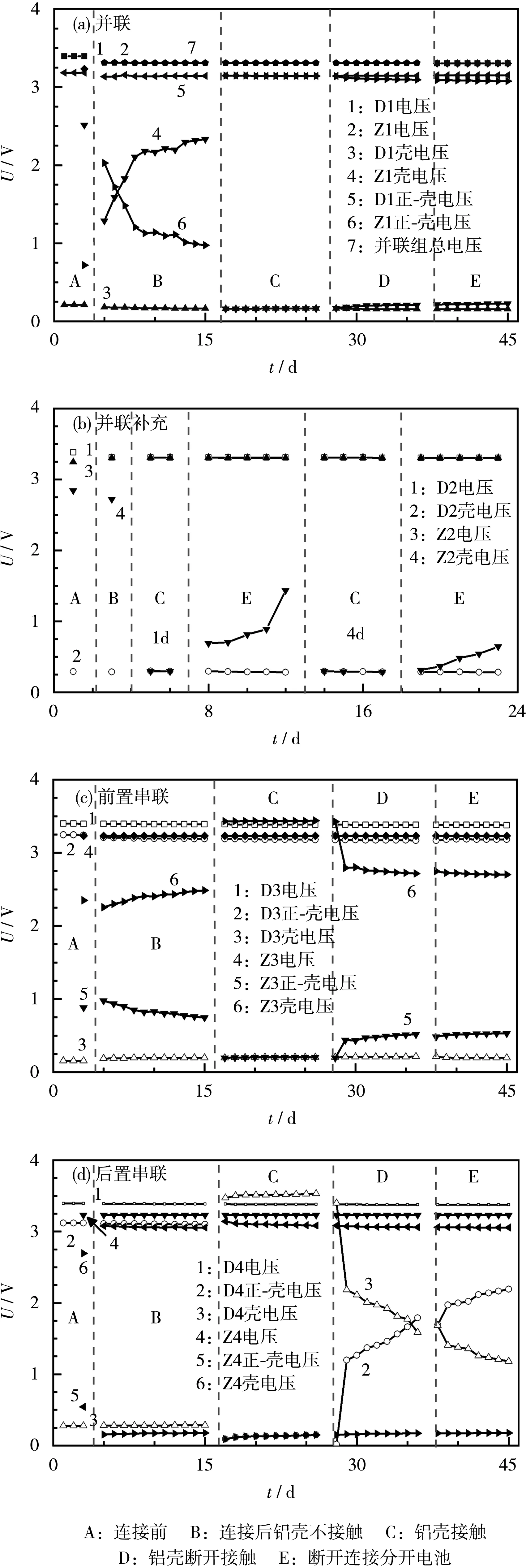

对Z3电池壳电压突降现象进行确认,结果见表1。

表1 串联电池铝壳接触与未接触电池壳电压变化

从表1可知,两只电池的铝壳如果完全未接触,壳电压变化不会很大,但只要电池壳体在串联焊接极耳过程中有过简单的碰撞接触,就会导致正常电池壳电压骤降,且无论串联多少电池,均会使正常电池的壳电压降低。

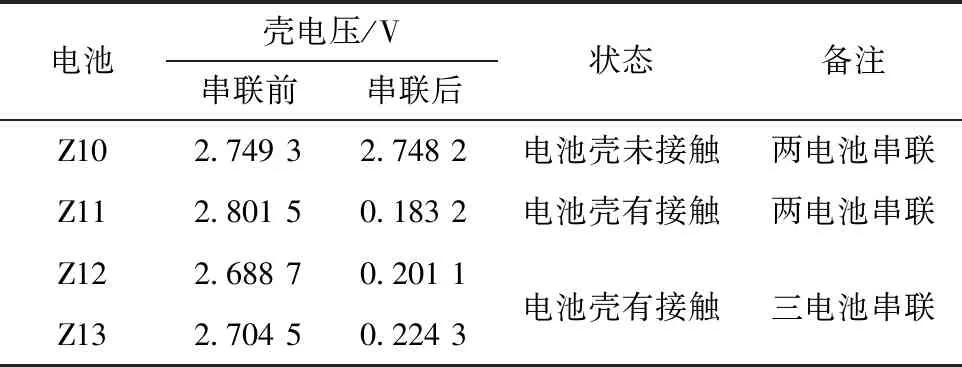

为了确认电池并、串联壳体接触的影响,进行壳体接触实验,结果见图3。

从图3(a)可知,并联组在铝壳接触前,Z1电池和D1电池都保持各自状态,将壳接触后,Z1电池壳电压迅速降低至与D1电池相同,说明并联组的动力电池在铝壳接触后,壳电压由低壳电压电池所决定,正常电池壳电压会被拉低。将铝壳短接的并联组电池的壳体接触断开,以及将并联组电池拆分成单体电池,Z1电池的壳电压仍处于较低的状态,说明并联会降低正常电池的壳电压。针对并联组Z1壳电压的现象,对并联组电池壳体接触的时间进行了分析,从图3(b)可知,接触4 d后的Z2电池,壳电压回升的速度比接触1 d后的要慢。

从图3(c)可知,前置串联组在铝壳接触后,D3电池的电压、正-壳电压和壳电压没有变化,而Z3电池壳电压上升至3.43 V,超过Z3电池3.23 V的电池电压。这表明,采用前置串联方式,铝壳接触后能增大正常电池的壳体电压。切断电池之间铝壳的接触,Z3电池的壳电压又回到正常值,且略高于串联前;D3电池没有明显的变化。实验结果表明:前置串联方式对正常电池没有明显的不利影响。

前置串联组电池之间的铝壳体在电池极耳焊接过程中有过触碰,从图3(d)可知,即使焊接后用绝缘膜隔开电池,正常电池的壳电压也处于较低状态。重新使电池铝壳接触后,Z4电池的电压不变、正-壳电压轻微上升、壳电压轻微下降;D4电池正-壳电压降至与Z4电池相同,壳电压上升至约3.50 V,超过D4电池3.38 V的电池电压。这表明,串联组电池壳接触后,能增大负极端电池壳的电压。断开后置串联方式电池铝壳的接触,Z4电池的壳电压一直处于较低状态。无论多少只正常电池与低壳电压电池进行后置串联,在与低壳电压电池铝壳接触后,都会变成低壳电压电池。

图3 不同连接方式电池壳体接触前后电压变化

2.1.2 壳电压高低影响验证

相对并联方式而言,后置串联方式对正常电池壳电压的影响更大,为了确定不同低壳电压电池在后置串联方式对正常电池影响程度,进行壳电压高低影响实验,结果见图4。

图4 不同壳电压电池串联接触前后电压变化

从图4可知,Ⅰ组、Ⅱ组和Ⅲ组将铝壳短接10 min后,正常电池壳电压下降幅度由高到低依次为Ⅰ组、Ⅱ组和Ⅲ组,随后几天,壳电压恢复速度由快到慢依次为Ⅲ组、Ⅱ组和Ⅰ组,且Ⅰ组Z5电池一直处于低壳电压状态。由此可见,在串联方式下,壳电压越低的电池对正常电池的不利影响越大。

2.1.3 低壳电压电池影响程度验证

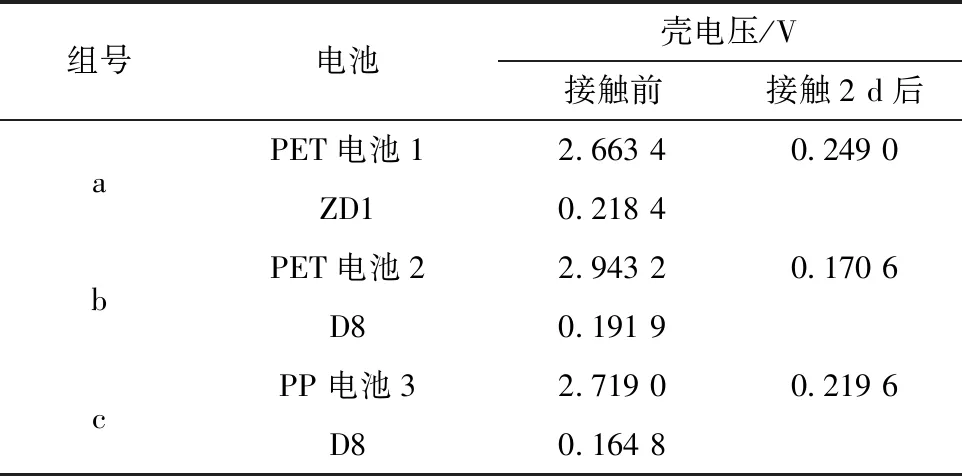

动力锂离子电池生产过程中会产生毛刺、金属粉尘杂质,加上隔膜破损等原因,电池负极可能与铝壳接触,导致电池壳电压偏低,进而造成铝壳腐蚀[3]。为防止低壳电压的不良品电池,一些厂家在生产时会进行PP、PET等聚合物包膜处理,避免电池卷芯与铝壳接触。为确定低壳电压电池对正常电池的影响程度,进行低壳电压影响实验,结果见表2。

表2 包膜电池串联铝壳接触前后电池壳电压变化情况

从表2可知,即使卷芯包膜完全避免了与壳体内壁的接触,在后置串联方式下,正常电池的壳电压也会被拉低至低壳电压状态,电池壳电压由大于2.5 V变成小于0.3 V,说明即使负极未与铝壳接触,也可能处于低壳电压状态。

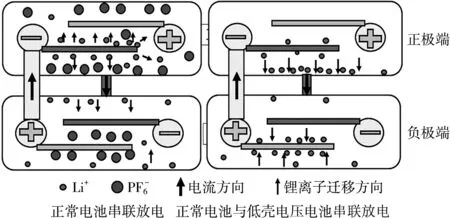

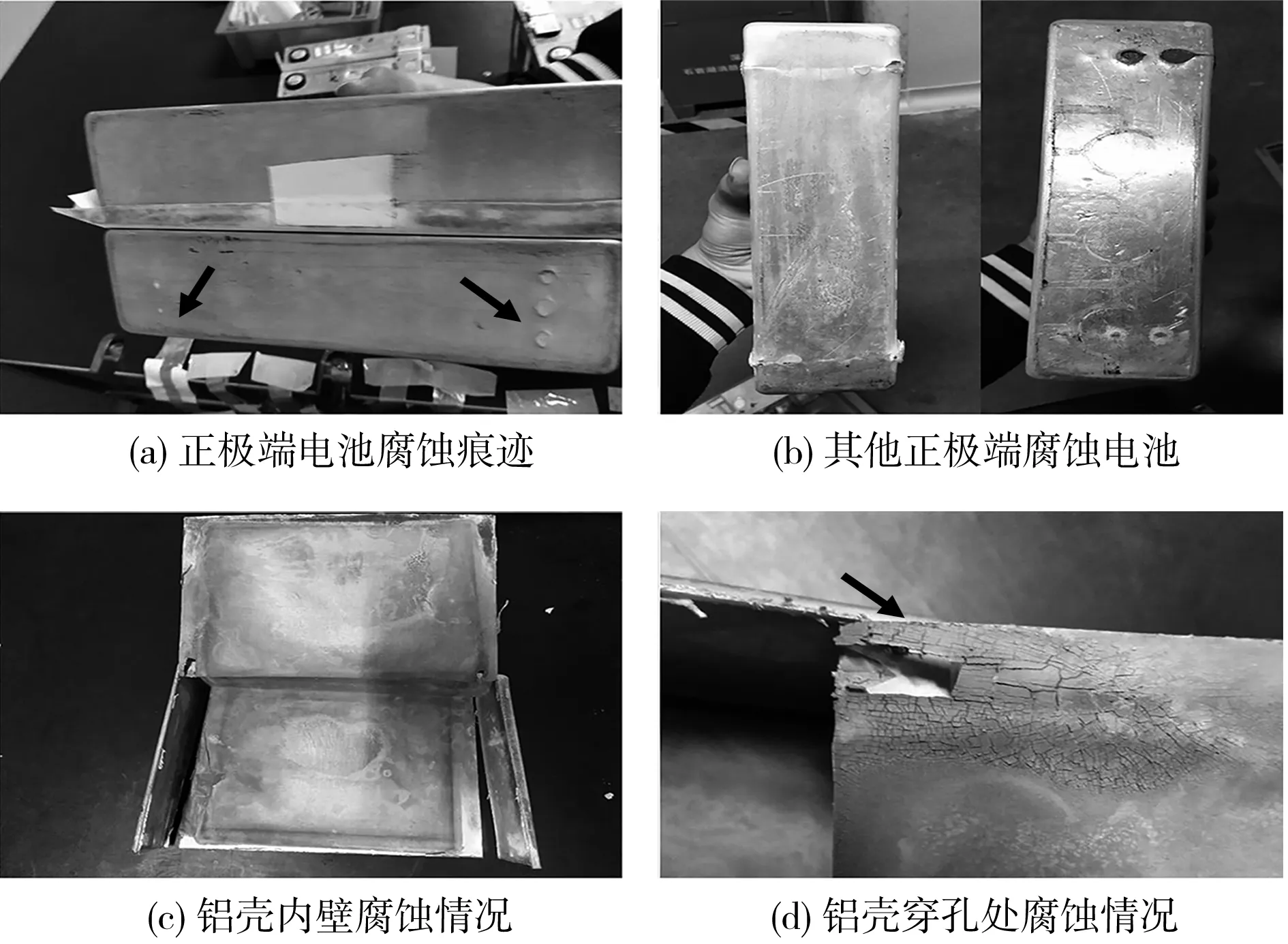

2.2 串联对电池腐蚀影响情况

图5 串联壳体放电示意图

从图5可初步认为,后置串联方式的电池组,正极端正常电池会先腐蚀。经过3个月时间,点亮二极管的电池组正极端出现明显的腐蚀点,验证了后置串联电池铝壳接触,正极端电池放电处于嵌锂状态,先发生腐蚀。用铜箔缠绕的正极端电池腐蚀只用了两周。拆解电池可知,正极端电池腐蚀是全面的腐蚀。后置串联使正常电池处于低壳电压状态,最终会造成正常电池的铝壳腐蚀。

图6 串联电池的腐蚀情况

2.3 串联电池壳体放电机理验证

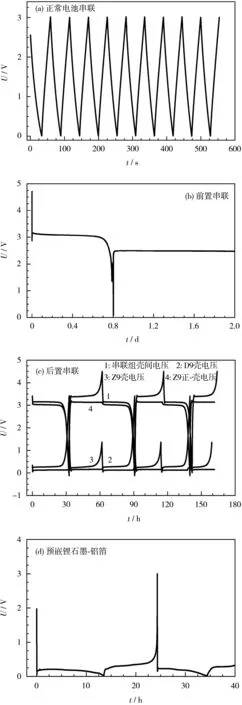

为验证猜想的机理,对正常电池串联、前置串联和后置串联方式的电池铝壳分别以0.1 mA、1.0 mA和0.1 mA的电流进行充放电测试。为确定铝壳发生嵌锂腐蚀时的电压平台,对预嵌锂石墨-铝箔扣式电池进行充放电测试,并对后置串联充放电过程中各处的电压进行测试,以确定铝壳充放电过程各处电压实时情况,结果见图7。

图7 串联电池铝壳间及扣式电池的充放电曲线

从图7(b)可知,前置串联方式,放电过程中在3 V左右有放电平台,因为壳体电压在0~3 V时,正极端不良电池处于低壳电压状态,有嵌锂行为。充电过程中有电压平台,是因为负极端正常电池处于低壳电压状态,发生持续嵌锂。

从图7(c)、(d)可知,在放电过程中,正极端电池的铝壳嵌锂,此时Z9壳电压处于低压状态;在充电过程中,负极端电池的铝壳嵌锂,此时D9壳电压处于低电压状态。放电过程正极端Z9壳电压和充电过程负极端D9壳电压的电压平台,与预嵌锂铝箔电池充放电电压平台一致,进一步证实了猜测。正常与不良电池串联工作属于电池形式:放电时Li+嵌入正极,即在正极端嵌入铝壳,负极端嵌入正极;充电时Li+嵌入负极,即在正极端嵌入负极,负极端嵌入铝壳。

3 结论

本文作者分析了低壳电压电池不同连接方式对正常电池的影响。低壳电压电池与正常电池并联或后置串联方式连接,均会对正常电池产生不利影响,使正常电池变成低壳电压电池,进而造成电池腐蚀漏液。影响的程度与低壳电压电池的壳电压有关,尤其是壳电压低于0.3 V时,壳电压越低,对正常电池负面影响越大。后置串联方式带来的负面影响比并联要大,可将正常电池大于2 V的壳电压拉低到小于0.3 V,即使电池卷芯内部采取了保护措施,也不能避免正常电池变成低壳电压状态。为避免正常电池发生腐蚀,应对电池外壳进行绝缘层包覆,同时在串联的电池模组中,壳电压相对低的电池应排布在串联正极方向的前端。