某化工装置中S32750 管道的开裂原因

2021-05-28黄超鹏徐文芳李悦宋文明侍吉清

黄超鹏,徐文芳,李悦,宋文明,侍吉清

(1. 机械工业上海蓝亚石化设备检测所有限公司,上海 201518;2. 上海蓝滨石化设备有限责任公司,上海 201518)

石油化工生产工艺流程长,许多装置中的管线处于高温高压状态,因为焊接缺陷、密封破损、腐蚀、冲刷等原因造成工艺介质在局部发生泄漏的情况时有发生,这直接影响到企业的安全生产,也会造成资源浪费、环境污染等,但非计划停车检修常带来巨大的经济损失,在面对一些不是很严重的跑、冒、滴、漏问题时,带压堵漏成为一个低成本且行之有效的解决方案[1]。高压注胶堵漏由于可以在不停产条件下带压、带温进行堵漏操作,在企业中得到广泛应用,往往具有良好的效果。所谓高压注胶堵漏就是在一定压力下将密封剂注射到被卡具包围的泄漏部位,密封剂在介质温度下迅速固化,形成新的密封层来阻止泄漏[2]。在以往的研究和实践中,更多地关注于密封剂的种类、卡具的设计及操作工艺等方面[3-4],而在笔者的工作中曾遇到注胶堵漏后发生的因堵漏操作而额外受力的非泄漏部件的开裂失效问题,为找出部件失效的原因,针对失效件进行了一系列的检验和系统的分析,并针对此类情况提出合理建议。

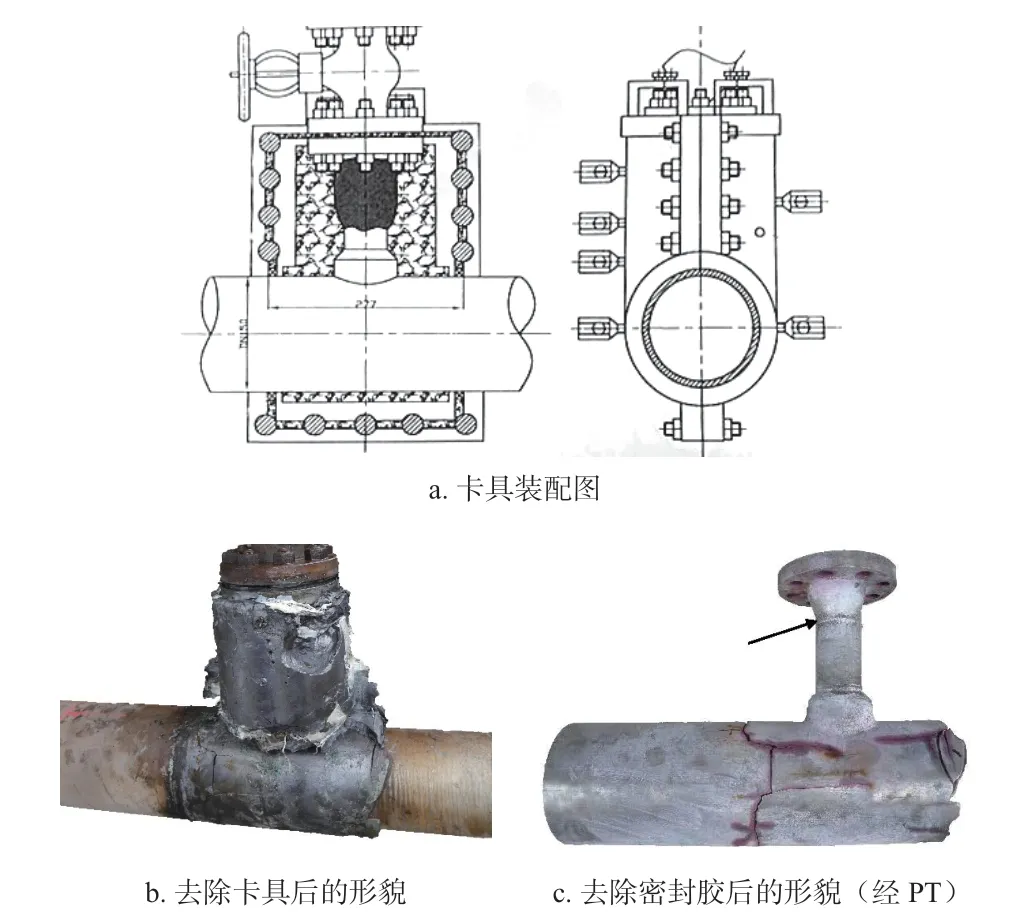

某公司使用的S32750 管道(DN 150)的支管(DN 50)焊缝上发现一个小的泄漏孔,后采用高压注胶方法堵漏,为避免支管因强度问题而断裂,卡具被固定在DN 150 的主管道上,堵漏后继续正常运行,6 个月后主管道于密封部位突然开裂。管道的操作温度为170 ~ 180 ℃,操作压力1.47 MPa,介质主要为C6(苯和非芳烃)和微量的水,介质中的腐蚀性介质包含微量的有机酸(乙酸等)和氯化物(含量2 mg/kg)。

1 理化检验

1.1 宏观检查

失效管道堵漏时施加的卡具结构如图1a 所示,去除卡具后的宏观形貌如图1b 所示,可见卡具通过螺栓实现紧固,其内部形成与管道平行的“T”型空间,空间内充满黑色的密封剂,去除卡具后管道表面被黑色的密封剂覆盖。由图1c 可见密封剂下主管道发生开裂,裂纹皆位于卡具夹持并和密封胶接触的区域,其中两条主裂纹呈环向,分别分布于支管左右两侧对称位置,与卡具装配图对比,发现两条主裂纹位置与卡具上左右两列紧固螺栓的位置相对应,表明裂纹的形成受到卡具作用力的影响。如图2 所示,管道表面呈现“破碎”的外观,裂纹呈树枝形,沿管横向或纵向扩展,在主裂纹中部形成金属剥落坑,主裂纹之间的管道侧壁还可观察到独立的纵向裂纹(图2c)。渗透检测(PT)结果显示支管表面除图1b 所示的初始泄漏位置(支管和法兰连接焊缝处)的孔型缺陷外未发现其他表面缺陷。

图1 管段宏观形貌Fig.1 Macro morphology of the pipe

图2 裂纹宏观形貌Fig.2 Macro morphology of the crack

1.2 金相检验

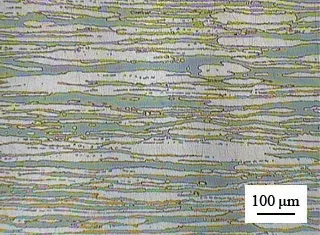

如图3 所示,主管道金相组织为铁素体+奥氏体,测得铁素体含量为51.7%,金相组织正常。沿壁厚方向以裂纹横截面为检验面制备金相试样来观察裂纹在金属中的扩展方式,如图4 所示,裂纹呈树枝形,由管道外壁向内壁方向以穿晶方式扩展,由图4b 可见,裂纹主要在铁素体相中扩展。如图4c 所示,在扫描电子显微镜(SEM)下可见抛光态的试样裂纹内部充满腐蚀产物。

图3 开裂管道的金相组织Fig.3 Metallographic structure of cracked pipe

1.3 断口分析

将一条未贯穿管壁的纵向裂纹打开后对断口表面进行观察,如图5 所示,断口表面可见裂纹扩展的放射状花样,收敛处即为裂纹源区[5],源区位于裂纹中部,沿扩展方向断口表面由棕黄色变为淡绿色,断口平齐,无明显塑性变形。

图5 断口宏观形貌Fig.5 Macro morphology of the fracture surface

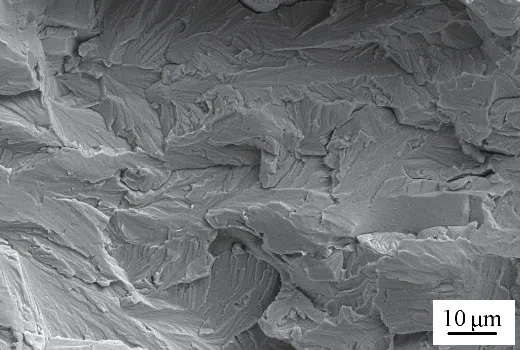

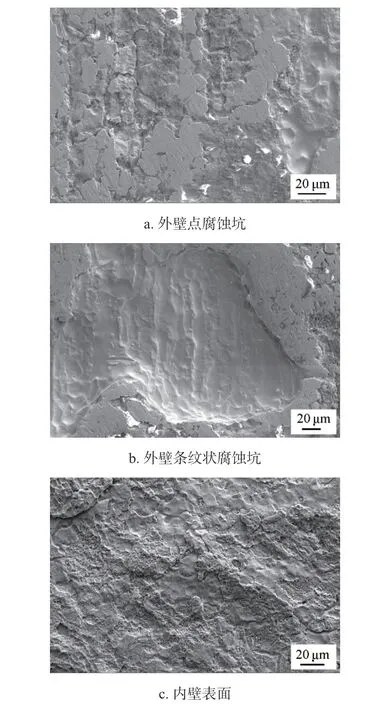

将断口超声清洗后采用扫描电子显微镜(SEM)观察表面微观形貌,如图6 所示,断口表面可见“河流花样”和“扇形花样”,呈现出解理断口[6]的特征。如图7 所示,对主管道内外壁的SEM 观察结果显示:管外壁腐蚀形成间隔的条纹状腐蚀坑,在局部形成较浅的点状腐蚀坑,结合双相不锈钢的组织构成,说明管外壁发生了选择性腐蚀[7],两相中的一相作为阳极被分解。主管内壁表面较为均匀,未见明显的点蚀或选择性腐蚀,说明管道外表面具有比工况条件下更严苛的腐蚀环境。

图6 解理断裂微观形貌Fig.6 Micromorphology of cleavage fracture

图7 DN150 管道表面微观形貌Fig.7 Surface morphology of DN150 pipeline

1.4 腐蚀产物分析

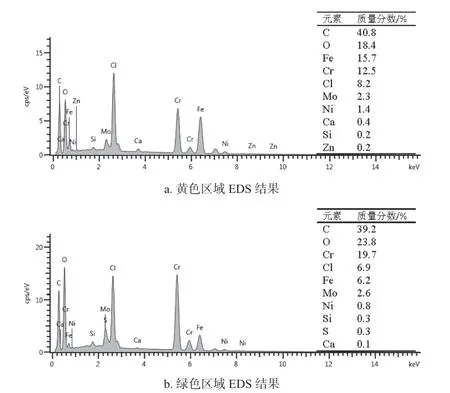

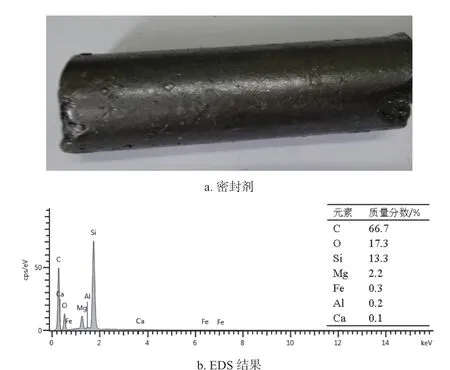

采用OXFORD X-Max 能谱仪分别对断口表面黄色和绿色区域的腐蚀产物进行成分分析,结果如图8所示,可见黄色腐蚀产物中Cl 元素含量高达8.2%(质量分数,下同),更靠近裂纹尖端的绿色腐蚀产物中Cl 元素含量也高达6.9%。如图9 所示,堵漏用的密封剂为黑色柱状固体,EDS 分析结果表明其组分中不含Cl 元素。

图8 断口表面腐蚀产物能谱分析结果Fig.8 EDS results of corrosion products on the fracture

图9 密封剂能谱分析结果Fig.9 EDS results of the sealant

1.5 化学成分和力学性能

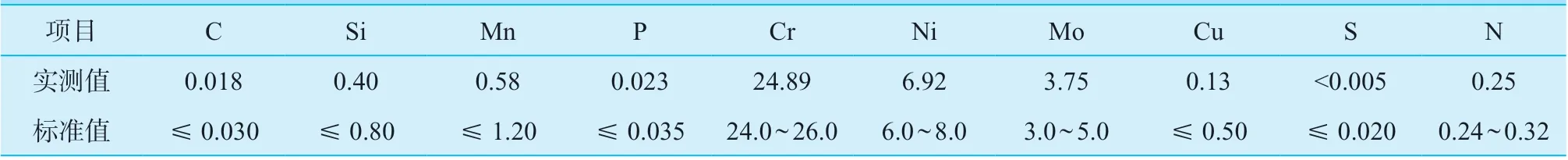

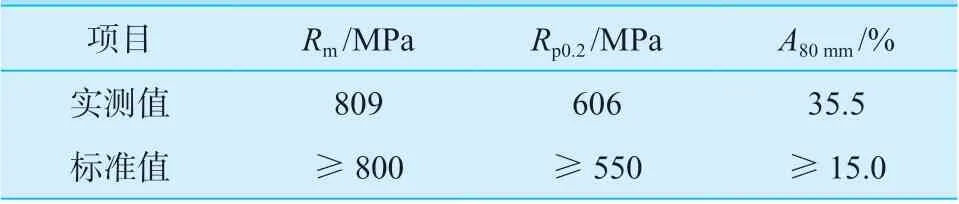

在开裂管段上取样进行化学成分和常温拉伸力学性能测试,管道材料的化学成分测试结果见表1,拉伸力学性能试验结果见表2,可见管道的化学成分符合ASTM A790 对UNS S32750 的技术要求。在裂纹附近取样进行布氏硬度检测,结果表明管材平均硬度值为228 HBW,满足ASTM A790 规定的UNS S32750 材料的最高硬度不高于300 HBW 的技术要 求。

表1 管材的化学成分(质量分数)Table 1 Chemical compositions of the pipe (mass fraction) %

表2 管材拉伸力学性能试验结果Table 2 Test results of tensile mechanical properties of the pipe

2 分析与讨论

由化学成分、金相检验和力学性能测试结果可知,管道材料符合ASTM A790 的要求,管道不存在材质缺陷。由裂纹的宏观形貌、裂纹在金相试样中的形态和断口微观形貌观察结果可知,裂纹源区位于管外壁,裂纹扩展形态呈分叉树枝状,在金属中穿晶扩展,裂纹内充满腐蚀产物,裂纹断口呈现解理断裂特征,以上现象表明该裂纹具有典型的应力腐蚀开裂特点[8-9]。有研究表明,双相钢在发生应力腐蚀开裂时,裂纹主要在铁素体相中传播,当遇到奥氏体相时便受阻而绕过奥氏体相,这种现象称为致锁(Keying)效应[10],与本案例中观察到的现象吻合。

由EDS 成分分析结果可知,断口表面腐蚀产物中存在高含量的Cl 元素,Cl 元素的可能来源为堵漏用的胶体或者泄漏的物料,而对胶体EDS 分析结果表明其中不含Cl 元素,结合管子运行介质中存在微量的氯离子的情况,表明在被注胶封闭的管道表面存在氯离子浓缩过程。判断为,支管焊缝处的缺陷穿透后,在泄漏部位采用注胶的方法堵漏,注胶没有完全将泄漏的裂纹封闭,管道运行过程中在内压的作用下物料仍持续在该部位发生微量的泄漏,常压下物料的沸点(苯80.1 ℃)低于管道操作温度(170 ~ 180 ℃),随介质泄漏出的氯化物在胶体和管壁之间的空间内逐渐富集,并随介质蒸发而浓缩,成为导致管子发生应力腐蚀开裂的主要介质因素。物料的蒸发和腐蚀性介质的浓缩同时引起管外壁发生点蚀和选择性腐蚀。

主裂纹与卡套上左右两列紧固螺栓平行,并且在主裂纹之间还存在与管道平行的独立的纵向裂纹,说明开裂与应力状态有关。作为模具的卡套为实现密封,需要对其紧固螺栓施加较大的紧固力,模具和密封胶以及密封胶包覆的“倒T 型”管道形成一个刚性结构,由于结构、装配精度和运行条件下管道震动等原因,管道上不仅受到压应力作用,还受到弯矩作用,且应力分布不均匀,这无疑增加了局部的拉应力水平,从而增加了开裂敏感性。

发生氯化物应力腐蚀开裂的关键因素包括敏感的材料、有害相(如Cl-)含量、拉应力水平、温度和pH 值等,在正常工艺状态下,管道的内外表面均不能同时具备以上因素而发生开裂。双相不锈钢对氯化物应力腐蚀开裂具有一定敏感性,失效管道的工作温度(170 ~ 180 ℃)也远超通常认为的发生该类开裂的温度下限(60 ℃)[11],有研究表明[12]在含3%NaCl的酸性溶液中SAF 2507(相当于S32750)双相不锈钢的临界点蚀温度小于100 ℃,且随pH 值降低而降低,但SAF 2507 在中性氯化物环境中即使Cl 离子含量高达10%,温度达250 ℃也不会发生SCC,说明管道表面介质的pH 值和应力水平也是该S32750管道发生SCC 的重要影响因素,如上文所述物料蒸发导致的有害相浓缩和卡套作用导致的局部拉应力水平提高都显著的增加了开裂的敏感性,在以上因素的综合作用下UNS S32750 管道发生氯化物应力腐蚀开 裂。

在笔者的工作中还遇到过类似的因高压注胶堵漏而诱发应力腐蚀开裂的失效案例,基本情况为:某石油催化裂化装置中某管道阀门(常开)为双侧法兰连接,其中一侧法兰在运行过程中出现渗漏,对该法兰进行打卡注胶堵漏,随后几日再次发现有渗漏情况,遂再次进行注胶紧固,二周后发现该法兰四根材质为35CrMo 的螺柱断裂。失效分析结果表明螺柱的失效机理为硫化物应力腐蚀开裂。根据操作工况,阀门工作温度50 ℃,介质(富气)中含有硫化氢,介质泄漏后在螺柱表面冷凝而形成腐蚀环境,物料泄漏后对螺柱进行的多次紧固操作增加了其发生应力腐蚀开裂的敏感性。

通过以上案例可以发现,带压堵漏操作显著增加了被紧固部件受到的拉伸应力水平,对于能和泄漏的介质接触的被紧固部件,当渗漏的介质中存在能引起该部件材料发生应力腐蚀开裂的物质时,该部件可能面临开裂失效风险。

3 结论与建议

S32750 管道的失效机理为氯化物应力腐蚀开裂。由于带压堵漏后的介质仍存在一定量渗漏,随着介质挥发其中的腐蚀性物质(Cl-)在卡箍结构内的管道表面富集,固定在管道上的卡具增加了局部的拉应力水平,且在运行状态下管壁温度较高,以上因素的共同作用导致对氯化物应力腐蚀开裂具有一定敏感性的双相不锈钢管道发生开裂失效。

密封剂带压堵漏作为临时抢修措施,不宜长期使用,对于存在泄漏的压力管道,实施带压堵漏后,应尽快择机停工检修,彻底消除缺陷。在相同介质下工作的介质不流动、易发生凝液的管段,金属腐蚀情况应给予更多关注。