溶脱装置导热油管道系统应力分析

2021-05-28卢夺付艳波

卢夺,付艳波

(洛阳瑞泽石化工程有限公司,河南 洛阳 471003)

石化行业的溶剂脱沥青装置,是通过溶剂的作用把减压渣油中很难转化的沥青质和稠环化合物,以及对催化转化过程有害的重金属和硫、氮化合物脱除出去,产出质量较好的脱沥青油作为催化裂化和加氢裂化装置的原料[1-2]。

溶剂脱沥青装置由于热量需求大,加热点需求多,加热温度要求高,往往选用封闭循环式导热油系统作为介质升温方式。导热油作为工业油,具有抗热裂化和化学氧化的性能,传热效率好,散热快,热稳定性好,可以在几乎常压的条件下,获得很高的操作温度,大大降低高温加热系统的操作压力和安全要求,提高了系统和设备的可靠性。另外还可以在更宽的温度范围内满足不同温度加热、冷却的工艺需要,或在同一个系统中用同一种导热油同时实现高温加热和低温冷却的工艺要求,降低系统和操作的复杂 性[3-5]。

溶脱装置内导热油整体工艺流程一般为:导热油缓冲罐→导热油回油总管→导热油过滤器→导热油泵→导热油加热炉→导热油供油总管→各换热器→导热油回油总管→导热油过滤器……

因以下几个特点,导热油系统的管道应力分析工作,一直是同类装置管道设计,装置平面布置的难点与重点。以某溶脱装置为例:

(1)导热油系统庞杂,涉及到全装置各个区域。此次导热油进油管系应力分析,涉及到加热炉1 台,换热器6 台;导热油回油管系应力分析,涉及到导热油缓冲罐1 台,过滤器2 台,换热器6 台,导热油泵3 台。换热器、加热炉、泵等各工艺设备按照工艺流程顺序、平面布置规范要求,布置在装置各处。

(2)介质温度高,密度大。导热油进油管道操作温度为315 ℃,设计压力0.85 MPa;回油管道操作温度为275 ℃,设计压力0.51 MPa。导热油介质密度为830 kg/m3。

(3)管道管径大,壁厚厚,刚度大。进油、回油总管管径为DN 700,局部为DN 800,换热器导热油管道最大管径DN 600。管道壁厚最大24.61 mm。

(4)该系统的应力分析,涉及到泵、加热炉等敏感设备,管嘴受力需满足API 610、SH/T 3036、SH/T 3074 相关要求[6]。

(5)工况组合多,导热油过滤器一开一备,导热油泵两开一备,此段管线共6 种操作工况。

1 装置平面布置及导热油系统管道布置

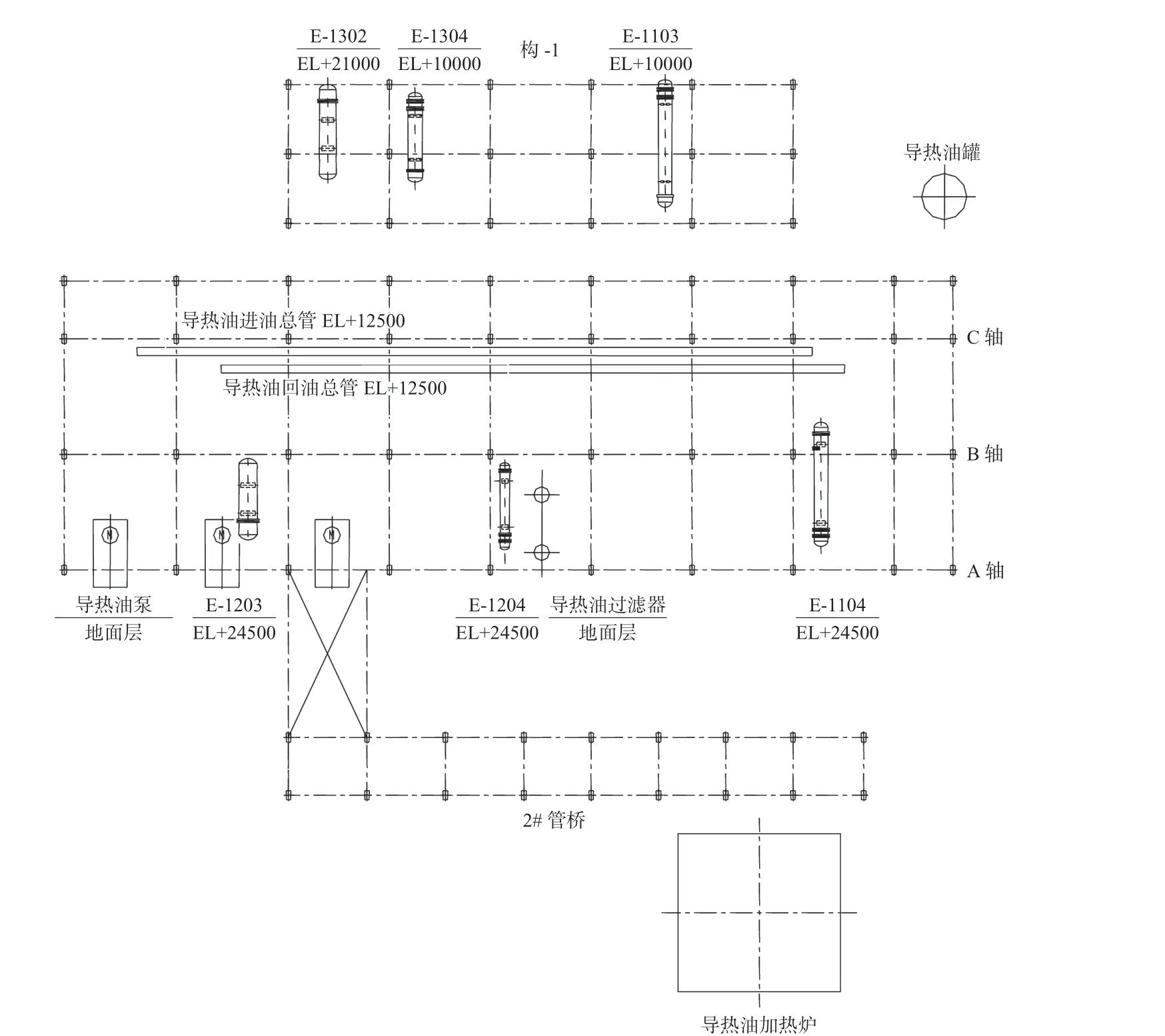

由于装置用地大小限制,及考虑到工艺流程要求,设备平面布置如图1 所示。

图1 中,1#管桥长度为79.25 米,A 轴至C 轴宽度为20 m,每跨9 m;2#管桥长度为51.3 m,宽度为5 m,每跨7 m。

图1 某溶脱装置设备平面布置示意图Fig.1 Layout of a solvent deasphalting unit

各换热器导热油进口管线,分别从导热油进油总管引出,经管桥侧梁,引至换热器入口;换热后,经管桥侧梁,汇入导热油回油总管。

2 应力分析过程中的几个难点探讨

2.1 导热油进油总管和回油总管在管桥上是否进行应力补偿

由平面布置得知,导热油进油总管为最长管系(导热油加热炉至导热油进油总管,再至各换热器),该管系在平面布置上呈C 状。最长段为1#管桥上,为60.3 m。根据线涨量计算公式ΔX=αLXΔT计算。式中α为管道材料从安装温度变化到操作温度的平均线膨胀系数,查得为1.300 5×10-5mm/(mm·℃);LX为管道长度,按60 300 mm 计算;ΔT为管道从安装状态(一般取20 ℃)到操作状态的温度变化值,按295 ℃计算。计算结果为231.34 mm。

考虑到在1#管桥上,适当位置设置止推管卡,将该管段分为两部分,每段热涨不超过150 mm,再适当加长管托,导热油供油总管和回油总管不再设置涨力弯进行应力补偿,有利于管道和结构设计,并节省项目投资。

2.2 导热油进油总管和回油总管在管桥上的位置

在设计初期,导热油进油总管和回油总管,布置在1#管桥靠近A 轴处。在应力计算过程中发现,此设计方式虽然减少了进油总管1#管桥与2#管桥间的距离,但是对于构-1 上的3 台换热器,与进油总管和回油总管连接的分支管道应力计算,非常不利,距离加长约15.55 m。同时,进油总管和回油总管与1#管桥上的换热器分支管道连接,也只有高度方向的变化,没有水平方向的变化,不利于管道因热涨产生的位移吸收。

根据应力分析结果,导热油进油总管和回油总管最终布置在1#管桥靠近C 轴处。

2.3 温控阀组的布置设计

工艺流程中,因加热温控需要,每个换热器均设置了三阀组形式的调节阀组。其中E-1302 与E-1203导热油管径为DN 600,其调节阀单台重量达到了2.1 t,切断阀、旁通阀单台重量达到了3.9 t。该部分调节阀组布置在1#管桥24.5 m 平台上。

如果采用普通的立式调节阀组布置形式,经用CAESAR Ⅱ计算,承重阀组的单点荷载在操作工况下超过了15 t。此设计方案,一方面不利于设备管嘴受力,同时也不利于土建结构的设计,另外一方面,由于阀门、管件尺寸大,阀门安装高度较高,不利于阀组的稳定性,也不利于现场操作。

最终E-1302 与E-1203 的温控调节阀布置采用平面布置方法,每个调节阀组的承重点由原来的3~4个点增加至7~8 个点,各承重点的荷载大部分在4 t左右,一般不大于8 t。

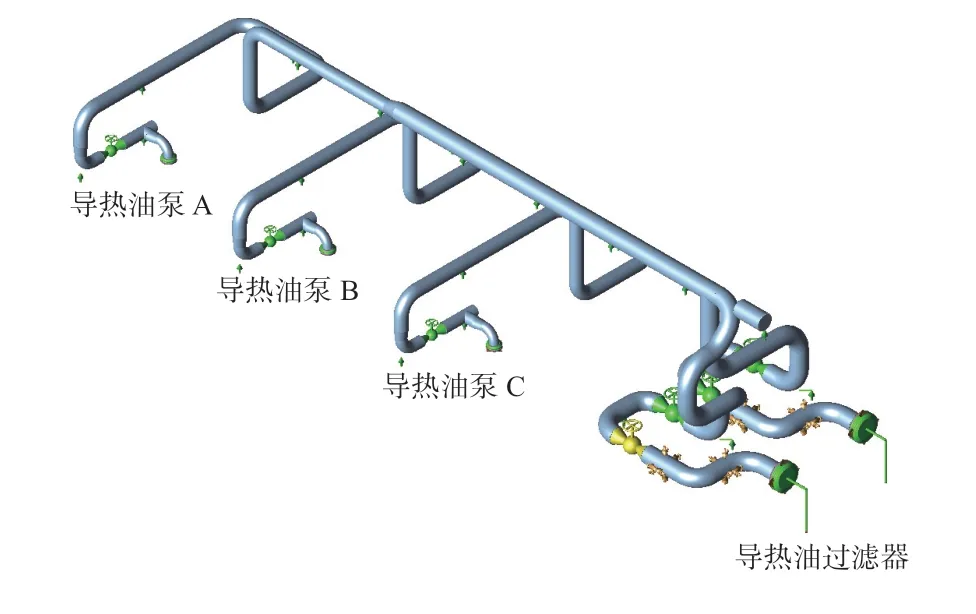

2.4 过滤器出入口管道的设计

导热油泵前过滤器,布置在管廊下方,考虑到操作、检修需要,距离较近。但其导热油操作工况为一开一备,增加了管系应力分析难度。如果采用一般管道的过滤器的布置形式,管嘴受力及力矩达到了20 多吨,远远超出了压力容器开口接管荷载要求[7-8]。

设计过程中,通过抬高集合管安装标高,各过滤器分支分别从集合管引出,分支增加U 型布置,增加弹簧设计,使用聚四氟乙烯摩擦副降低摩擦系数等手段,降低了过滤器出入口管线的各种工况情况下的应力水平,最终满足压力容器开口接管荷载要求。

3 最终方案

通过合理分段,并多次调整管道布置形式,增加必要的弹簧支撑,最终完成多种工况下,复杂导热油系统的一次、二次应力、位移量的校核。保证了各个压力容器、泵、加热炉管嘴受力满足开口接管荷载要求,各设备管嘴法兰连接校核通过。在个别压力容器管嘴受力和力矩无法满足SH/T 3074《石油化工钢制压力容器》的情况下,将其受力及力矩值反馈至设备专业,保证校核通过。

4 结论

(1)合理分段进行应力分析,既降低计算难度,又确保计算合理。导热油系统复杂,一般由多人设计,整体一次性输入后,保证应力计算合格较为困难。可对每个分支管系单独进行应力分析合格后,再合并整体校核计算,可降低整体管系的计算难度。

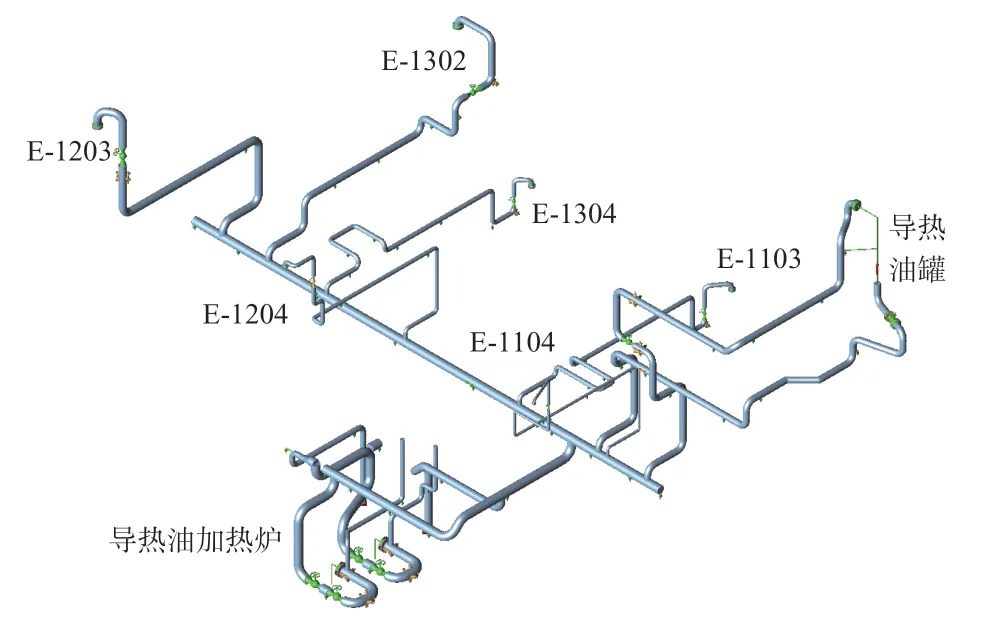

图2 导热油进油管线应力模型Fig.2 Stress analysis model of the heat transfer oil inlet pipeline

图3 导热油回油管线应力模型Fig.3 Stress analysis model of the heat transfer oil outlet pipeline

图4 导热油过滤器至导热油泵管线应力模型Fig.4 Stress analysis model of pipeline from heat transfer oil filter to heat transfer oil pump

(2)由于导热油供油总管和回油总管管径大,合理布置该管线在管廊上的整体走向、位置,能够增加管道整体柔性,并对各导热油分支管线的应力分析具有重要意义。

(3)合理选择管廊上导热油总管止推位置,确保推力小于3 t。

(4)根据实际情况确定换热器的固定端与活动端,有利于提高管系柔性。一般设计过程中,换热器固定端设置于管程侧。考虑到管道热涨方向与换热器热涨方向一致,有利于减小换热器管嘴受力,固定端可设置于壳程侧。

(5)合理布置导热油温控用调节阀组的布置形式,对换热器管嘴受力,土建结构受力,有较好的效果。

(6)合理设置弹簧,兼顾管道柔性和稳定性。

(7)对于最好应力设计结果,管嘴受力超出SH/T 3074 要求时,向设备专业提出受力条件,确保设备能够承受管道对其管口的推力和力矩;

(8)对设备专业支腿等,一些无法满足管道应力分析要求的其他专业,提出合理的修改意见。