金甬铁路大庄隧道一号斜井转正洞施工技术

2021-05-27吴海睿中国铁路上海局集团有限公司杭州铁路枢纽工程建设指挥部浙江杭州310000

吴海睿 (中国铁路上海局集团有限公司杭州铁路枢纽工程建设指挥部,浙江 杭州 310000)

大庄隧道是金甬铁路重难点控制工程之一,隧道全长5795m,Ⅳ、Ⅴ级围岩共占隧道总长的91.39%,地质十分复杂,穿越地层起伏较大,浅埋偏压段较多。隧道穿越泥质粉砂岩、多期玄武岩下部发育古风化壳,岩体自稳性质较差,开挖时顶部易垮塌。结合地质条件、施工组织要求,大庄隧道在DK83+430、DK84+450附近分别设置长约247m、500m的1号、2号斜井,开辟新的工作面,以满足施组工期。由于大庄隧道开挖断面大,工期紧,地质条件复杂,施工难度大,加强支护和排水措施,减少周围土层扰动,预防地质灾害发生,选择科学、安全有效的斜井与正线交叉口处的施工方法特别重要。

1 工程概况

金华至宁波铁路大庄隧道一号斜井位于线路大里程方向右侧,与隧道正洞交于DK82+430里程处,斜井采用无轨运输双车道,斜井综合坡度为6.2%,斜井长247m,与线路大里程方向平面夹角为38°。该处洞身位于白垩系下统朝川组(Kc)弱风化紫红色泥质粉砂岩中。其上为第三系嵊县组(N2s)多期玄武岩强心弱风化,多期玄武岩中间发育古凤化壳,主要成分为第三系嵊县组(N2s)河湖相沉积层,成分以硅藻土、砂层及圆砾土层为主。

斜井与正洞交汇段,斜井洞身为Ⅳ级围岩,采用降低一级围岩复合式衬砌断面。即采用Ⅴ级围岩,支护参数(主筋Φ22格栅钢架,间距80m,初支厚度23cm;拱部120设置Φ50mm,壁厚3.5mm超前小导管,小导管长度4.5m,每环25根;二次衬砌为C30混凝土衬砌,厚度35cm)进行施工。

正洞段为Ⅴ级围岩,DK82+430处埋深约49m。采用Ⅴa型复合式衬砌(初期支护为180格栅钢架,间距80cm,厚度27cm,拱部120设置Φ42mm,壁厚3.5mm超前小导管,小导管长度4.5m,每环40根,二次衬砌为C35钢筋混凝土衬砌,厚度50cm)支护参数进行施工。

2 工程难点及分析对策

大庄隧道1#斜井挑顶进洞施工是重难点施工项目。斜井与正洞交叉口处,由斜井开挖正洞时,隧道周边围岩临空面多,受力复杂。因施工工作面小,施工难度较大,安全隐患多。若施工工序及支护措施不合理,容易导致围岩沉降变形,甚至出现塌方,所以需要对交叉口处采用合理的措施进行加强支护。

一是泥质砂岩地层,易产生掉块。初期支护不及时易出现塌方、掉块现象。超前地质预报探测(X1DK0+015.8-X1DK0+(-014.2))30m 范围内,及时探明前方地质及地下水情况。

二是斜井与正洞交叉段可能存在软弱不均岩层,开挖时围岩易出现较大的沉降变形。开挖前采用超前小导管注浆进行预支护,开挖过程中采用钢架对围岩进行加强支护。

三是正洞与斜井交叉段,正洞的跨度较大,开挖后若不及时支护并封闭成环,围岩易沉降变形或塌方。根据围岩情况,交叉段采用三台阶法施工,及时施做初期支护并封闭成环。

四是受施工空间限制,施工工序繁杂,开挖断面小、进尺短,对围岩扰动较大。施工过程中采用控制爆破措施减小对周边围岩的影响,爆破振动速度不大于3cm/s。

3 斜井转正洞施工方案

3.1 施工范围

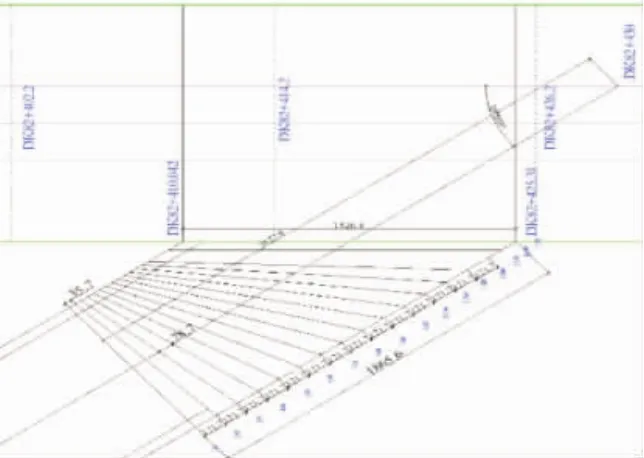

大庄隧道1#斜井与正洞设计相交里程为X1DK0+000,斜井进正洞挑顶施工里程为X1DK0+033.6~X1DK0+015,长度为18.6m;正洞交叉里程(左线)为DK82+430,交叉口里程范围DK82+410.042~DK82+425.31;斜井进正洞挑顶施工按照交叉口左侧40m,右侧50m计算,即正洞挑顶里程DK82+390-DK82+480,全长90m。

3.2 斜井转正洞方案的选定

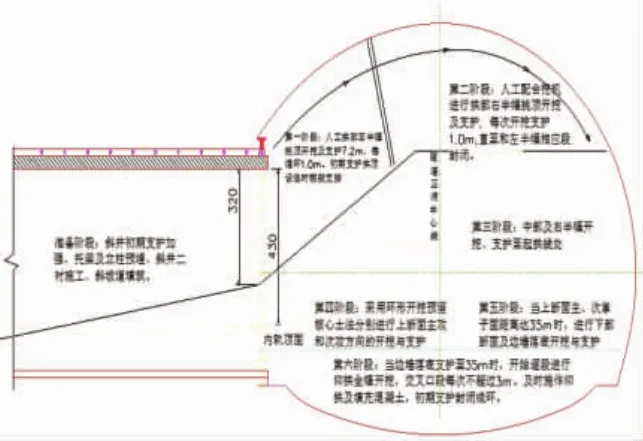

方案思路:辅助坑道施工至正洞交界处,以导洞方式与隧道线路左线呈38°的角度进入正洞,同时在斜井中线与隧道左边线交汇点处,沿垂直隧道线路方向开挖至隧道正洞对侧边墙上台阶拱脚处。临时支护结构施工完成后,再沿正洞方向施工正洞,按照三台阶临时仰拱法开挖正洞标准断面。

具体的施工方案如下:

斜井开挖至正洞交界处时,在斜井与正洞交汇面位置,平行与正洞中线方向设置斜井初期支护加强钢架,作为正交叉口处正洞初期支护钢架的基础。斜井衬砌施工完成后,再开挖正洞。控制爆破开挖,并用机械相配合。采用5.5m宽的导坑方式由斜井进入正洞,导坑中线垂直于正洞,并且要斜向上进行挑顶开挖。开挖过程中及时采用I18型钢作为临时支护结构,并喷混凝土封闭。拱顶支护标高在设计初支轮廓线以外,主洞初支预留沉降按照25cm考虑。当临时棚架施工完成后,施做棚架范围内正洞设计初期支护,其靠斜井一侧钢架拱脚落在斜井口的托梁上。待棚架范围内主洞支护完成后,然后拆除临时棚架大里程侧立撑,但拱顶处纵向棚架横梁保留。按三台阶临时仰拱法进行隧道大里程方向的上台阶开挖,当上台阶沿隧道正洞开挖长度达到35m时,再按要求开挖中、下台阶,并同时施工边墙及仰拱初期支护,使正洞初期支护封闭成环,确保围岩稳定及施工安全。

3.3 施工工序、施工方法及施工工艺

3.3.1 施工工序流程

挑顶施工工序按照图1所示。

图1 施工工艺流程图

3.3.2 施工方法及施工工艺

①为确保斜井开挖进入正洞的施工安全,需对交叉口段斜井初期支护结构进行加强。斜井与正洞夹角为38,采用18榀(起止里程:X1DK0+033.6~X1DK0+015,采用14榀I18工字钢、2榀H175型钢工字钢和2榀H175型钢双拼工字钢钢架,锁脚钢管为每榀4根,每根4.5m,超前小导管按照原设计施工)钢架偏立法架立调整到与正洞纵向平行,见图2。

图2 斜井与正洞交叉平面布置图

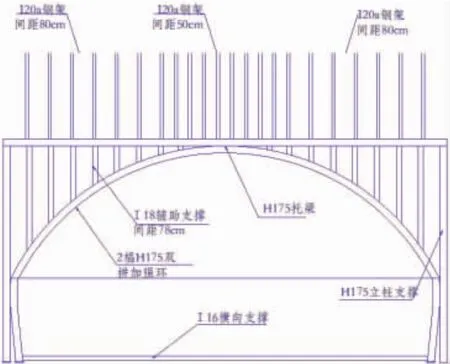

②因交叉段靠斜井侧的正洞初期支护钢架基础需落在斜井口的初期支护上,斜井口处斜井初期支护钢架的外缘再设置两榀H175型钢,并焊在一起进行加强支护。

③为加强门字钢架的整体受力,在双拼门架底部架设横向支撑(采用I16工字钢),使初期支护封闭成环,改善受力结构。为避免横撑工字钢受运输车辆的影响,横撑应埋在地面以下,并用混凝土封闭。提前预制混凝土块,解决钢架拱脚落地不实的问题。双拼工字钢顶面按间距0.5m和0.8m间距(详见图3)焊接50×30×1.6cm厚钢板(并预留螺栓孔),预留与交叉口范围内主洞钢架连接,以解决交叉口段主洞设计拱部钢架右侧落脚问题。

图3 斜井交叉口托梁、支撑安装正面图(标注尺寸单位:cm)

④为解决斜井底板与正洞仰拱填充满高差问题,在斜井至交叉口31.92m处将斜井坡度调整为3.77%,确保斜井底板与正洞填充面能有效顺接;为便于施工,斜井在交叉口处设置临时水沟,挑顶进洞后,再补做斜井水沟和电力电缆槽,待正洞贯通后,再施工交叉口处底板至设计高程。

⑤为加强交叉口处复合式衬砌强度,斜井靠近正洞端18m范围内衬砌采用单层钢筋混凝土衬砌进行加强,衬砌厚度35cm,环向主筋为HRB400 20mm钢筋,间距20cm,纵向钢筋为HRB400 12mm钢筋,间距25cm。

⑥回填土修筑施工斜坡道,能够满足现场施工为准。控制爆破开挖正洞,并用机械相配合。采用5.5m宽的导坑方式由斜井进入正洞,导坑中线垂直于正洞,并且要斜向上进行挑顶开挖。正洞范围需要预留临时支护的厚度及围岩变形量的空间。开挖过程中及时采用I18型钢作为临时支护结构,并喷混凝土封闭。导坑开挖至正洞拱顶后,平坡向前开挖至上台阶左侧拱脚位置,将上台阶拱架安装完毕后移除临时棚架一侧竖撑,施做该侧初期支护(先施做棚架范围内主洞钢架,然后再拆除临时支护的竖撑),拱顶范围的棚架横梁作为永久支护不拆除,另一侧采用同样的方法施工(详见图4)。

图4 交叉口段斜井进正洞挑顶开挖顺序示意图(单位:cm)

⑦待上台阶初期支护结构变形稳定后,再采用控制爆破配合机械向宁波方向开挖拱部上台阶,进尺8m。开挖完成后立即初喷混凝土封闭,及时施作初期支护结构。交叉口处正洞5m范围内初期支护进行加强,前10榀钢架间距0.5m,后续钢架间距0.8m。

⑧待小里程方向上台阶支护8m后,掉头采用人工及挖机向大里程方向(主攻)开挖拱部上台阶进尺7m(同时斜井最后一模衬砌施工)。开挖完成后立即初喷混凝土封闭,及时施作初期支护结构,同时将到导洞范围内的上台阶拱架下落至中台阶位置。

⑨当小里程侧8m范围内上台阶拱架下落至对侧中台阶拱脚处。采用挖掘机反向开挖金华端,同时小里程方向上台阶拱架下落至对侧中台阶拱脚处。

⑩当上断面主、副攻掌子面距离达到35m时,分段开挖全幅仰拱,每次开挖3m。中台阶施工时,左右边墙分部开挖,两侧前后错开2~3m,每循环进尺80cm,同时向前推进。同时小里程方向的上台阶掌子面继续向前掘进至45m。

[11]小里程方向仰拱及填充完成36m后,在仰拱填充上进行二衬台车拼装。

3.4 施工要点

为确保正洞挑顶施工安全,斜井与正交叉口处,正洞初支不能悬空,需设置在稳固的基础上,同时应确保正洞初支钢架锁脚锚管的施工质量,防止拱架下沉。

3.4.1 斜井与正洞交叉段应加强斜井与正洞的初期支护及二次衬砌结构

①斜井加强段(1m范围)底板内设置I16工字钢横撑,横撑与初期支护钢架形成整体,保证横撑与钢架连接牢固(为避免横撑工字钢受运输车辆的影响,横撑应埋在地面以下,并用混凝土封闭)。

②斜井靠近正洞端18m范围内二衬采用单层钢筋混凝土衬砌进行加强,衬砌厚度35cm,环向主筋为HRB400 20mm钢筋,间距20cm,纵向钢筋为HRB400 12mm钢筋,间距25cm。

3.4.2 交叉处斜井口初支加强钢架设置

为确保正洞施工安全,正洞初支钢架靠斜井侧基础需要落在斜井初支钢架上。斜井与正洞分界处初支钢架应加强,加强钢架由2榀HW175型钢钢架并焊组成。斜井初支钢架间纵向采用Φ22钢筋连接,锁脚锚管垂直于钢架斜向下施作。

斜井进入正洞时的导坑采用Ⅰ18临时钢架支撑,钢架纵向间距为0.8m,钢架间采用Φ22钢筋焊接。临时钢架顶部网喷15cm厚C25混凝土,钢筋网格尺寸20cm×20cm,锁脚钢管按照每榀4根设置,形成临时支护体系。棚架结构尺寸见图5,图中H、b,根据现场情况确定尺寸,现场加工。

图5 临时棚架尺寸图

3.4.3 交叉口段施工要求

①交叉口段正洞上台阶每循环进尺不得大于1榀钢架间距,中、下台阶每循环进尺不得超过2榀钢架间距,仰拱每次开挖不得超过3m。

②目前大庄1#斜井断面泥质砂岩,交叉口段斜井加强段预留沉降量15cm,交叉口段正洞预留沉降量25cm,视断面围岩产状及时调整。

③交叉口段正洞各台阶钢架落脚处预留60cm采用人工修边开挖,防止超挖或钢架悬空。钢架落脚处需增设25cm×25cm×5cm(长×宽×厚)混凝土预制块,保证钢架落脚处基础密实。

4 监测及效果评价

施工期间斜井与正洞空间结构复杂,为了保证施工安全,在斜井转正洞施工期间进了隧道拱顶下沉和净空变化的量测断面,取一断面反映围岩变化情况,变形监测单次最大变形量为1.1mm,最终累计变形量为8mm,沉降量变化很小,可以认为斜井与正洞交叉口处围岩与支护结构逐渐趋于稳定状态,监测测量结果说明斜井转正洞施工方案选择合理可行,能够确保隧道围岩与支护结构安全可靠。

图6 监测效果