机匣类零件数控磨抛加工技术研究

2021-05-26孙玉民康靖宇宋亮鹏赵世鹏

孙玉民 康靖宇 宋亮鹏 赵世鹏

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

0 引言

目前,机匣类零件在数控机床上加工后会产生较多的飞边毛刺,机加产生的毛刺是指零部件在加工过程中所派生出多余的部分,这些多出的部分可以统称为毛刺,产生过程包括车、铣、钻以及铰等多种加工方法[1]。部分飞边毛刺无法在数控机床上使用正反倒角刀、倒圆刀、球铣刀等刀具进行加工去除,需要由打磨钳工进行手动磨抛。随着生产任务的增加,打磨钳工的工作量逐渐累积,且手动磨抛的质量稳定性较差,存在加工遗漏的问题。

该研究通过寻找并试验数控磨抛加工方法,完成对特殊位置飞边毛刺的数控去除,减少了打磨钳工的工作量,提高了磨抛加工的质量稳定性,为自动化加工进行拓展及技术储备。

1 机匣类零件概述

机匣类零件通常存在多种类型的加工特征,例如凸台、型腔、深槽以及型面等,这些特征的加工过程中材料去除量大,加工后会残留大量的飞边毛刺,如图1所示,手动去除困难;同时加工过程中存在较多的钳工抛修工序,这些工序全部由钳工操作者进行手动加工,大量的人为干预导致批生产零件的表面质量及制造符合性一直得不到稳定的控制,零件修磨返工率高,表面粗糙度一般为Ra12.5~Ra6.3,无法满足大批量生产的需求。

图1 机加后残留飞边毛刺示意图

该研究通过对数控磨抛方法的研究及应用,实现机匣类零件大部分共性特征钳工打磨内容的数控加工转产,用数控抛光打磨加工技术代替传统的钳工打磨,提高了零件质量稳定性及制造符合性,以满足生产过程自动化要求。

2 难点分析

目前现场打磨去毛刺工作大部分由钳加工操作者手动去除,缺少数控磨抛的加工经验,以及对相关工具加工参数及加工效果的了解。

进行数控磨抛加工,其选用的磨抛工具及其运行的参数对磨抛加工效果有最直接的影响。针对不同的加工特征及不同的技术需求,选择合适的磨抛工具及其加工运行参数,是实现自动化磨抛的关键。针对不同的特征结构,可以选用端面刷、圆周刷、内孔刷、打磨盘、砂带以及球头刀等磨抛工具;针对不同的技术要求,可以通过控制磨抛工具的旋转速度、进给速度、压紧量以及走刀次数等,得到不同的去除量及表面质量。

3 磨抛特征分析

对该机匣类零件的全部钳加工打磨位置进行分析,确定磨抛特征类型,并确定其初设加工方案。通过梳理目前的工艺状态,初步确定能够由数控磨抛加工的钳工特征为:机加位置倒圆倒角特征、加工面向非加工面过渡特征、机加边缘飞边毛刺特征、接刀痕特征。

3.1 机加位置倒圆倒角特征

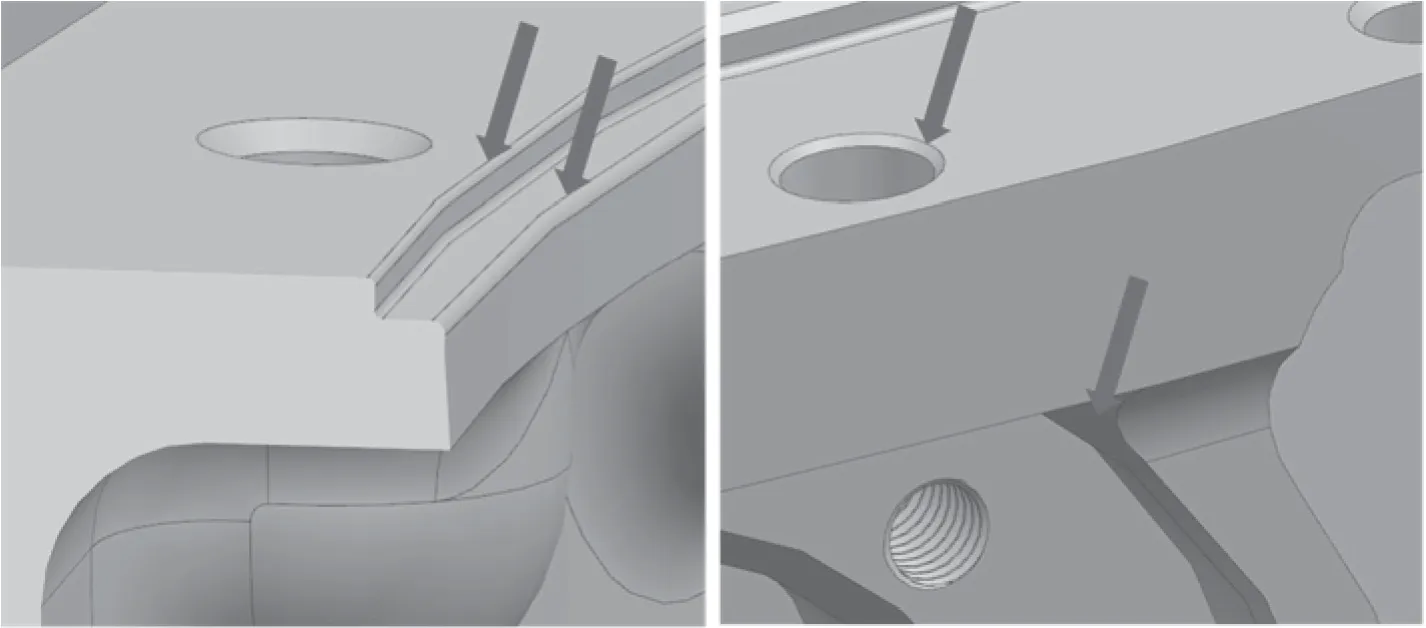

该类特征大部分可以通过数控设备加工达到要求,但是个别受到设备、加工位置、工具工装限制的部位,仍然需要钳工手动进行工作,如图2所示。针对“机加位置倒圆倒角特征”余量小、精度要求高、不可对周边位置产生不利影响等特点,制定加工方案为使用倒圆刀或钢毛刷对锐边进行倒圆加工,使用倒角刀对孔及型面的倒角进行加工。

3.2 加工面向非加工面过渡特征

该类特征存在于大部分铸造零件中,由于铸件存在大量非加工表面,必然会产生大量的过渡特征,因此过渡位置的处理较为困难。针对“加工面向非加工面过渡特征”存在较为广泛、涉及面积较大、通常会有锐边残留等特点,初步制定加工方案:首先使用千叶轮对交接位置的锐边进行打磨,使交接位置的过渡圆滑;其次使用柔性刷对表面进行抛修,保证表面质量。

3.3 机加边缘飞边毛刺特征

该类特征通常是由于加工位置尺寸复杂、无法通过机械加工方法有效去除的位置,该类型特征位于机加表面交接处,受到两侧加工面的影响,但通常余量较小。针对“机加表面飞边毛刺特征”位于机加交接面、余量小、精度要求高以及位置复杂等特点,制定加工方案:存在一定余量的位置使用锉刀去除菱角,余量较小时使用钢毛刷进行锐边抛光。

图2 机加位置倒圆倒角特征

3.4 接刀痕特征

该类特征存在于2次加工刀路的交叉位置,接刀痕通常位于平面,相对较为明显,但余量较小。针对“接刀痕特征”表面开阔、余量小以及影响外观等特点,制定加工方案为使用砂带对接刀痕整体进行抛修,然后使用钢毛刷对表面进行抛修。

4 加工工具试验

4.1 现有工具试验与分析

数控机床主要使用的是正反倒角刀、专用倒圆刀和球铣刀等,受刀具结构尺寸的限制,无法实现复杂型面的加工,尤其对于铸造件、焊接件等尺寸不固定的位置,使用该类刀具进行数控加工极易导致相关尺寸超差。

打磨钳工主要使用手动磨抛工具进行零件光整加工,分为3类:1)直接抓持类工具。2)安装在手持式气磨机类硬接触工具。3)安装在手持式气磨机类软接触工具。

初步试验内容为尝试是否可以使用钳工工具在数控设备进行仿形加工,通过现场加工验证得出:1)锉刀、砂纸和油石等直接抓持类工具无法在数控设备使用,排除该类工具。2)硬接触类工具在机床上与零件接触时震动过大,弊端同球铣刀且质量更差。3)软接触类工具的刀柄位置精度不足,回转时偏摆较大,且尺寸控制效果差。

由于数控机床不具备钳工的视觉识别能力和多维度力控能力,在现有条件下直接使用钳工工具进行数控磨抛加工,不具备可行性。如果计划实现数控机床自动磨抛,在不进行设备改造的前提下,需要选择1种兼顾切削力与适应性的磨抛工具。

4.2 数控磨抛工具探索

现有的钳工磨抛工具无法使用,需要继续探索可以应用于数控机床的工具。

通过与加工刀具及磨抛工具的相关技术人员交流,进行了纤维刷、铜丝刷、尼龙刷、碳化硅/氧化铝磨盘、橡胶旋风轮、羊毛刷等工具的试验。纤维刷加工适应性较好,磨损较低,但是切削力较差,不能对飞边进行有效加工,可以去除微小的二次毛刺。铜丝刷的加工适应性较好,切削力一般,磨损较为严重,由于工具整体规格较小、黄铜丝较少,在加工过程中黄铜丝断裂损耗过快。尼龙刷同样存在切削力较差的问题,对于飞边类特征加工效果差。其余磨抛工具均为光整用工具,可以在数控机床上使用,但是只在表面光整方面有效,飞边毛刺去除能力依然较差,工具在加工过程中被飞边割伤严重。

综上所述:在数控机床去除非特定尺寸位置的飞边毛刺,需要选用具备一定适应性的工具,但具备适应能力的工具又通常存在切削力低及自身强度差的缺陷。

根据试验总结的经验,继续探索并试验新型数控磨抛工具。

金刚石磨盘类工具,其内圈为金属材质、外圈为橡胶材质、表面镶嵌一层金刚石磨料的盘形打磨轮;刀柄后部有台阶,更换刀具可定刀长;前端磨盘可快换,提高工具更换速度;磨盘直径有φ16 mm、φ3 mm、φ36 mm、φ54 mm等规格。该工具面层的金刚石磨料具备较好的切削能力、外圈的橡胶具备一定的适应能力,可实现飞边的去除;但磨损较快,当面层磨料损伤后基本失去切削能力,且适应性有限,当面对尺寸偏差大的位置时效果不佳。

陶瓷纤维研磨刷类工具如图3所示,其由陶瓷材料及氧化铝纤维制成,是新型无机陶瓷纤维,具有高强度、稳定性好和耐高温等优良性能[2]。每根线材有近千个切削刃,以研磨颗粒做成的尼龙刷的切削材料含有率仅为20%,陶瓷纤维刷的切削材料含有率约为80%,具有非常高的切削能力;其主要用于去除飞边毛刺、进行表面研磨等工作,质量稳定性高、加工效率高。

陶瓷纤维研磨刷具有切削力高、切削力稳定持续和线材不变形等特点。其磨抛加工的优势包括可以适应大多数材料,不产生二次毛刺,提高加工表面的表面粗糙度,可干湿两用(湿式加工更有利于提高表面粗糙度及延长工具的寿命),其在加工横向毛刺时,逆铣加工比顺铣加工效果更佳。

图3 陶瓷纤维研磨刷示意图

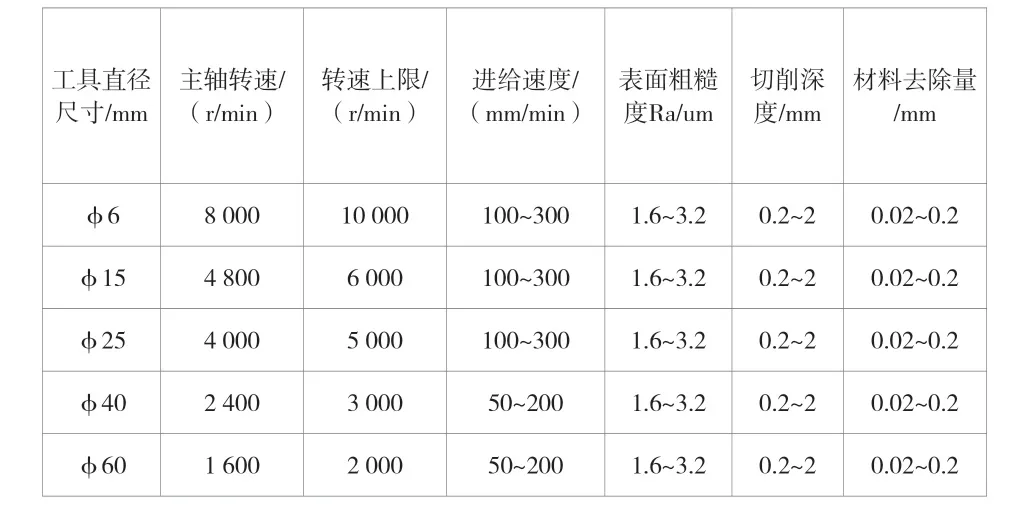

陶瓷纤维研磨刷加工参数设定:该工具有严格的加工参数要求,针对不同的去除量及表面粗糙度需求,应选用适宜的加工参数,加工参数选用见表1,加工时不可超过其规定的转速上限。

表1 陶瓷纤维端面刷加工参数表

陶瓷纤维内孔专用刷也是陶瓷纤维刷的1种,通过主轴回转产生的离心力进行磨抛切削加工,设定的主轴转速必须达到8000 rpm以上,内孔刷可以去除零件内侧贯穿孔边缘的飞边毛刺,刷子静止时的直径尺寸D适用于加工的孔径尺寸为1.7D~2.7D。

使用方法有4个:1)在工具未旋转状态下深入孔内,工具最前端经过待加工交叉孔。2)在经过交叉孔的位置旋转工具。3)沿工具轴线方往复运动。4)停止工具的旋转,退出工具。

球头去毛刺铣刀使用AlTiCrN材料制作的球头去毛刺铣刀。AlTiCrN涂层能够显著提升刀具的耐磨性能[3],该球头去毛刺铣刀具有高耐热性、高强度以及长寿命等特点,适用于机加后尺寸较为固定、尺寸形状较为复杂的型面的正反倒角光整。

4.3 数控磨抛工具的应用

综合考虑工具的适用性、零件特征种类、数控设备自身条件等因素,应遵循:“使用尽量少种类的工具、用尽量高的加工效率、去除尽量多的飞边毛刺”原则,选用较为通用的磨抛工具,使用较少的设备刀位及占机时间。

根据每台加工中心主要加工零件的特点,配备各类陶瓷纤维研磨刷、球头去毛刺铣刀等相适用的工具,将数控磨抛加工技术应用于生产。

陶瓷纤维研磨刷、球头去毛刺铣刀以及其他磨抛工具均有其明确的尺寸规格,在程序编制时,按照常规数控加工编程方式编制其加工程序;对于刷类软接触工具,需在刀长方向按要求相应增加过切量。

根据目前工段主要加工零件的结构特征,将磨抛内容进行分类并匹配相适应的工具,进行现场加工试验:1)对于各类安装座边缘、支板锐边的毛刺,空间较为开阔的,均可以选用陶瓷纤维端面刷进行加工去除。陶瓷纤维端面刷可以较好地适应由铸造、焊接等因素导致的实际尺寸不确定的问题,按理论边缘位置进行加工,基本可实现该类特征飞边毛刺的去除,但是尺寸偏差可能会导致加工效果差异,可以适当调整上刀量进行调整。2)对于各类安装边侧面的毛刺,空间狭小、不便于刀具端面接触的,可酌情选用陶瓷纤维周向刷进行加工去除。3)对于各类正、反倒角,可选用球头去毛刺铣刀进行铣加工去除,若尺寸范围合适,可实现使用一把刀具对多种规格孔口的正、反尖边进行倒钝加工。

5 结论

通过寻找并试验各种类型数控机床用的磨抛加工工具,实现了在数控机床上对特殊位置的飞边毛刺进行自动化去除,减少了打磨钳工的工作量,提高了磨抛加工的质量稳定性。通过对数控机床用磨抛工具的探索与试验,得到可用于生产需求的工具,为自动化磨抛加工进行了技术储备;得到各类磨抛工具的数控加工效果,使用方法及加工参数,可以根据实际需求选用相应的工具进行生产。