磨料气射流预处理的射流模拟与分析

2021-05-21陈蒙赵洋洋卢文壮

陈蒙,赵洋洋,卢文壮

(南京航空航天大学 直升机传动技术重点实验室,江苏 南京 210016)

0 引言

磨料气射流加工可通过喷射低密度的软性塑料磨粒对CFRP(carbon fiber reinforced plastics)进行首次涂装的表面预处理。CFRP表面含有脱模剂的吸附层[1],在软性磨料“半柔半刚”的冲击和剪切作用下被剥离脱落。磨料气射流预处理技术由于加工效率高、对基材损伤较小、成本低、产生的污染物少等优点,可作为一种新型涂装表面预处理技术应用于复合材料。

射流束的特征直接关系到涂装表面预处理效果,而磨粒的运动轨迹主要是受系统气相流场的影响。随着计算机技术的快速发展,CFD仿真技术可对气相流场和磨粒的运动进行模拟计算,得到大致结果。先前大多数研究主要是对硬性磨料的射流仿真[2-4],而对软性磨料的仿真研究较少。由于磨料气射流预处理时的气相流场处于湍流状态,二维仿真并不能直观模拟湍流的本质特征,本文采用有限元软件,建立了气射流预处理的三维流场模型,分析不同喷射压力下气射流的流场分布情况,研究磨粒的运动规律,得到射流束的特征,并通过实验进行验证,获得符合CFRP首次涂装表面预处理要求的工艺参数。

1 射流三维仿真模拟

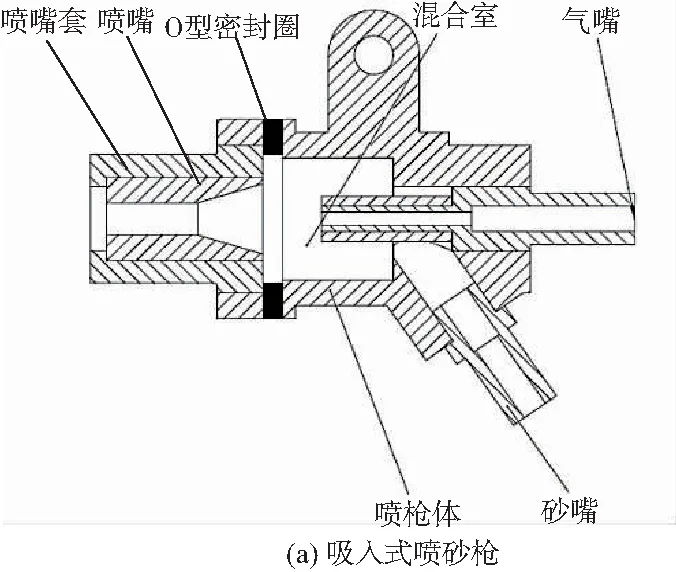

磨料喷射装置按照磨料添加方式一般可分为压入式和吸入式两种。吸入式磨料喷射装置由于设备轻巧、对软管伤害小、操控性好、购置和运行成本低等优点而被广泛应用。实验所采用的磨料喷射装置为9060A型喷砂机,其中吸入式喷砂枪主要由气嘴、砂嘴、喷枪体和喷嘴组成,如图1所示。

图1 吸入式喷砂枪剖视图

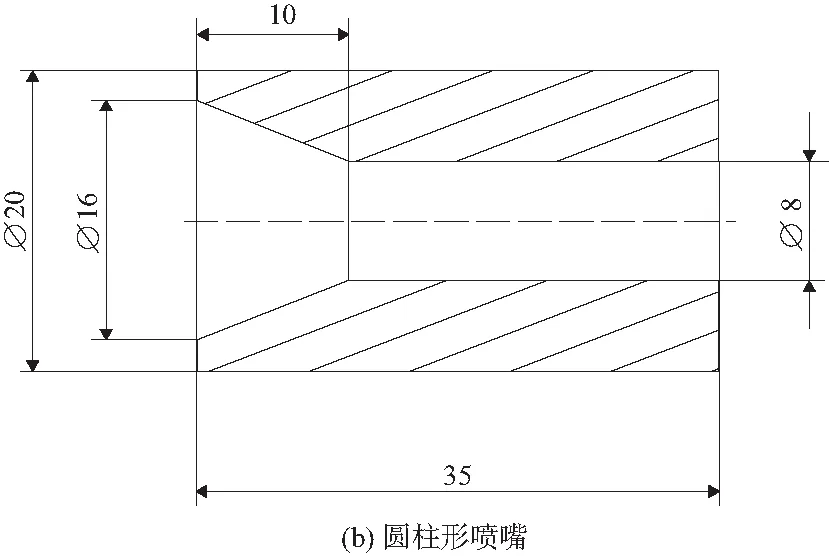

考虑到磨料主要加速区域是在喷砂枪内,因此模型缩短了砂管长度,并根据气体流道实际尺寸,简化流场区域,其中外围流场区域的长度为80 mm。将建立好的几何模型进行网格划分。为了能细化边界,划分网格时需对流场边界添加3层增长率为1.2的膨胀层。

喷砂枪在自由喷射时,气相流场处于湍流状态,在此引入两方程的Realizablek-e模型对圆柱射流的流场进行仿真模拟。当气体流动发展后,气射流的流场趋于稳定,于是对于时间求解器选择稳态,求解方法选择压力速度耦合的SIMPLEC算法。Realizablek-e模型中对所有壁面取加强壁面函数,模型常量为C2ε、σk、σε,能量Prandtl数和壁面Prandtl数分别设置为1.9、1、1.2、0.85和0.85。梯度插值选择格林-高斯基于单元体,对动量、能量、密度及湍流相关方程,使用一阶精度迎风格式离散。假设空气为理想气体、不考虑重力影响、服从绝热流动、壁面为无滑移边界,对流场混合初始化后进行求解。待流场计算收敛后,激活离散相模型(DPM),假设磨粒为表面光滑球形,考虑压力梯度力并激活双方向湍流耦合,忽略热浮力、Saffman升力和Magnus升力[5],在砂嘴处采用面射流源方式添加磨料,对磨粒的运动轨迹进行数值计算。

2 仿真结果分析

2.1 气相流场仿真结果分析

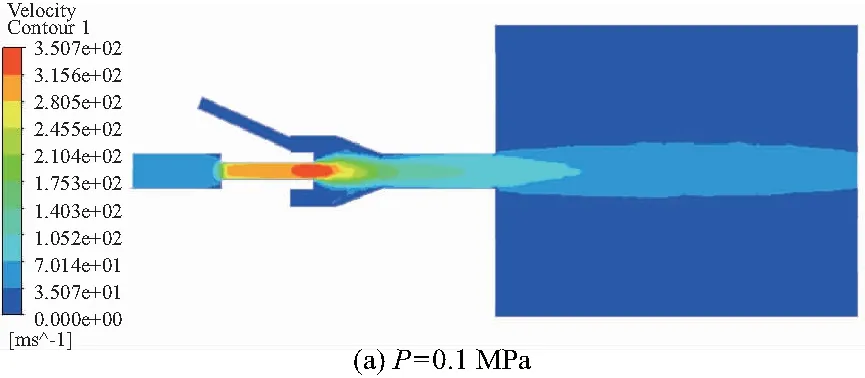

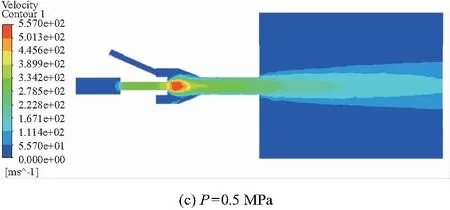

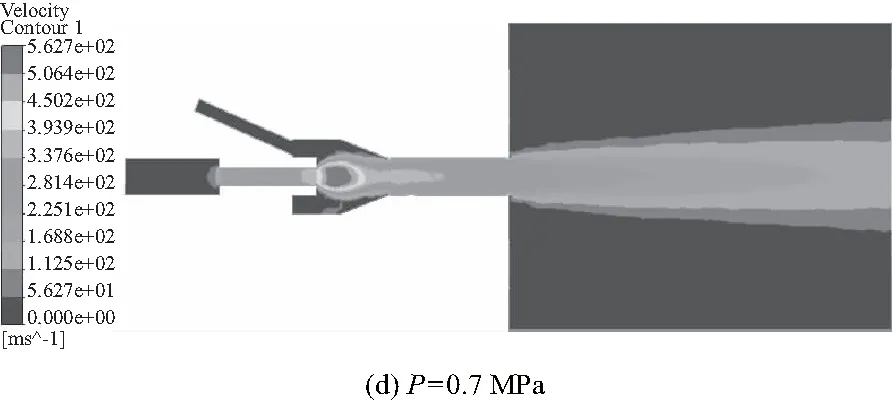

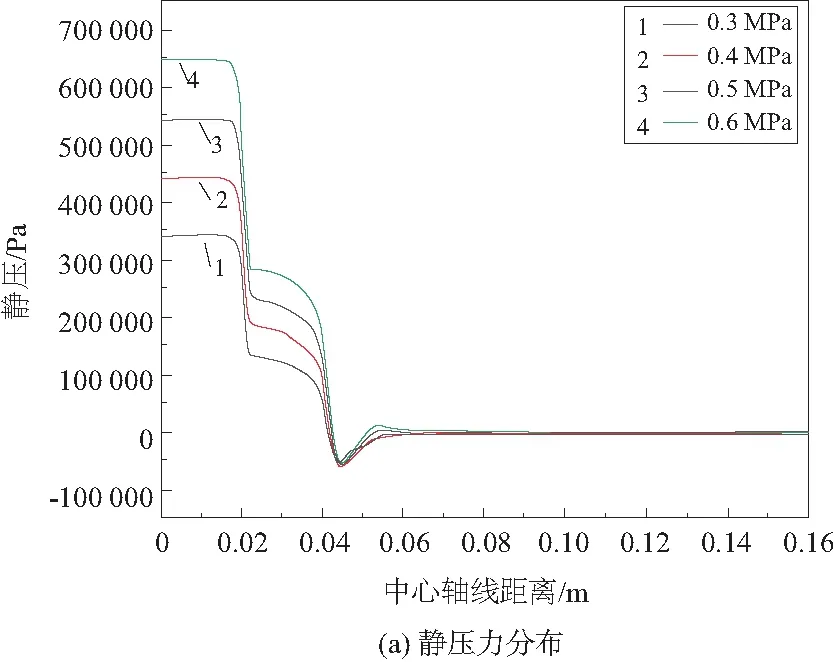

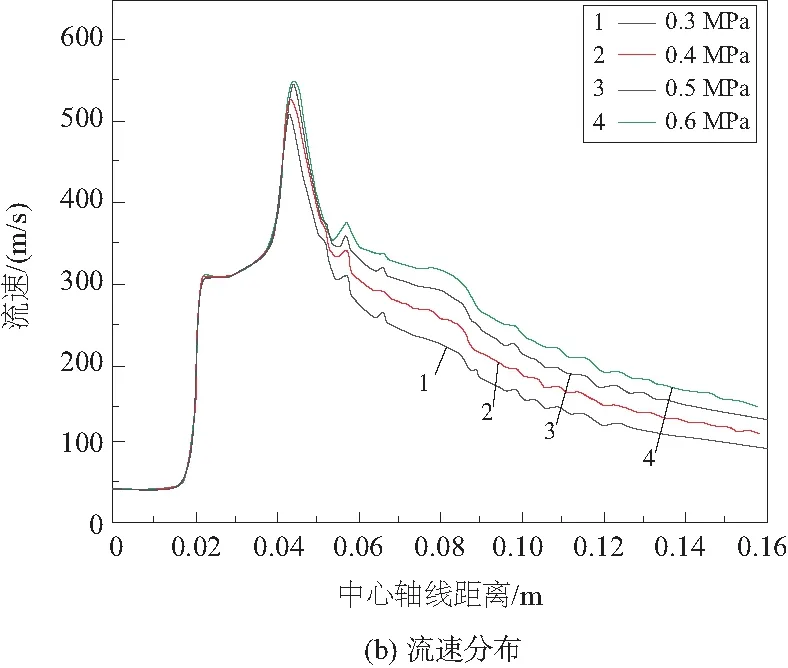

气相流场的速度云图如图2所示。当压缩空气经调压阀调压后,以稳定速度在气管内流动,流速几乎不变。当气嘴口径突变后,气体静压力瞬间减小并转化为压缩空气的动压,使得空气流速瞬间增大。之后压缩空气在气嘴流动中逐步减压加速,当气流到达混合室时,速度已超过音速。当超音速的气流进入混合室后,气体急速扩张并膨胀,静压力急速减小并形成负压,使得气体流速急剧增大,且随着喷射压力的增大,气体最大流速随之增大。正是由于气体在混合室内的高速流动,导致混合室内形成负压,使得砂管内磨料被引射入喷砂枪中。如果气流在混合室内流速过小,导致混合室内形成负压较低,对磨料的引射能力较差,使得磨粒入射速度和流量较小,严重影响CFRP首次涂装表面预处理效果。当喷射压力到达0.3 MPa以后,气流在混合室内形成的流速趋于稳定。因此结合实验条件,对0.3 MPa~0.6 MPa喷射压力下的气相流场在中心轴线方向上静压力和流速情况进行仿真模拟,如图3所示。当压缩空气进入喷嘴的收敛段后,气流开始聚集。对于超音速气流而言,dA(管道截面变化率)×dv(气体流速变化率)>0。因此,收敛段截面逐步减小的管道属于扩压器。超音速气流经过扩压器后流速降低,动压转化为静压,直至压缩气体从喷嘴中流出。当压缩气体从喷嘴喷出并进入外界大气后,由于气流不再受管壁的约束,射流开始逐步发散,并且喷射压力越大,气体发散程度也越剧烈。当距离逐渐变远时,气体流速逐步降低,压力逐步逼近外界大气压。

图2 Z=0切面流场速度分布

图3 中心轴线方向的静压力和流速分布

2.2 射流束仿真结果分析

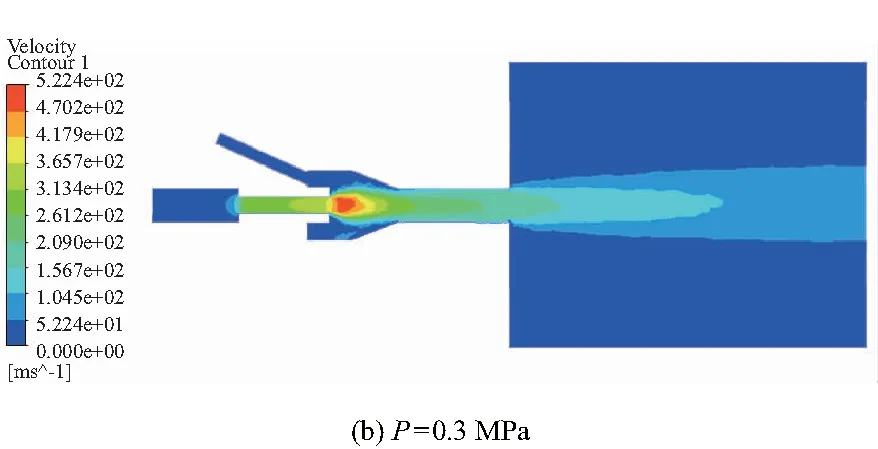

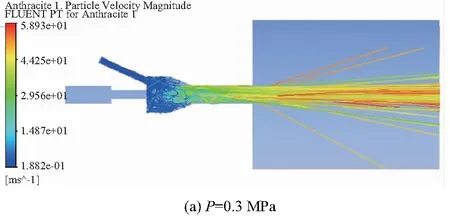

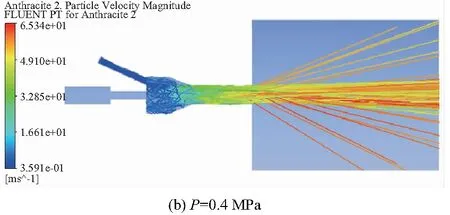

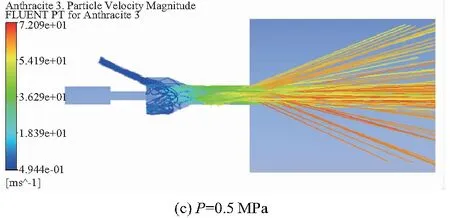

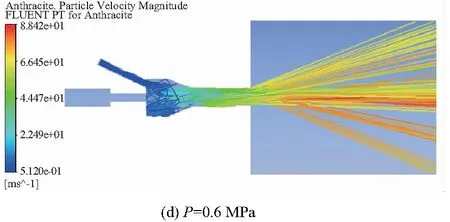

基于对气相流场仿真结果的分析,对喷射压力为0.3 MPa~0.6 MPa间的气相流场中添加离散相软性磨粒,进行射流束的仿真模拟,如图4所示。当磨粒进入混合室后,由于高速流动的气体不断与磨粒之间存在动量转换,使得磨粒的速度持续增大,而且随着喷射压力的增大,磨粒获得的速度也越大。当喷射压力为0.3 MPa和0.4 MPa时,射流束的完整性保持较好。但当喷射压力继续增大时,射流束发散愈加剧烈。对于CFRP首次表面涂装预处理而言,如果磨粒的入射速度过大,会加剧CFRP表面碳纤维的损伤,而射流束的过度发散会严重影响预处理效果。仿真结果表明,0.3 MPa或0.4 MPa的喷射压力适合对CFRP进行首次涂装表面预处理。

图4 射流束仿真模拟

3 预处理实验

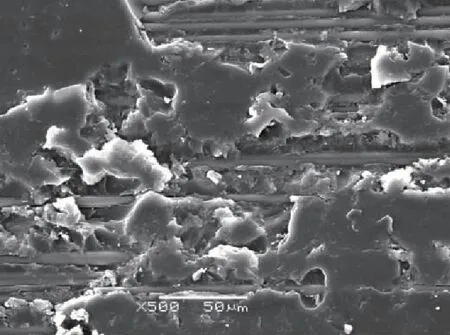

在仿真分析的基础上,预处理实验选择靶距H=48 mm,喷射角度α=70°,磨料粒径dp=420~590 μm,移动速度ν=12 mm/s,在不同喷射压力下对CFRP进行首次涂装表面预处理实验。实验结果表明:当喷射压力<0.3 MPa时,由于磨粒获得的速度和被引射入喷射枪的磨料数量较少,导致去除能力较弱,CFRP表面脱模剂无法完全清除,水膜无法保证在30 s内连续不破裂[6];首次表面涂装预处理不合格;当喷射压力为0.3 MPa时,CFRP表面吸附层去除均匀,水膜试验能保持30 s内连续不破裂,水膜试验结果如图5所示。同时由于磨粒获得了合适的入射速度,预处理后的CFRP表面碳纤维并没有发生损伤现象(图6)。当喷射压力在0.3 MPa以上时,虽然水膜可以保持30 s内连续且不破裂,但由于磨粒的入射速度过大,使得CFRP表面碳纤维发生断裂现象。实验表明,采用0.3 MPa的喷射压力对CFRP进行首次涂装表面预处理可以满足涂装要求。

图5 喷射压力为0.3 MPa的试件水膜试验

图6 喷射压力为0.3 MPa的试件表面形貌

4 结语

本文对磨料气射流预处理的流场进行仿真模拟,并通过实验进行论证,得出了如下结论:

1)当喷射压力在0.3 MPa以下时,由于气流在混合室内形成的流速较小,产生的负压较低,对磨粒的引射和加速作用较弱,使得磨粒到达工件表面的入射速度和数量较小,预处理能力较弱;

2)当喷射压力为0.3 MPa和0.4 MPa时,射流束发散程度较低,完整性保持较好。而当喷射压力继续增大时,射流束发散程度较为剧烈,使得预处理效果变差;

3)采用0.3 MPa的喷射压力对CFRP进行首次涂装表面预处理满足涂装要求。当喷射压力>0.3 MPa时,由于磨料获得了较大的入射速度,导致CFRP表面碳纤维产生断裂现象。