中空激光光内送粉熔池温度控制研究

2021-05-21彭程石拓傅戈雁石世宏

彭程,石拓,傅戈雁,石世宏

(苏州大学 机电工程学院,江苏 苏州 215021)

0 引言

激光熔覆成形(laser cladding forming,LCF)增材制造基于激光熔覆技术与快速成形技术[1]。在成形过程中,由于常采用恒定的工艺参数,在多层熔覆中易发生热累积的现象,进而导致成形件质量下降,因此对激光熔覆中熔池温度测量与控制极为重要[2]。

国内外已有不少学者对激光熔覆熔池温度的控制进行了研究,例如:密苏苏里大学的TANG L等人建立了熔池温度关于激光功率、送粉速度、扫描速度的数学模型,并根据此模型设计温度控制器,控制熔池温度[3];湖南大学的张荣华设计了一套状态空间方程的激光熔覆熔池温度预测控制系统,并通过在“丁”字形基板上熔覆直墙验证控温效果[4];苏州大学的孙华杰基于CCD相机的熔池温度检测系统,根据PID模糊控制算法对熔池温度进行控制等[5]。目前的研究结果表明,激光熔覆熔池温度的测控技术已取得了很大的进步,但控制策略、方法、实时性还不成熟,控制系统复杂,可靠性较差。

本文针对光内送粉熔覆,研发了基于C#软件的激光沉积熔覆层温度闭环控制系统,提出一种层到层的温度控制方法,根据当前熔覆层平均温度改变下一层的激光功率来控制熔池温度,达到期望温度,消除直壁墙堆积过程的“蘑菇云”现象。相较于基于温度值调整工艺参数的开环控制方案,该方案具有稳定性好、便于集成应用的优点。

1 实验条件

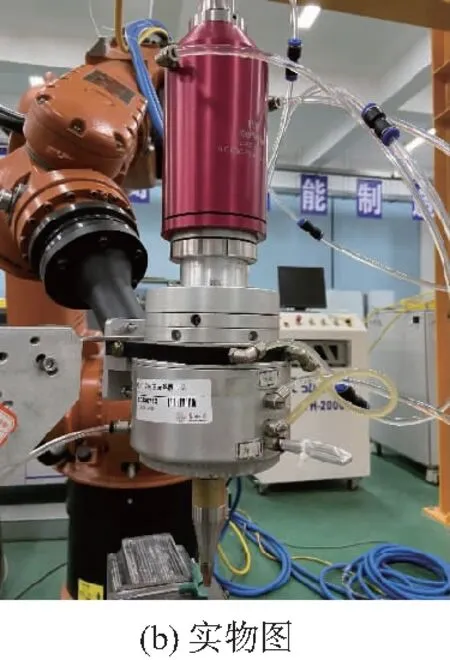

实验采用了苏州大学激光制造技术研究所自主研发的光内送粉喷头[6],其原理如图1(a)所示, 单根粉管位于环形激光束中部,可实现光内同轴送粉。粉管外围为准直气道,对粉末起集束作用。采用红外测温仪将采集到的温度值通过串口传输到工控机,工控机再通过Socket通信将温度值实时反馈给机器人控制器,进而控制机器人、激光器等执行机构,调整激光功率,以达到控温的目的。

图1 光内送粉喷头

2 温度控制器的设计

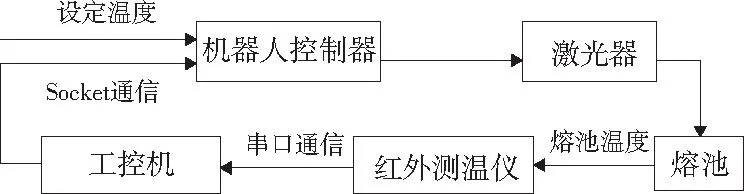

在本研究中,使用C#编程语言在工控机中编写通信软件,使温度信号可以实时在测温仪、工控机、KUKA机器人三者之间传递,进而采用单因素反馈控制实验的方法来控制熔池温度。由于激光功率与熔池温度具有很好的线性相关性,故依据熔池温度来调节激光功率实现激光熔覆过程的温度控制,图2为熔池温度控制方案。

图2 熔池温度闭环控制流程图

本实验中,设Tr为设定温度,Ta为当前熔覆层的平均温度,以层为周期进行闭环反馈控制,k为当前熔覆层层号,则第k层实际温度与设定温度的误差e(k)为

e(k)=Tr(k)-Ta(k)

(1)

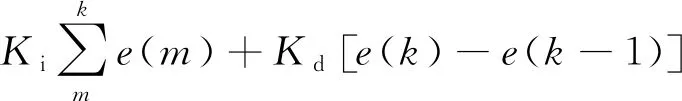

在实际熔覆过程中,通过每层修正激光功率来使熔池的实际温度Ta趋近于Tr,每层需要变化的功率P可以表达为PID算法[7]:

(2)

式中:Kp为比例系数;Ki为积分系数;Kd为微分系数。

本实验中,通过多次试凑实验确定Kp的值为0.000535,Ki的值为-0.0000121,Kd的值主要用于累计误差变大之前引入一个修正系数,减少算法的调节时间,对本实验的影响较小,故Kd的值取0。在实际实验过程中,通过运用本算法,当Tr

3 温控激光成形实验及分析

3.1 成形实验

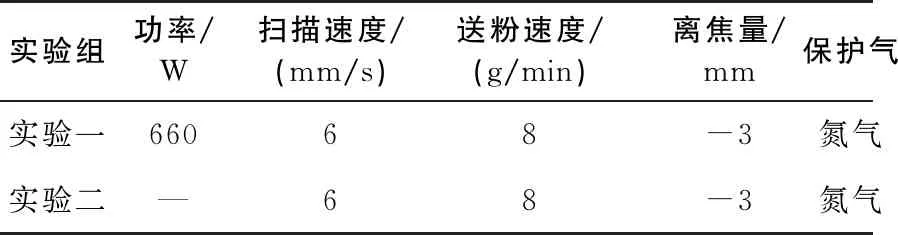

在直墙的堆积过程中,热累积现象较为严重,在外观上表现为直墙的形状发生变化,呈“蘑菇云”状态,即下窄上宽的形状。为了验证熔池温度控制器的控制效果,本文设计了两组对比实验,分别进行直墙的堆积,实验参数如表1所示。

表1 实验工艺参数

3.2 结果与分析

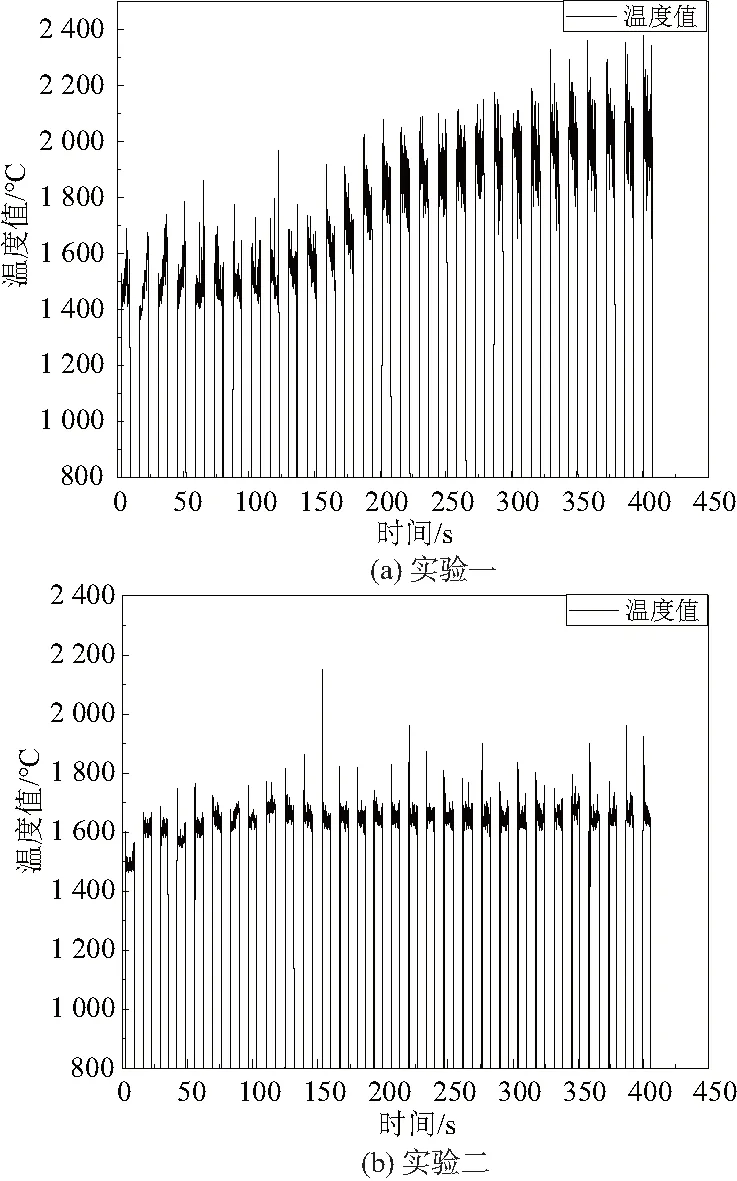

图3(a)为第一组实验整个过程中的熔池温度。从图中可以看出,第1层熔道由于散热较好,它的温度明显低于后面层的温度。从第2层到第12层熔池温度呈上升趋势,是因为在直墙堆积过程中,上一道熔覆层作为下一道熔覆层的基体,上一层熔覆完毕后,短时间内熔道尚未充分冷却,因而下一层熔覆时,基体的温度有所升高,散热能力下降,进而造成熔池温度升高。第12层到第20层熔覆过程中,熔池的温度增长缓慢并逐渐趋于稳定状态,这是因为随着熔覆层的增加,后面熔覆层的散热逐渐由三维散热转化为二维散热,即熔覆过程达到了热平衡状态。

图3(b)为控制温度设定为1650℃时直墙的全程熔池温度。从图中可以看出,第1层的温度依旧明显低于后面熔覆层的温度。这是由于本实验是根据当前熔覆层熔池的平均温度去预测下一层的温度,进而调整下一层熔覆时的激光功率,以补偿温度累积误差,使下一层温度趋向于设定的温度。从第2层开始,由于第1层的温度Ta低于设定的期望温度Tr,故第2层熔覆时激光功率根据PI控制器的设定进行增加,以使温度升高趋近于设定的温度值,到第6层熔池的温度已经达到期望的温度附近。此后,PI控制器继续发挥作用使温度在期望温度上下10℃左右波动。

图3 熔池温度数据

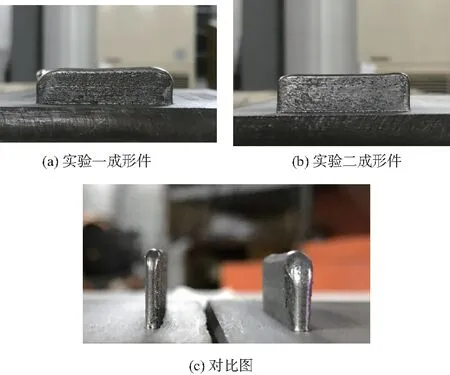

图4为两组实验的实物图。通过两组直墙形貌对比发现:未加熔池温度闭环控制的直墙,出现了下窄上宽的“蘑菇云”现象,这时热累积现象对成形直墙的形貌影响,而加入闭环控制的直墙,整个直墙从下到上宽度均匀,尺寸精度明显提高。这表明该熔池温度控制系统能够有效地提高激光增材制造的质量。

图4 实验成形形貌

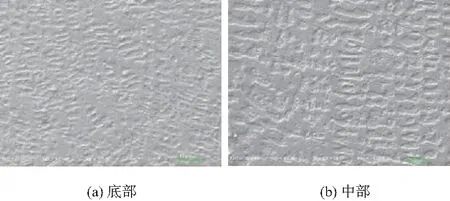

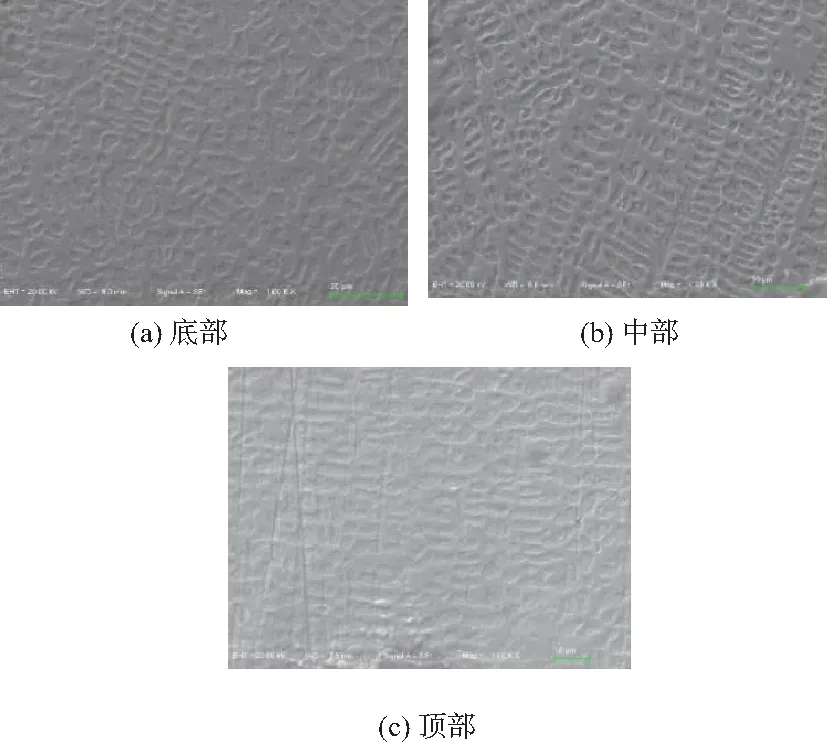

图5为不控温直墙沿中间切开底部、中部以及顶部的电镜组织图。从图中可以看出,底部、中部、顶部的金相组织呈由致密到稀疏的变化趋势,底部组织由于散热较好,可以快速冷却凝固,晶粒垂直基板生长,最终形成树枝晶组织。中部及顶部组织由于热积累现象,形成的晶粒尺寸比底部大,且组织较为稀疏。

图5 实验一成形件不同处的SEM照片

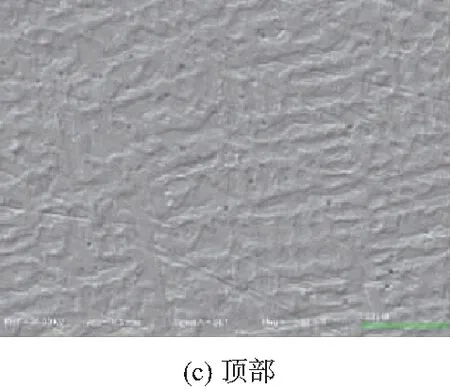

图6为实验二温控直墙的底部、中部、顶部电镜组织图。从图中可以看出加了温度控制的直墙,从底部到顶部组织较为均匀致密,成形的晶粒较为细小,以树枝晶为主,晶粒尺寸在10~20 μm范围内,属于细晶组织。

图6 实验二成形件不同处的SEM照片

4 结语

本文采用闭环控制熔池温度方法成形直墙结构,结果如下:

1)用C#软件编写了通信程序,使温度值信号能够在测温仪、工控机、机器人控制器三者之间相互传递,为熔池温度闭环控制奠定了基础。

2)设计了数字式温度PID控制器,根据上一层熔覆层的平均温度来调整下一熔覆层的功率,逐渐弥补单层期望温度误差与期望温度总误差,实现了成形直墙结构过程中温度的闭环控制。

3)由两组直墙实验表明该熔池温度控制系统能够定量控制熔池温度,减少增材制造过程中熔池温度的波动,提高成形件的几何精度。