基于840D数控系统温度补偿功能的误差补偿系统

2021-05-21李伟梁睿君王志强

李伟,梁睿君,王志强

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

随着航空航天、国防工业及医疗器械等高端制造业的迅猛发展,为了满足行业对加工精度和效率的需求,数控机床不断朝着高速、高精度方向发展。研究资料表明,在高速、高精度加工条件下,热变形误差对机床精度影响最大,约占机床综合误差的40%~70%;其次为几何误差,约占总误差的20%[1]。因此对几何误差及热变形误差进行补偿是提高数控机床加工精度的重要途径。

研究人员针对几何误差提出了一种修改数控代码的离线式补偿方法[2-3]。然而这方法不能补偿机床运行过程中产生的动态误差。为了对机床综合误差进行实时补偿,逐渐发展出以下两种补偿方法:反馈中断法和原点偏移法。反馈中断法是将误差补偿信号添加到机床伺服系统反馈环实现补偿,不修改机床控制软件,但是需要额外的电子装置反馈信号[4-5]。原点偏移法利用数控系统外部坐标系原点偏移功能实现误差补偿,该方法只需要修改数控系统PLC程序,而不需要增加硬件装置,因此应用更为广泛[6-8]。肖慧孝[9]基于外部坐标原点偏移的误差实时补偿法分别在SIMENS系统和FANUC系统上实现了机床实时误差补偿。LI T M[10]等人将热误差模型嵌入到西门子840D数控系统和S7-300可编程逻辑控制器中,建立了热误差补偿系统,最后通过加工菱形工件验证了补偿系统的有效性。结果显示,平均热误差从101 μm减小到13.5 μm。连成哲[11]对西门子数控系统内置补偿功能进行分析后提出了一种基于内置温度补偿功能的误差补偿方法。

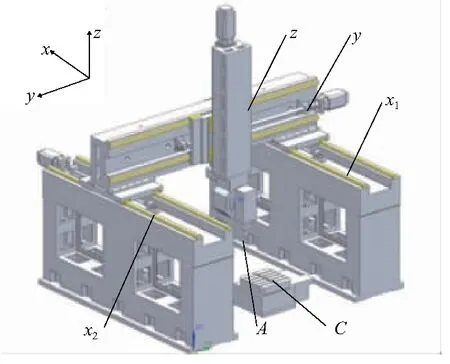

本文以QLM27100-5X五轴机床为研究对象,其三维结构图如图1所示,基于西门子840D数控系统内置的温度误差补偿功能相关参数,设计并开发了一套机床实时综合误差补偿系统,最后通过补偿实验验证了系统补偿功能。

图1 QLM27100-5X型五轴机床三维结构图

1 西门子840D数控系统温度误差补偿功能

西门子840D数控系统由数控及驱动单元、人机交互装置及可编程控制器模块3部分组成。该数控系统提供了内置的温度误差补偿功能,能够基于定位误差与温度的对应关系对热误差进行补偿。

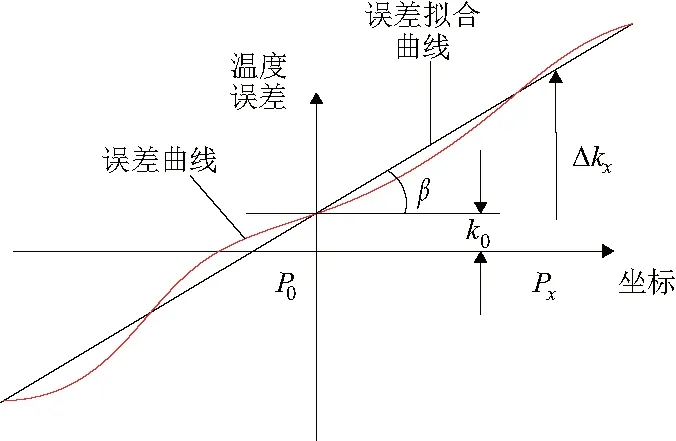

以x轴为例对数控系统温度补偿功能进行说明。如图2所示,温度T条件下测得一条误差曲线,可以将其拟合为一条直线。拟合直线公式可以写为:

△kx=k0(T)+tanβ(T)×(Px-P0)

式中:Px表示补偿点位置坐标;P0为参考点位置;k0(T)表示P0点在温度T下误差值;tanβ(T)表示温度T下曲线斜率,即补偿系数。

图2 温度误差曲线

840D数控系统提供了3个参数用于误差补偿:

1)位置无关的温度补偿值参数SD43900(TEMP_COMP_ABS_VALUE),即k0(T);

2)位置相关的温度补偿系数参数SD43910(TEMP_COMP_SLOP),即tanβ(T);

3)位置相关温度补偿参考位置参数SD43920(TEMP_COMP_REF_POSITION),即P0。

840D数控系统通过对内置PLC参数MD32750进行设置,可以选择3种不同的温度补偿方式:

① MD32750=0时,温度补偿失效;

② MD32750=1时,位置无关温度补偿参数SD43900生效;

③ MD32750=2时,位置相关温度补偿参数SD43900、SD43910、SD43920生效。

2 误差补偿实施方案

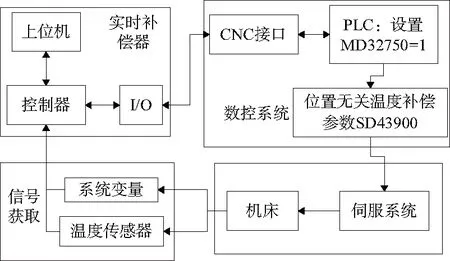

通过对数控系统温度误差补偿功能分析后,本文基于机床系统温度补偿功能设计了一种综合误差补偿方法。通过将PLC参数MD32750置1,让数控系统进行位置无关温度补偿,将由综合误差模型计算出的补偿值写入位置无关的温度补偿值变量SD43900,其补偿过程如图3所示。这种方法实现的原理与原点平移补偿方法相同,由于使用了840D数控系统现有参数接口,实现起来更加简便,操作起来更加安全。

图3 误差实时补偿实现过程

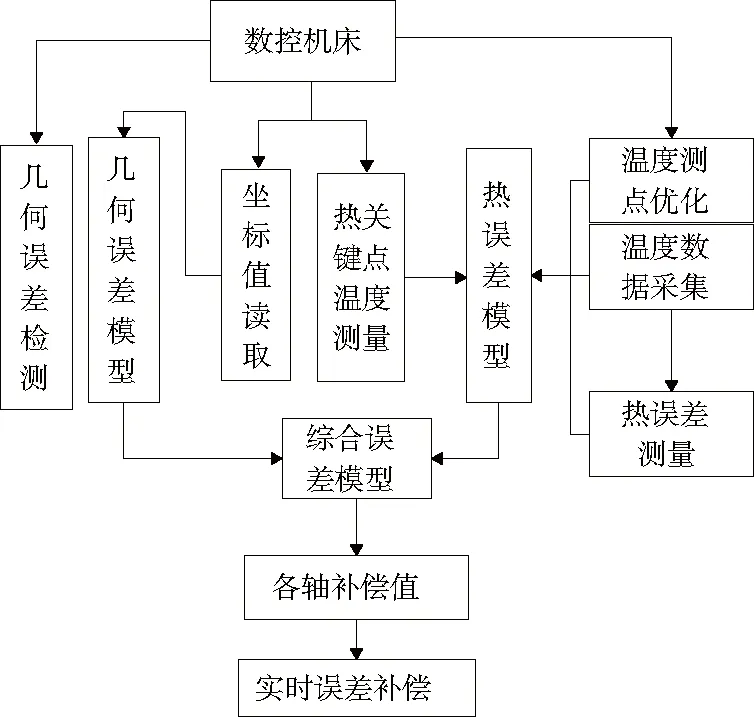

由图4可知,数控机床综合误差实时补偿的技术路线分为机床信号采集、误差模型建立以及误差补偿执行3个阶段。通过温度传感器和PLC系统分别采集温度数据和位置信号,输入预先建立好的误差模型中获得误差值,计算出在工件坐标系下各运动轴补偿量。最后将获得的补偿量由PLC写入数控系统执行补偿动作。

图4 机床综合误差实时补偿技术路线

3 误差补偿系统开发

3.1 硬件平台搭建

根据误差实时补偿实施方案可知,补偿系统的硬件构成可以分为控制器模块、温度采集模块以及I/O通信模块。

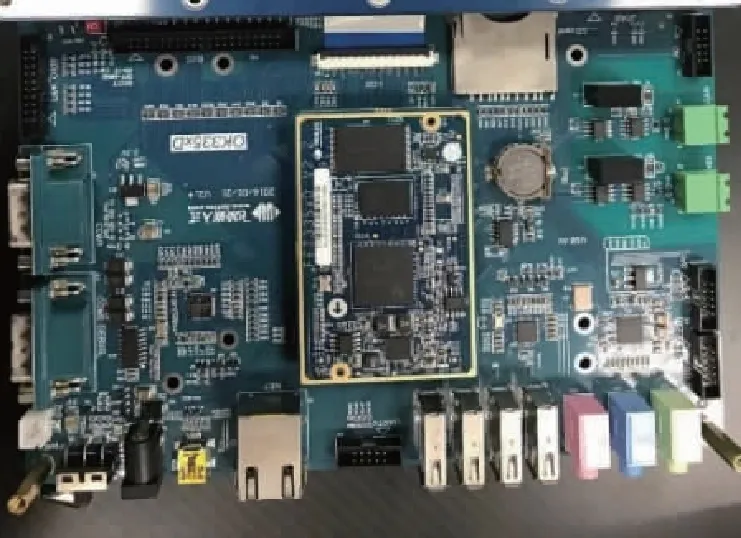

控制器模块是误差补偿系统的核心,需要承担3项任务:1)温度数据采集;2)与机床PLC进行通信;3)误差补偿值的计算。综合以上要求,选择OK335xD工业级开发板,如图5所示。该开发板采用性能较强的Cortex-A8系列芯片,能够快速地处理复杂的数据计算;该开发板还拥有丰富的通信接口,如USB接口、RJ45网线接口、RS485串口等,可以满足误差补偿系统对多信号采集和补偿实时性的要求。

图5 OK335xD开发板

温度采集模块由开发板和温度传感器组成。OK335xD开发板带有模拟量输入接口,能够实现对温度数据的采集。温度传感器选择贴片式热电阻Pt100温度传感器,量程为0℃~100℃,精度为0.15℃,其常用于工业温度参数的测量,能够满足温度采集精度和量程的要求。

QLM27100-5X机床只提供RS485串口,不具备以太网接口。为了实现控制器与机床PLC之间的通信,采用凌顶科技的SCANET通信模块。该模块为西门子S7-300型PLC,提供以太网通讯解决方案,能够即插即用。在机床床身上拓展出RJ45网线接口和RS485串口,选择Modbus TCP协议实现控制器与机床PLC之间的数据传输。

3.2 补偿系统数据通信

实时补偿的前提是能够实现通过PLC实时读取并写入机床状态参数。

西门子840D系统集成了S7-300型PLC,PLC程序的结构由组织块(organization block,OB)、功能块(function block,FB)、功能(function,FC)及数据块(shared data block,DB)等组成。常用的标准块有:组织块OB1:用于循环加工;功能块FB2和FB3:分别用于读取(GET)和写入(PUT)NC变量。

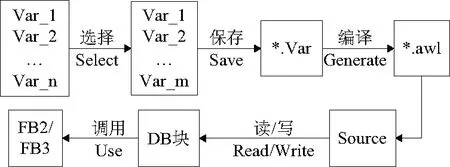

通过PLC对NC变量进行读取时,首先使用NC_Var Selector(变量选择器)软件选择读或写的参数变量,然后编译生成源文件,再通过STEP7软件将源文件反编译为数据块,最后利用功能块FB2/FB3实现对数据块的读写操作。具体流程为:

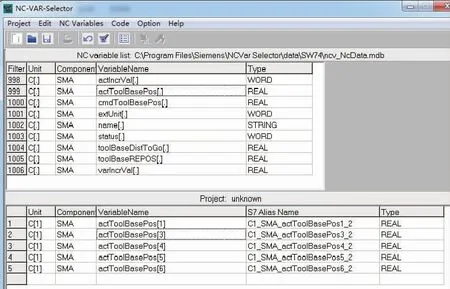

1)打开NC_Var Selector软件用来读取NC变量的库文件ncv_NcData.mdb。根据西门子840D官方提供的参数手册找到与机床运动相关的状态数据,例如变量名C1_SMA_actToolBasePos1_2代表x轴坐标位置。然后在库文件中选择相应的系统变量和类型保存到变量表,系统变量选择结果如图6所示。

图6 系统变量选择结果

2)将选择的变量编译(Generate)生成.AWL文件。

3)将STEP7软件中得到的.AWL文件导入到机床PLC项目中,编译生成对应的数据块(默认为DB120)。

4)使用功能块FB2实现PLC对NC变量的读取。在组织块OB1中调用FB2的语句为:CALL FB2, DB121,其中DB121为自动生成的背景数据块。

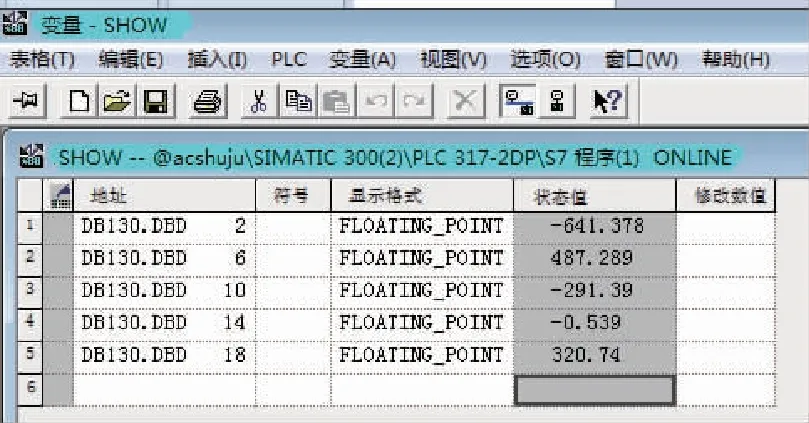

由STEP7软件读取到机床各运动轴坐标变量,如图7所示,实现了PLC对NC参数的读取。

图7 机床坐标变量读取结果

使用OB1块调用功能块FB3将补偿值写入参数SD43900,NC_Var Selector软件使用方法及PLC编写过程同功能块FB2调用过程一致,简化后的流程如图8所示。

图8 机床PLC修改流程图

3.3 综合误差模型

误差实时补偿系统通过综合误差模型计算出各个轴在某一空间位置下的补偿量进行补偿。误差模型包括几何误差和热误差数据模型,用于将测得的误差值进行拟合和预测;综合误差变换模型,用于将各个位置的误差元素值转换成刀尖点的位姿矢量,从而计算出机床各轴补偿量。

本文通过激光干涉仪和球杆仪辨识出QLM27100-5X机床运动轴各项误差值,对其进行拟合预测建立数据模型;通过多体系统理论建立了机床的综合误差变换模型。

4 误差补偿系统有效性验证

4.1 实验方案

使用激光干涉仪定位误差测量镜组沿x轴X向测量一组x轴定位误差数据;打开误差补偿系统,对x轴定位误差进行补偿并测量,获得一组补偿后的定位误差数据。

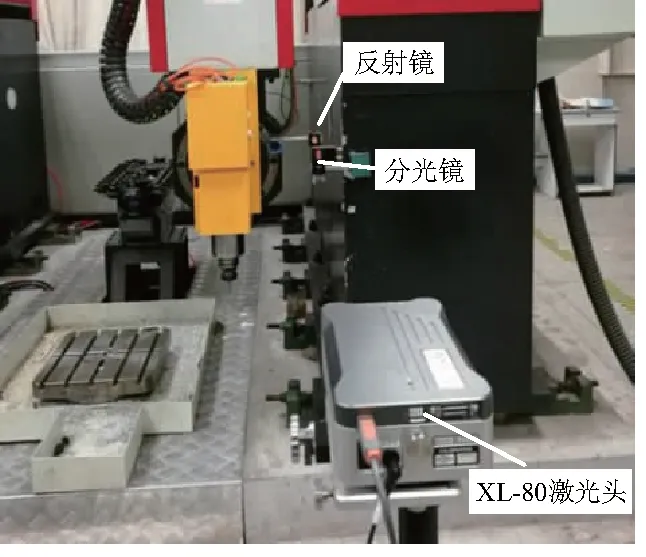

实验中设定机床x轴进给速率为500 mm/min,x轴在行程范围内从起始点开始等间距选择11个测点进行误差检测。为了减少干扰,沿正、反向分别测量3次,再取测量值的平均值用于分析。移动轴几何误差测量实验现场,如图9所示。

图9 移动轴几何误差测量现场照片

4.2 实验结果

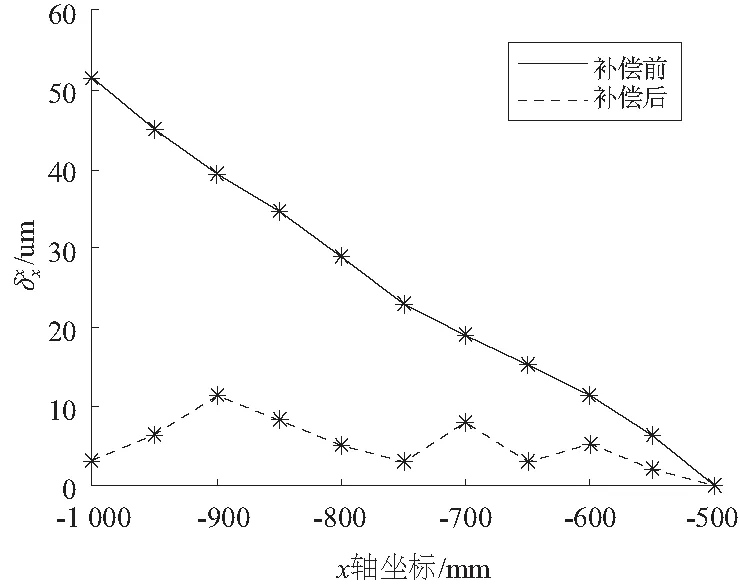

补偿前后x轴定位误差数据如图10所示。从图中可知,补偿前x轴定位误差最大值为50.011 μm,补偿后x轴定位误差最大值为11.405 μm;补偿后,x轴定位误差平均值由补偿前的25.015 μm减小至5.186 μm,x轴定位误差精度提高了79.3%。实验结果证明了基于数控系统温度补偿功能误差实时补偿系统能够有效地提高机床的加工精度。

图10 x轴定位误差实验数据

5 结语

1)通过对西门子840D数控系统内置温度误差补偿功能相关参数进行分析,结合相关参数提出了一种基于系统温度补偿功能的误差实时补偿方法。

2)从系统功能、硬件平台搭建及数据采集与通信等方面设计并开发了综合误差补偿系统,结合综合误差模型,实现了机床误差实时补偿。

3)对QLM27100-5X机床x轴定位误差进行实时误差补偿系实验,实验结果显示机床x轴定位精度提升了79.3%,证明了综合误差实时补偿系统具有提高机床精度的能力。