基于风机盘管散热技术的电子机箱设计

2021-05-21王雪瑶王磊

王雪瑶,王磊

(中国电子科技集团公司 第三十八研究所,安徽 合肥 230088)

0 引言

随着电子技术的高速发展,电子产品的热流密度急剧升高,过高的温度对电子设备工作的稳定性和可靠性会产生严重影响,因此,在进行电子设备结构设计的同时,必须对设备的热特性进行分析,实施有效的热控制措施[1]。目前,电子设备机箱常见的冷却方式主要为风冷和液冷两种。风冷机箱结构设计简单、制造成本低、可靠性高,但其散热能力差,对于温升更高、热流密度较大的电子设备,很难满足其使用要求,且受外部环境温度的影响很大。液冷机箱散热能力强,特别是对于高热流密度的电子设备,具有更好的散热效果,但其加工工艺复杂、研制难度大、制造成本较高,并且容易发生泄漏,产品的安全性和可靠性存在较大隐患[2-4]。

本文为解决高温环境条件下的机箱散热问题,综合考虑上述两种机箱的特点,提出了一种新的设计思路。采用风冷机箱作为其主体架构,结合成熟的风机盘管散热技术,利用液冷有效改善环境温度,增强机箱的散热能力,满足设备使用效能,同时提高产品的经济性和安全性。

1 结构方案设计

1.1 总体布局设计

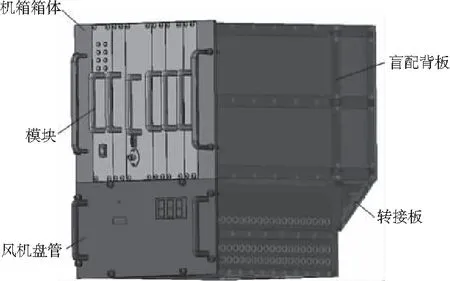

本机箱属于地面电子设备,安装于天线背箱内,环境温度很高。其内部要求安装6个风冷插件,主要功能为固定机箱内部模块、实现模块与背板之间各类信号的传输、冷却机箱内模块的电子元器件等。结合上述需求,为了提高产品的环境适应性,同时兼顾其经济性、可靠性和安全性,决定在原有风冷机箱架构的基础上,应用成熟的风机盘管技术,通过有效降低环境温度的方式,改善功能模块的工作温度,增强产品使用效能。设计的机箱总体结构布局如图1所示。

图1 机箱总体结构布局图

该机箱主要由机箱箱体、功能模块、盲配背板、转接板和风机盘管等组成。机箱箱体内部安装功能模块,通过盲配背板和转接板上安装的连接器实现机箱内部同外部的信号传输和交换。箱体下方安装风机盘管,通过风机盘管产生的冷空气带走各模块中电子元器件产生的热量,提高电子元器件的散热效率和使用寿命,保证设备稳定、可靠地工作。同时,模块和风机盘管的上下布局,实现了产品的电液分离设计,避免管路泄漏造成模块短路的风险,大幅提高了产品的安全性。

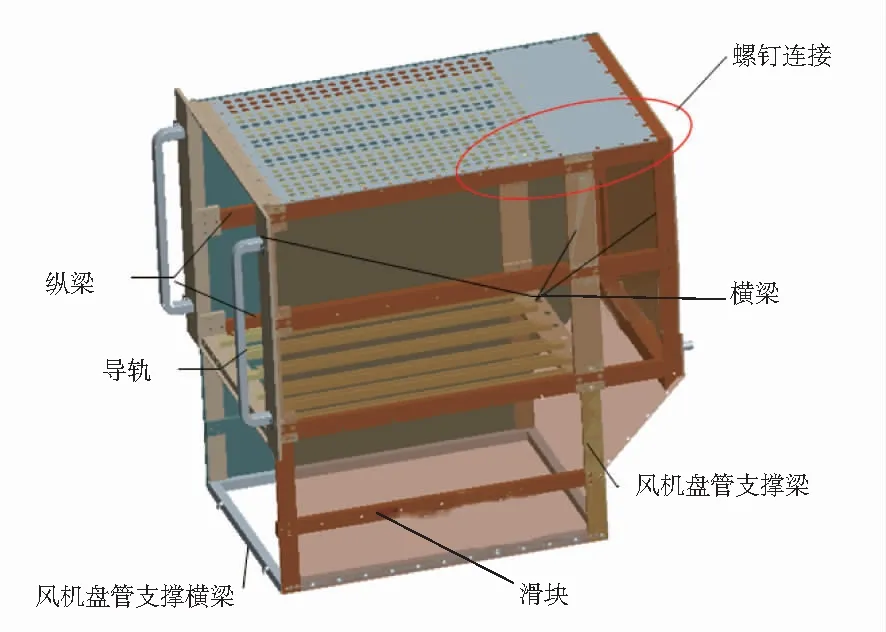

1.2 机箱箱体的结构设计

整个机箱箱体由螺钉组装连接而成,其结构如图2所示。前、中、后横梁与左、右侧纵梁通过螺钉连接构成机箱框架,既保证机箱强度又减轻机箱总质量;上、下导轨由内六角圆柱螺钉固定在横梁上,且导轨槽与滑块之间各侧均留有间隙,保证机箱内部功能模块的安装固定;左、右侧板上的导轨滑块用于风机盘管的安装固定,便于风机盘管拆卸更换;风机盘管支撑架则为风机盘管提供强度支撑。

图2 机箱箱体结构示意图

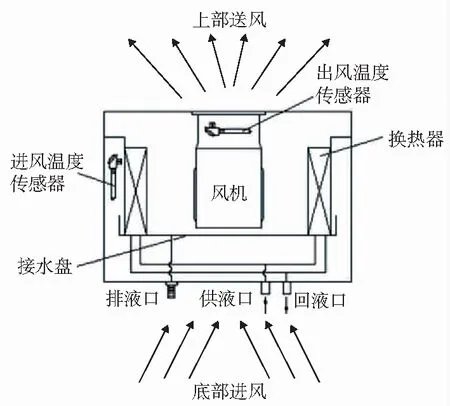

1.3 风机盘管结构设计

风机盘管包括风机、换热器、接水盘、室温调节装置和箱体等组成[5-6]。工作时,机组内不断地再循环大环境中的空气,使它通过供冷水或热水的盘管,空气被冷却或加热,持续为设备提供适宜温度的空气,从而保证设备始终处于较为稳定和适宜的温度环境中。

为了满足产品的技术要求,结合传热通风的具体特性,对该系统的结构布置如图3所示,具体设计如下:

1)风机盘管采用立式安装的方式,底侧为进风面,上侧为出风面;

2)风机盘管设有接水盘,防止冷凝水泄漏;

3)风机盘管设有安装固定锁紧器和推拉槽道,接口采用自封式快接;

4)风机盘管送风口设有温湿度传感器,能检测到送风温度和湿度。

图3 风机盘管结构示意图

2 机箱的热设计

2.1 风冷换热器的设计

风冷换热器是系统散热的主要部件,换热器的设计主要考虑以下因素:具有足够的换热能力、高效,且易于实现小型化、能适应高温环境的运行。根据设计要求,风机盘管在用于空气冷却时,冷却液冷单元提供流量为1.3 L/min、温度为35℃的冷却液,空气侧空气流量≥150 kg/h、进风温度为55℃时,出风温度≤45℃,相关计算如下[7-8]。

1)根据热平衡方程确定两种流体的进出口温度

Q=G1C1(T1in-T1out)=G2C2(T2in-T2out)

式中:G1和G2为流体质量流量;C1和C2为流体的定压比热;T1in和T1out为热流体的进出口温度;T2in和T2out为冷流体的进出口温度。

2)计算对数平均温度差

3)计算换热系数

式中:ε为污垢热阻系数;α1和α2分别为冷、热流体的给热系数。

4)计算传热面积

根据设计要求,传热面积为1.16 m2。换热器结构采用左右对称的2个换热器,由高效铜管串铝翅片制作而成,单个换热器为2排、3列,有效管长L=0.25 m,管簇高约为61.2 mm,传热面积约为1.26 m2,换热器空气侧流阻在20 Pa左右,满足系统的设计要求。

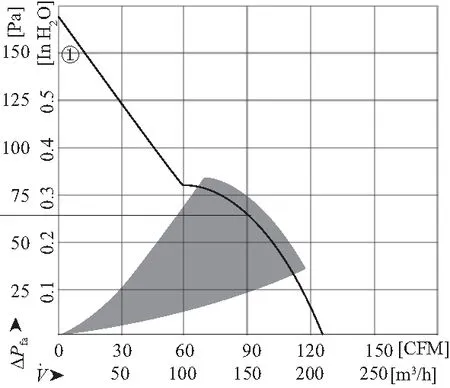

2.2 风机的选型设计

根据要求,空气质量流量为150 kg/h,55℃时空气的密度为1.013 kg/m3,二者相除,可得设计风机盘管时,空气的最大体积流量近似为150 m3/h。考虑到换热器风阻为20 Pa,为保证出风侧≥40 Pa的余压,则风机在150 m3/h空气流量时的压头应≥60 Pa。结合220 V(50 Hz)电制,选取风机型号为EBM品牌的AC4400FN型号风机,其功耗为12 W,在最大风量为150 m3/h时风压为65 Pa左右,大于设计值60 Pa,满足系统需求,其性能曲线如图4所示。

图4 风机性能曲线图

2.3 仿真分析验证

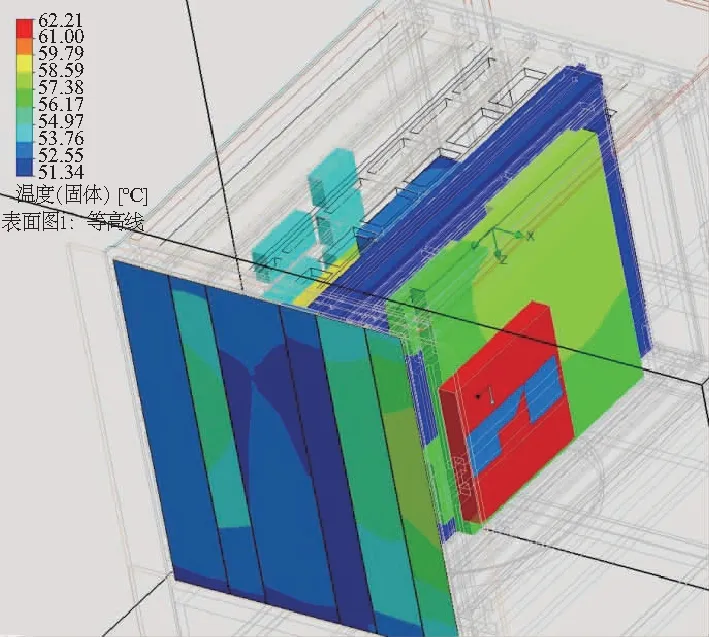

根据设计结果,将模型导入ICEPAK软件进行仿真分析,参数设置参照相关设计要求[9],分析结果如图5所示。从图中可以看出,由于风机盘管有效降低了环境温度,机箱内部的最大温度值出现在箱内最右侧模块内部,仅为62.209℃,满足元器件的工作要求。

图5 机箱温度分布示意图

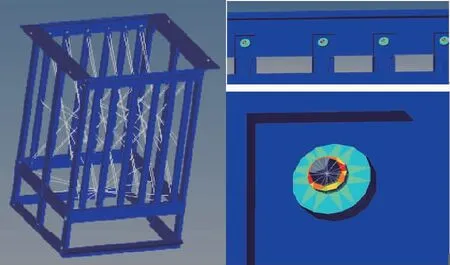

3 机箱强度分析

机箱框架主要由受力骨架和左、右侧板通过螺钉连接而成,是整个机箱的主要承载部件。因此,文中以机箱框架作为强度分析的重点对象,进行冲击强度仿真分析。

1)材料参数

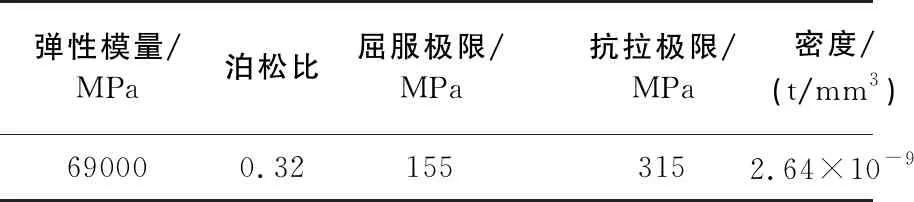

机箱框架材料选用综合性能较好的5A06,其主要力学性能参数如表1所示。

表1 5A06材料力学性能

2)载荷条件

载荷主要来自于机箱和机箱内部的模块单元,各模块载荷质量以集中质量点直接施加在模块质心位置处,并分配到各连接处。机箱的冲击工况为后峰锯齿波,峰值加速度为20g,6个方向,每个方向分别施加3次冲击。

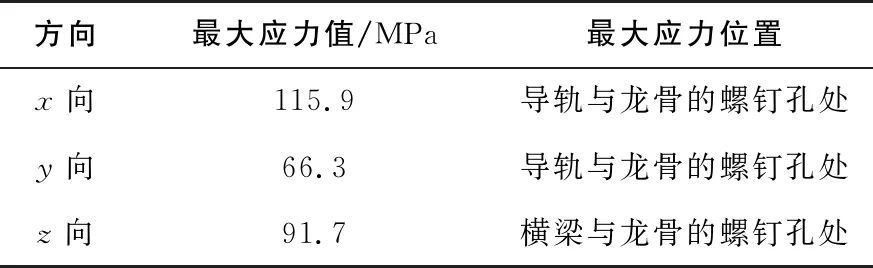

3)分析结果

机箱冲击工况下的分析结果如表2及图6所示,可以看出,当瞬态冲击强度分析试验条件的冲击加速度为20g时,机箱在x方向所受应力最大,最大应力位于机箱骨架顶部,用于固定模块导轨槽与龙骨的螺钉孔处,为115.9 MPa,满足材料使用要求。

表2 机箱冲击工况下的分析结果

图6 机箱在x向冲击工况下的应力分布图

4 结语

本文综合考虑风冷和液冷两种散热方式的特点,针对高温环境条件下的电子机箱散热问题,提出了一种新的设计思路:一方面,在原有风冷机箱架构的基础上,应用成熟的风机盘管散热技术,通过降低环境温度的方式,有效改善功能模块的工作温度,增强产品使用效能;另一方面,模块和风机盘管的上下布局,实现了产品的电液分离设计,避免管路泄漏造成模块短路的风险,大幅提高了产品的安全性。随后围绕其结构设计和热设计进行了详细的论述及相关设计计算,并通过仿真分析对其散热能力和冲击强度进行了验证,满足设计需求,对以后相关问题的解决具有一定的指导意义。