基于多轴理论的构架结构疲劳评估系统开发

2021-05-21银豪张开林汪慧明

银豪,张开林,汪慧明

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

0 引言

随着国内轨道交通向着高速、重载以及高舒适性的方向发展,对于列车转向架承载结构的安全性、可靠性、耐久性等指标提出了更高的要求。转向架是铁路车辆运行过程中轨道激励的主要接受部件,在复杂的交变载荷作用下以及环境不可预测的影响下,对于转向架焊接构架焊缝及高应力危险区域极易形成裂纹,威胁列车的安全性。因此对于焊接结构疲劳失效的合理性评估显得尤为关键[1]。

随着研究人员对结构受载时的实际破坏效果的深入认识,多轴疲劳破坏以及方向应力的概念不断、被提出被发展。在焊趾热点应力分析中,IIW标准推荐使用焊趾处最大热点主应力作为疲劳应力参数,但要求最大主应力方向与焊趾垂向夹角在±60°以内,否则使用垂直于焊趾的热点正应力作为疲劳应力参数[2]。EN1993-1-9规范评估焊缝时,考虑垂直于焊缝轴线的组合正应力以及沿焊缝轴线的切应力。FKM设计方法、DVS1612和DVS1608标准同样认为需要对三向应力分别进行评估并考虑综合效果[3~5]。基于多轴理论评估方法的研究,文献[6]建立了焊缝的局部坐标系,分析了多轴应力法与ERRI法之间的差异,得出单轴应力评估具有局限性;文献[7]通过对货车车体焊缝建立局部坐标系,分析了各方向应力分量对综合材料利用度的影响大小,指出对于多轴状态下的焊接结构基于最大拉应力理论获得的疲劳评估结果将相对保守。对于车架疲劳评估方法中,文献[8]利用n code疲劳分析软件的miner法则对氢燃料电池客车车架进行了疲劳分析。

在工业的程序界面可视化开发中,文献[9]运用Excel VBA开发平台对转向架螺栓强度校核进行了界面开发;文献[10]运用C#开发工具和SQL Server数据库后台管理设计了船用柴油机安保监控系统;文献[11]利用java平台开发工具和Oracle数据库系统开发了航空螺纹连接技术标准资源服务平台。

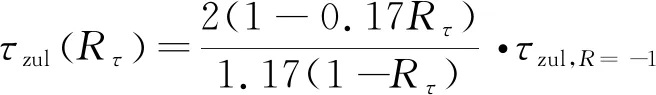

本文基于多轴疲劳理论,运用Matlab对坐标系进行局部转换,在Matlab/GUI平台上进行界面设计,运用SQL Server作为后台数据库管理平台。该评估系统由疲劳计算模块、数据库模块和人机界面模块组成,其中疲劳计算模块为系统核心。利用该疲劳评估系统对某地铁转向架构架进行疲劳强度校核,并与试验结果进行比较,验证该疲劳评估系统的可信性。

1 局部坐标系转换原理

多轴疲劳是相对于传统单轴即最大主应力法而言,考虑了构件焊缝实际的空间受力状态,其疲劳破坏与焊缝的空间走向有关,将空间应力分解为沿焊缝方向的正应力、垂直于焊缝的正应力和平行于焊缝的剪应力分别评估,并利用各方向应力之间的相互影响计算综合效果。其核心是确定空间应力点的局部坐标系,从而将全局坐标系下的节点应力向其转换,采用局部坐标系的方向应力进行疲劳强度评判。根据空间焊缝的特点以及母材的疲劳破坏特点,将坐标系分类转换如下所述。

1.1 曲线焊缝

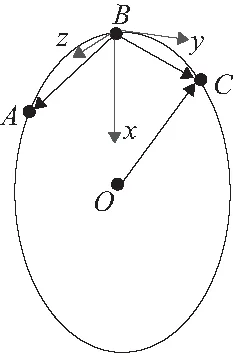

在空间呈弯曲形态的曲线焊缝,欲确定B点的局部坐标系,利用B点前后的A、C节点确定空间圆,将B点指向圆心的方向定为x轴,切向定为y轴,垂直于圆平面的方向设为z轴,如图1所示。

图1 曲线焊缝局部坐标系

1.2 直线焊缝

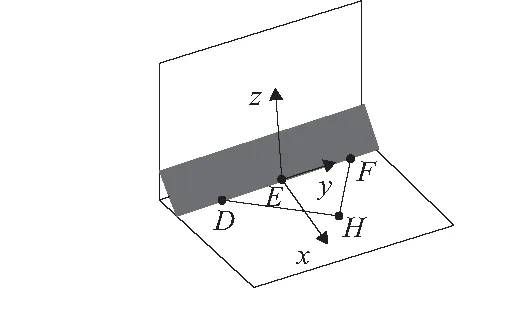

当评估焊缝为直线焊缝时,此时无法根据三点确定空间圆,需要在焊缝所在平面找到辅助点。根据直线焊缝的受力状态,选取沿着焊缝长度的方向为y轴,垂直于焊缝长度方向且在焊趾所在平面上的方向作为x轴,垂直于焊趾所在平面的方向为z轴,如图2所示。

图2 直线焊缝局部坐标系

1.3 圆管对接焊缝

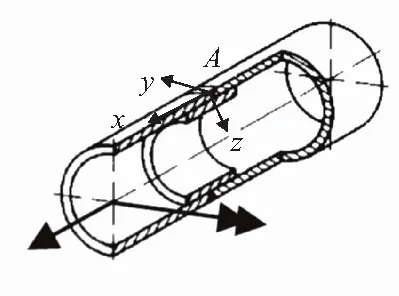

圆管对接焊缝比较特殊,其在空间表现为曲线焊缝,而受力特征则表现为直线焊缝特征,因此其局部坐标系的建立不应以1.1节的方法确定,而需由其受力形式来确定。如图3所示,对于节点A选取沿着管长方向为x轴、指向焊缝圆心的方向为z轴,而与圆形焊缝相切的方向为y轴,其坐标系实际效果是与直线焊缝类似,并非曲线焊缝。

图3 圆管对接焊缝局部坐标系

1.4 母材坐标系

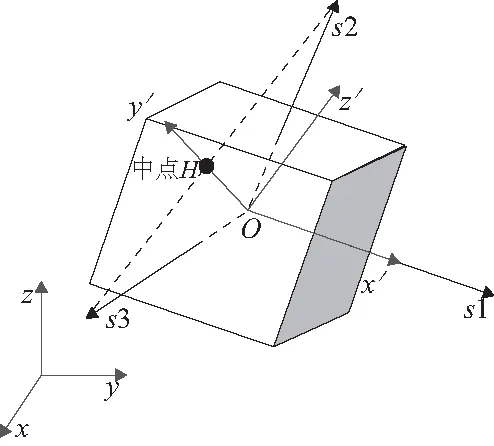

根据结构破坏的假设,仍然认定最大主应力方向为主要考虑方向,选择最大主应力方向为x轴,第二与第三主应力确定三角形斜边中点的方向为y轴,垂直于x、y轴的方向为z轴方向,母材局部坐标系建立示意图如图4所示。

图4 母材局部坐标系

1.5 坐标系转换矩阵

通过确定局部坐标系与绝对坐标系的位置关系,可以将节点在绝对坐标系下的应力分量向局部坐标系进行转换,节点在绝对坐标系下的6个方向应力分别为Sx、Sy、Sz、Sxy、Syz、Sxz,根据斜面应力公式(式(1)),转换为局部坐标系下应力分量。

(1)

式中:l1、m1、n1为局部坐标系坐标轴x′与绝对坐标系3个坐标轴夹角的方向余弦;l2、m2、n2为局部坐标系坐标轴y′与绝对坐标系3个坐标轴夹角的方向余弦;l3、m3、n3为局部坐标系坐标轴z′与绝对坐标系3个坐标轴夹角的方向余弦。

2 疲劳评估系统设计

2.1 系统程序结构

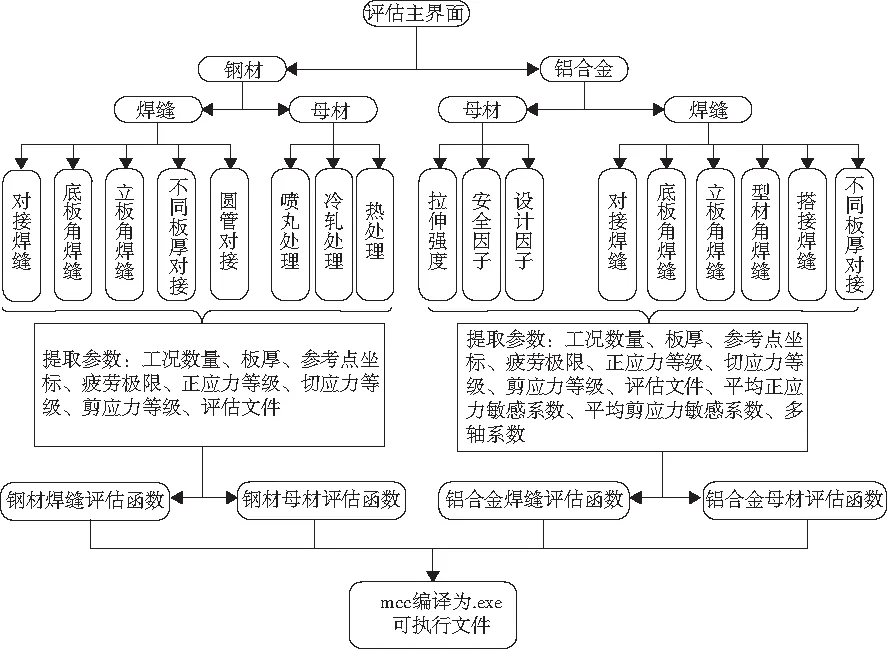

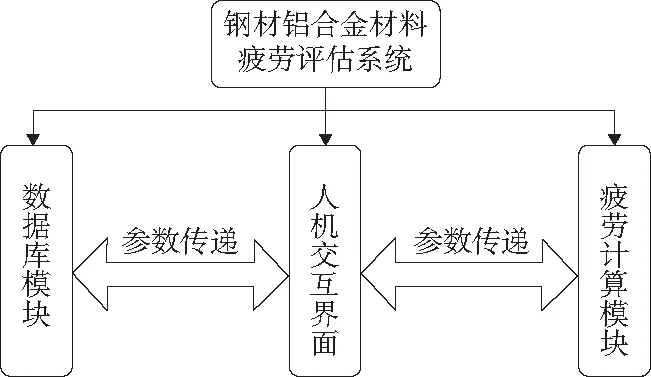

程序主要是完成界面输入和评估结果输出功能,主界面分为钢材和铝合金两种材料通道,各材料可评估焊缝和母材两种基体,共4种评估函数等待调用。钢材料焊缝可评估对接焊缝、底板角焊缝、立板角焊缝、不同板厚对接焊缝和圆管对接焊缝;铝合金材料可评估对接焊缝、底板角焊缝、立板角焊缝、型材角焊缝、搭接焊缝和不同板厚对接焊缝。各形式焊缝的评估通过焊缝等级参数表现出差异,同时可根据标准对各焊缝形式的具体焊接质量进行相应选择,核心为疲劳计算模块,程序流程结构如图5所示,程序的运行结构见图6所示。

图5 程序流程结构

图6 程序运行结构示意图

2.2 数据库模块

采用SQL Server数据库,需要存储两种材料焊缝等级所对应的曲线参数和疲劳极限值,用以参数查询和调用,根据界面选择的等级符号将参数值返回至Matlab工作空间中。

2.3 疲劳计算模块

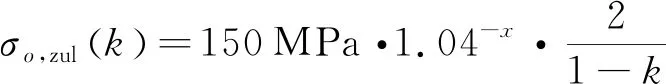

疲劳计算模块为评估系统的核心与中枢,以钢材为例,将焊缝形式、受载形式、焊缝表面后处理、检测方法分为33级。许用疲劳极限与相应方向的应力比的关系见式(2)-式(4)。

拉应力:

(2)

(3)

(4)

式中:x为各焊缝等级对应的参数值;τzul,R=-1为应力比为-1时的切应力极限值。

转化为方向应力后,各方向应力和综合效果需满足式(5)-式(8)。

(5)

(6)

(7)

(8)

式中ax、ay、aτ和av分别为x向正应力、y向正应力、切应力和综合材料利用度。

2.4 人机交互模块

利用Matlab/GUI窗体对象和控件工具箱对程序系统的人机交互界面进行了设计。该模块主要起到两方面作用:方便用户快速地选择对应的评估对象进行疲劳分析,在用户和计算模块之间建立了桥梁,为钢材和铝合金的疲劳评估提供了极大的方便;其次用于各变量参数的传递,在各个界面中将指定的参数准确地传入函数文件中。

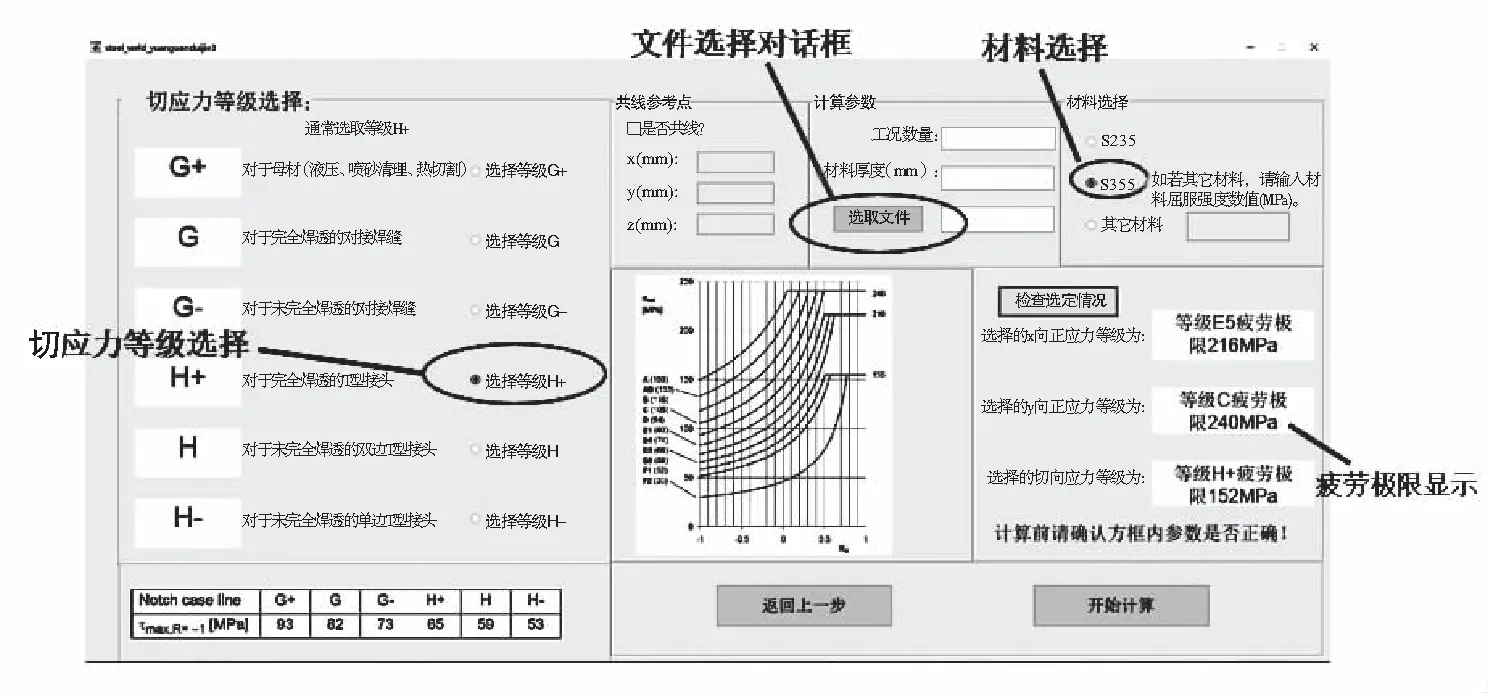

以钢材疲劳评估为例,需要分别选择三方向应力等级,从而确定疲劳计算参数,钢材采用多界面参数传递的方式,图7为切应力等级选择及其他参数确定界面。

图7 评估参数选择界面

3 地铁转向架构架疲劳强度评估

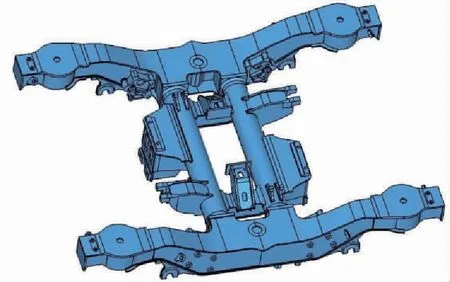

3.1 构架结构

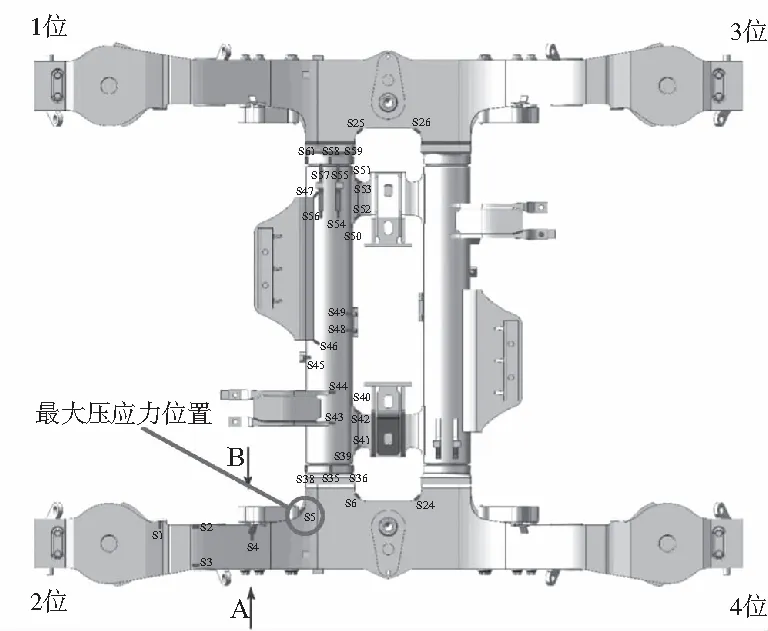

该地铁构架主要由两根侧梁和两根横梁钢管组成。侧梁为封闭的箱形结构,其下侧设置一系橡胶簧圆筒及转臂定位座,上部设置有空气弹簧座、一系垂向减振器座。构架中间两根横梁采用钢管结构,在其外侧斜对称设置电机、齿轮箱吊座、牵引座以及二系横向减振器座,并在两根横梁之间设置横向止档座。主体材料为S355J2W+N钢材,如图8所示。

图8 评估构架结构示意图

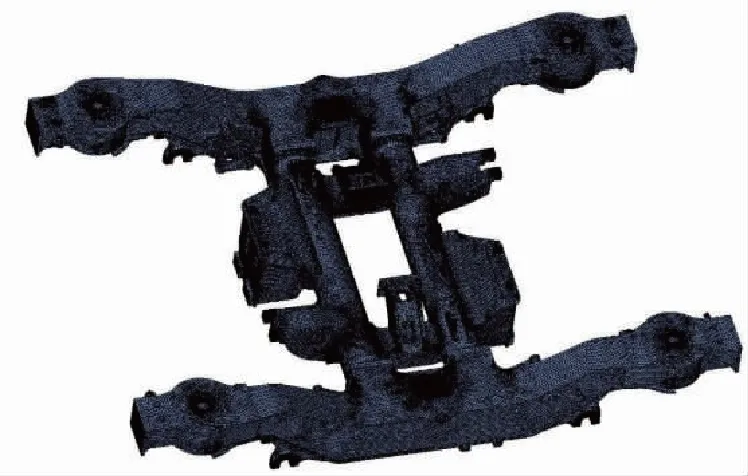

3.2 有限元模型及边界条件

构架离散成三维实体单元,一系簧座支撑处根据构架实际受力状况分别离散成纵向、横向及垂向弹簧单元,以便较好地模拟实际支撑情况,轴箱转臂座处采用横向与纵向弹簧模拟相应的定位刚度。构架整体有限元模型如图9所示。约束条件采用弹性边界。其中纵向、横向和垂向弹性边界施加在构架侧梁的一系簧座上,纵向和横向定位约束施加于转臂定位座处。载荷的加载位置按照载荷的实际作用位置以节点力方式进行施加。

图9 构架有限元模型

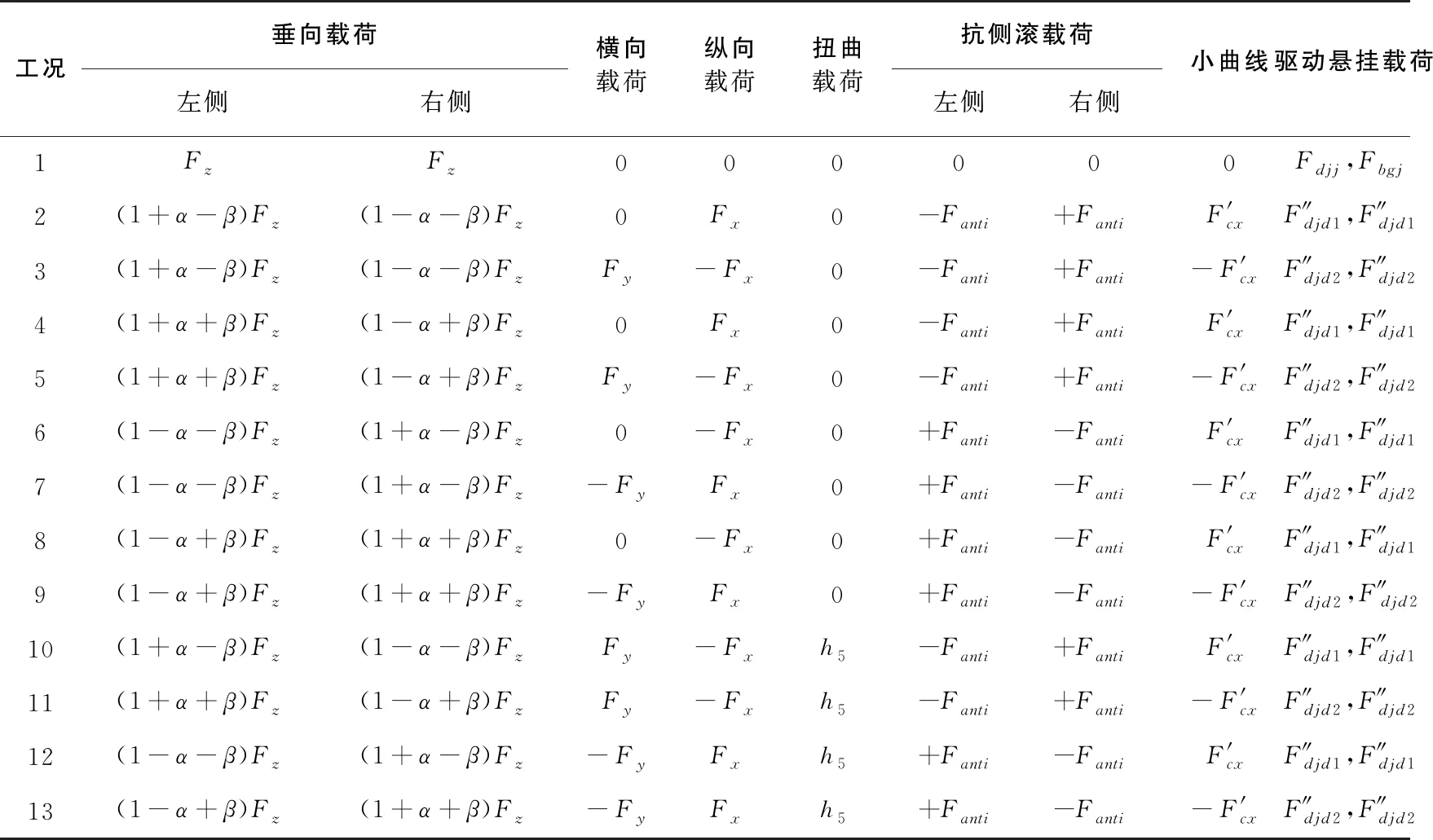

3.3 模拟运营工况组合

疲劳评估采用构架模拟运用下的13个主要工况,包含垂向、横向、纵向、抗侧滚主要载荷和吊座振动附加载荷,工况组合如表1所示(α=0.1,考虑侧滚影响;β=0.2,考虑浮沉影响)。

表1 构架疲劳工况表 单位:N

3.4 疲劳评估准则

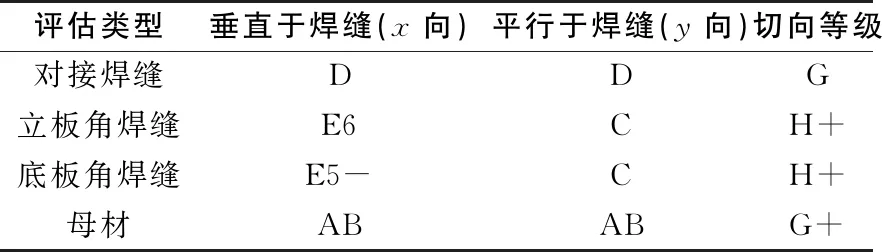

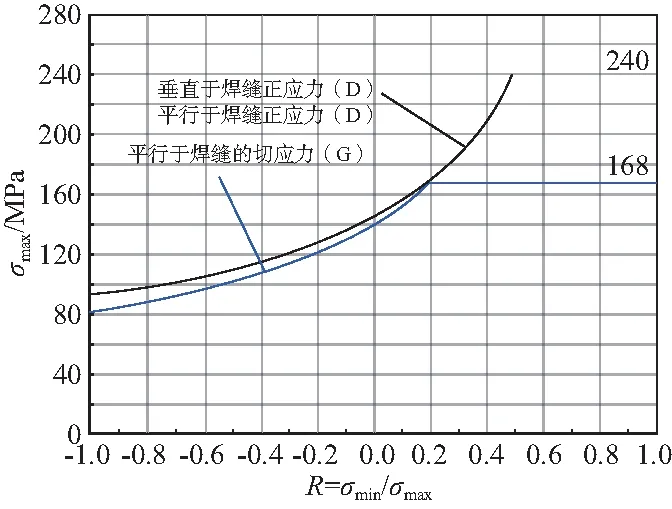

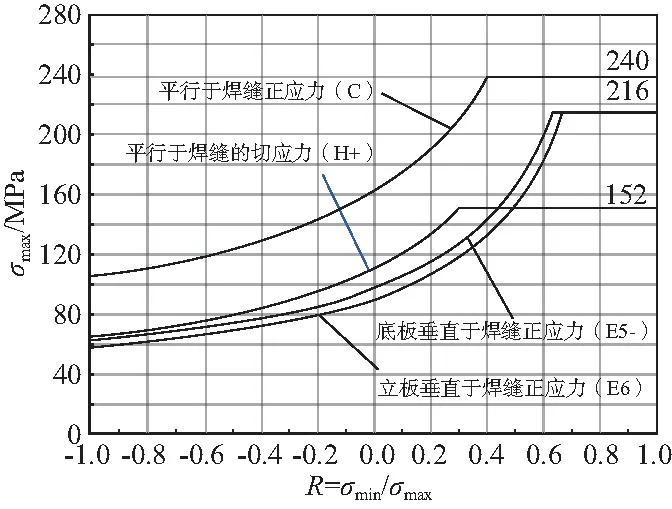

根据S355钢的材料特性及通用焊接质量标准,选取结构评估类型各方向等级如表2所示,图10和图11为容许曲线,各应力分量需低于对应的容许曲线,即材料利用度<1。

表2 评估类型各方向等级表

图10 对接焊缝容许曲线

图11 角焊缝容许曲线

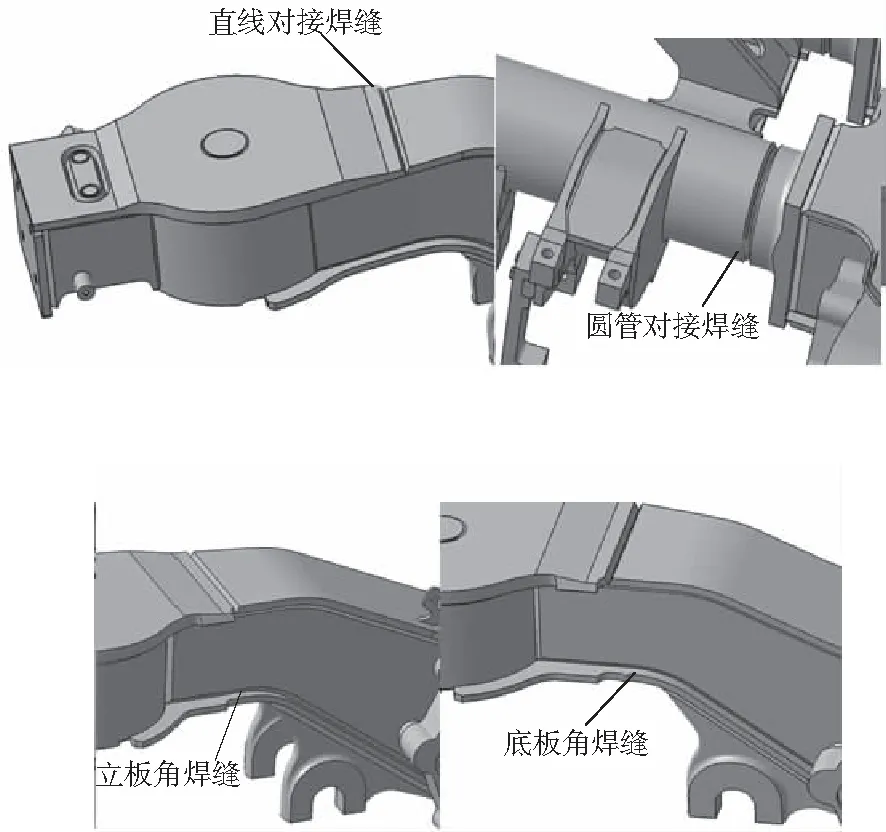

3.5 疲劳评估分析结果

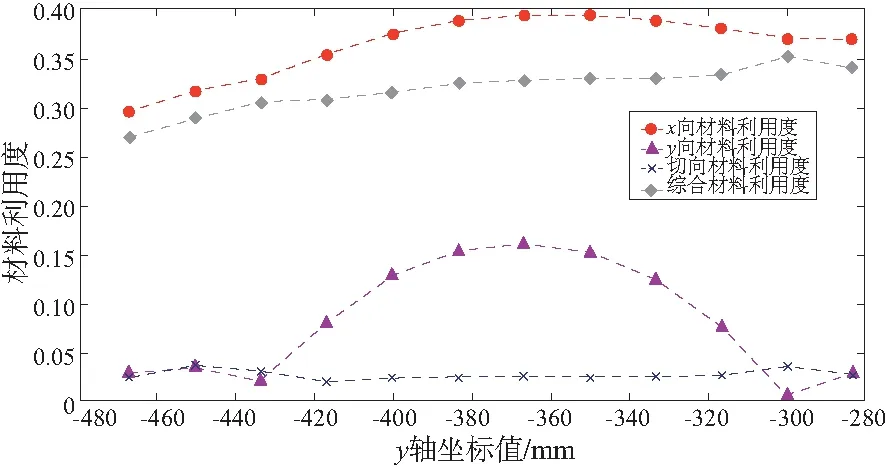

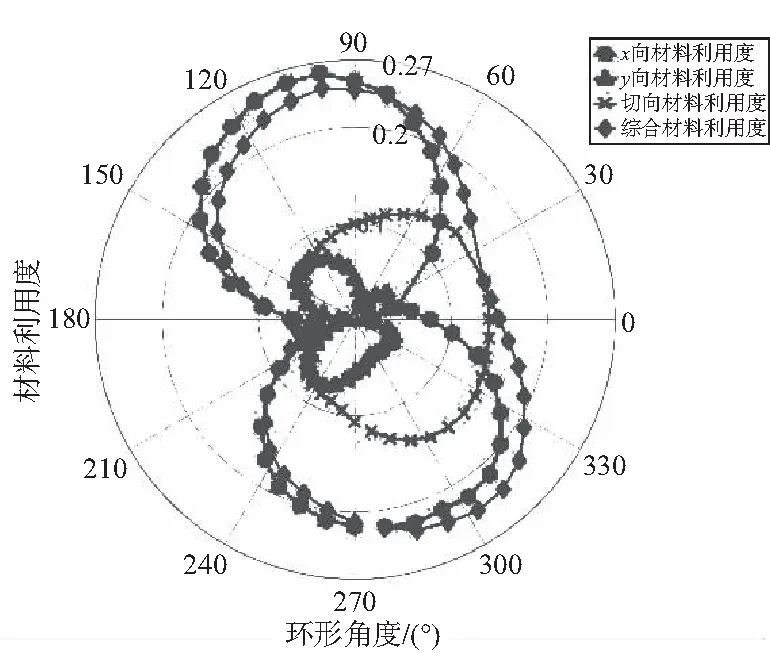

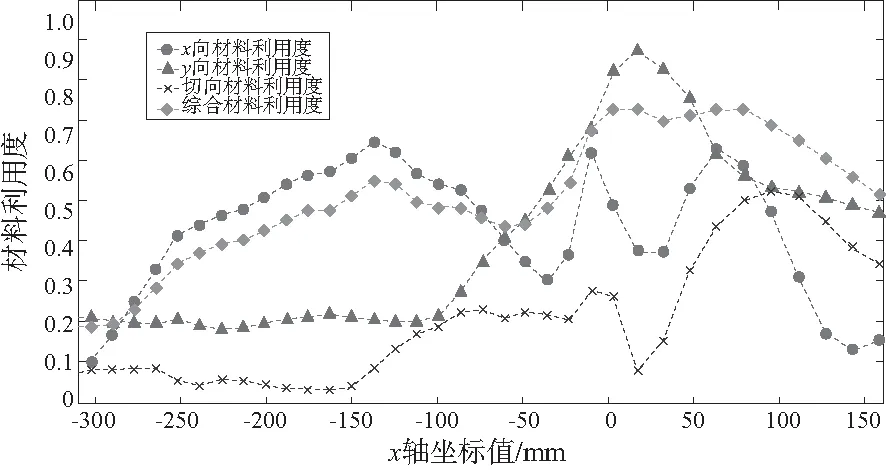

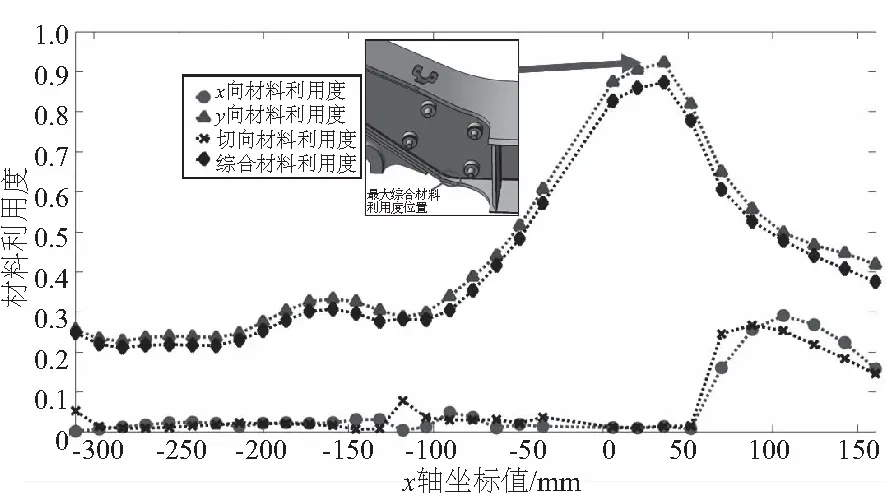

通过ANSYS计算出各节点应力后,导入该评估系统进行疲劳分析。选择上盖板对接焊缝、圆管对接焊缝、侧梁立板角焊缝和底板角焊缝对应见图12,进行上述坐标系转化,各节点综合材料利用度随位置的变化关系见图13-图16所示。最大材料利用度均<1,满足疲劳强度要求。直线对接焊缝和圆管对接焊缝主要受垂直于焊缝的x向应力作用,底板角焊缝主要受平行于焊缝的y向应力作用,立板角焊缝受力环境最为恶劣,各方向应力均对综合效果存在较大贡献,实际考核中应当重点关注。

图12 焊缝评估选取位置

图13 上盖板对接焊缝评估结果

图14 圆管对接焊缝评估结果

图15 立板角焊缝评估结果

图16 底板角焊缝评估结果

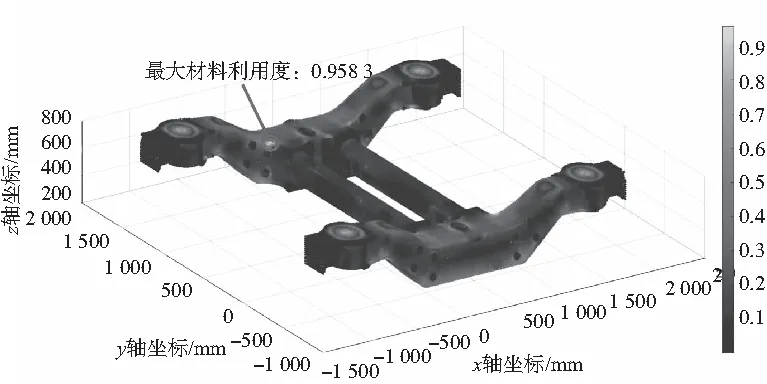

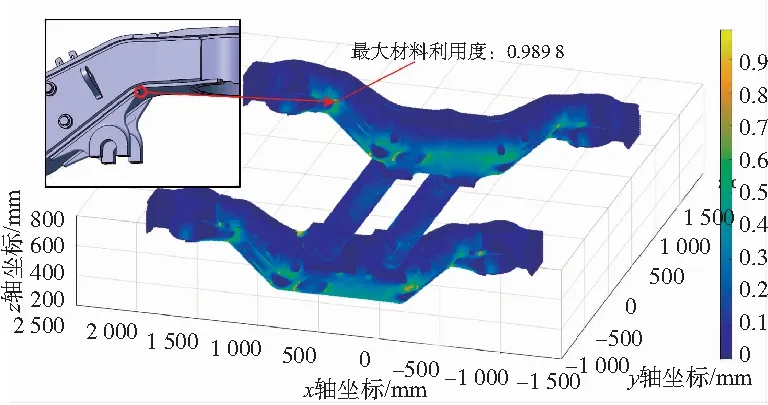

选取构架母材全部节点导入评估系统中,以综合材料利用度云图的形式显示见图17。最大材料利用度出现在上盖板圆弧过渡位置,为0.96;采用传统单轴法最危险位置出现在转臂拉杆座与下盖板连接部位,为0.99,结果更为极端,如图18所示。

图17 多轴评估系统评估母材示意图

图18 传统单轴评估母材示意图

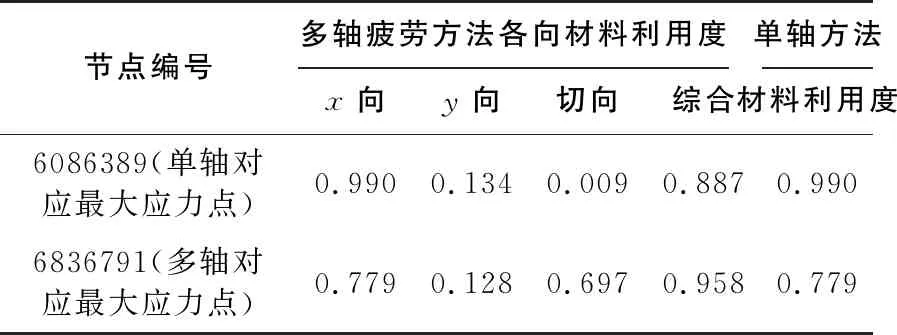

分析两种方法下对应的最大材料利用度的应力点在空间中的应力状态,见表3,最大材料利用度多轴疲劳方法较单轴方法更小。在单轴疲劳评估方法中,位于转臂座与底板圆弧过渡区的焊接位置虽然有很大的最大主应力,但是其y向正应力和切向应力均较小,在综合效果下并不表现明显的危险;而多轴疲劳方法下位于上盖板圆弧过渡区域的最大应力点虽然没有较大的最大主应力,但是该处节点同时受到拉压扭的载荷,受力条件较为复杂,存在明显的多轴应力效应,因此综合评判的材料利用度较大。

表3 两种方法下最大材料利用度应力点对比表

4 试验对比

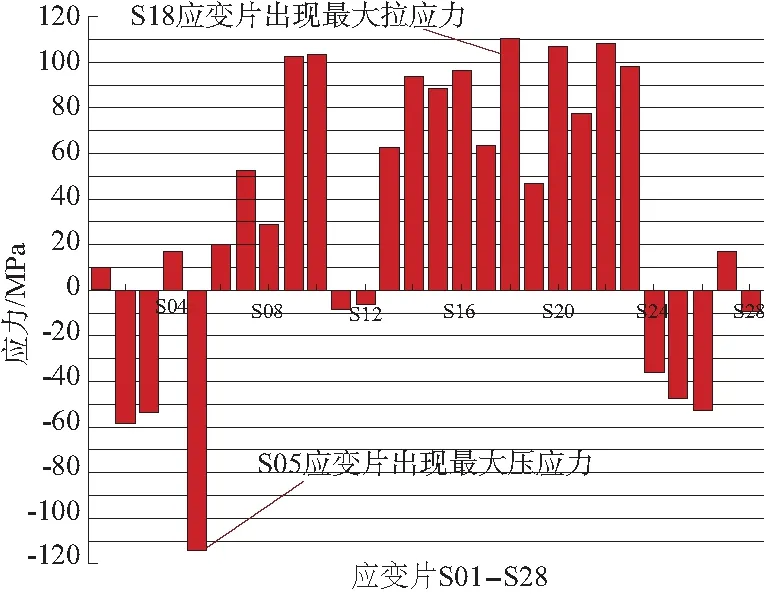

在牵引动力国家重点实验室平台下,利用该实验室静强度和疲劳强度试验台对该构架进行疲劳分析,液压伺服系统采用全套美国进口的MTS液压站、伺服激振控制器50 t、25 t、10 t和5 t 等级的激振器,满足各种静强度试验的加载需要,也能满足疲劳试验的循环加载需要,应变测试采用DH3821动静态应变测试系统,裂纹检测采用HG-CTⅡ型磁粉探伤仪。对于疲劳工况,根据试验大纲采用模拟运营下35个工况组合,针对疲劳强度的模拟运营工况下,构架的最大压应力为-113.56 MPa,出现在应变片S05处,最大拉应力为110.73 MPa,出现在应变片S18处。各应变片所测最大应力柱状图如图19所示。最大压应力位置为上盖板圆弧过渡处,如图20所示,最大拉应力位置出现在侧梁下盖板中间部位。

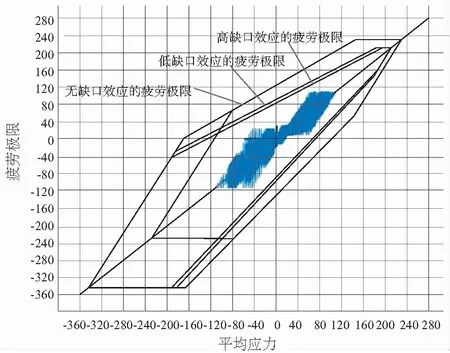

该试验结果认为上盖板圆弧位置存在最大压应力,同样需要引起关注,而单轴方法由于只依据最大主应力破坏原则,无法捕捉到处于压应力区的危险点,多轴理论的评估方法将多轴效应明显的应力点暴露出来。将各应变片所测应力值放入材料的good man疲劳极限图中,各测点均不超过焊缝区高缺口效应所对应的极限包络线,相比于疲劳评估系统的结果,具有更高的安全裕量,如图21所示。利用该试验平台进行1000万次疲劳加载,各阶段采用磁粉探伤均未发现微小裂痕,该转向架构架满足疲劳强度要求。

图19 试验各应变片所测最大应力值

图20 试验最大压应力位置

图21 试验数据的疲劳极限图

5 结语

运用该疲劳评估系统对某地铁转向架构架的典型焊缝和母材进行了疲劳强度评估,并与试验结果进行对比分析,得出结论如下:

1)该评估系统由数据库模块、疲劳计算模块和人机交互模块组成,其中疲劳计算模块是该系统的核心和中枢;

2)对于该构架的焊缝评估,各焊缝由于所处位置不同,受载形式差别较大,导致各方向应力对于综合效果的贡献程度有所差别,立板角焊缝的应力点多轴效应更为明显,受力环境相比其他更为恶劣,应当引起高度重视;

3)采用该评估系统分析出的母材最危险位置与试验结论吻合,单轴方法由于关注最大主应力方向而无法识别压缩区的危险点,多轴方法通过三向应力综合处理,可以捕捉压缩区的危险点。该评估系统评估出的安全裕量较试验更小,且危险位置相同,其评估结果可信。