支承方式对转子动力学特性影响研究

2021-05-21李鸿梅张洪信赵清海

李鸿梅,张洪信,赵清海

(青岛大学 机电工程学院,山东 青岛 266071)

0 引言

随着社会生活水平的提高和人们环保意识的增强,新能源的燃料电池汽车得到了较大的发展。燃料电池所用的空气压缩机需要极高转速的电机,而高速电机运转过程中产生的振动和噪声问题也得到了大家的广泛关注[1-3],其中,转子系统的支承方式是重要影响因素。

某型燃料电池空气压缩机用高速永磁同步电机具有质量轻、体积小、转速高等优点,其转子系统由磁钢、钢套、转子芯轴、叶轮、轴承以及螺母构成,额定转速为60000 r/min。电机的转速很容易接近临界转速而引发共振,使得电机强烈振动,也会产生很大的噪声,严重时还有可能导致转子损坏或者失速。这与转子系统的支承方式有着很大的关系,因此十分有必要进行电机转子系统在不同支承方式下的动力学特性研究[4-5]。在进行动力学分析时要建立精确的轴系有限元模型,同时还要对转子结构进行专门的简化处理,将对结果影响很小的微小边角特征去掉[6]。

本文对转子的动力学特性进行了理论分析,采用有限元分析软件ANSYS workbench,将转子系统划分为芯轴、磁钢、钢套、集中质量、转动惯量和轴承支承等单元,分别求解了轴承刚性支承和轴承弹性支承时转子系统的振型、固有频率及临界转速,得出了坎贝尔图,计算了临界转速的避开裕度,验证了转子系统的安全性,并分析了转子在不同刚度系数的弹性支承轴承作用下临界转速的变化情况,总结其规律,为转子系统动力学特性的优化提供了理论支持。

1 转子结构及动力学分析原理

1.1 转子系统结构组成

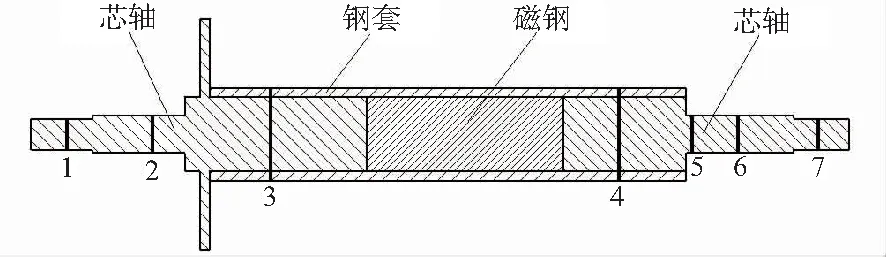

本文所述高速永磁同步电机的转子结构示意如图1所示,主要由磁钢、钢套、芯轴构成。其中,图中所标1与7处为螺母,2、5、6处为叶轮,3与4处为无接触轴承支承。为了方便进行下一步的转子动力学特性的有限元仿真分析,将高速转子模型进行简化处理,删除掉螺栓孔、边沿倒角、圆角等微小特征。转子的额定工作转速为60000 r/min,总长为266 mm,总质量为1.29 kg。

图1 高速转子结构图

转子系统各部件的材料特性、参数如表1所示。

表1 转子系统各部件参数

1.2 模态分析原理

转子系统的运动微分方程可表示为

(1)

在转子动力学特性分析中,为了便于求解,常将式(1)的二阶线性微分方程改写为如下的状态-空间形式[7]:

(2)

求解式(2)便可以得到在任意激振力F作用下转子系统的动力学响应。

2 转子动力学特性有限元分析

2.1 转子系统动力学模型建立

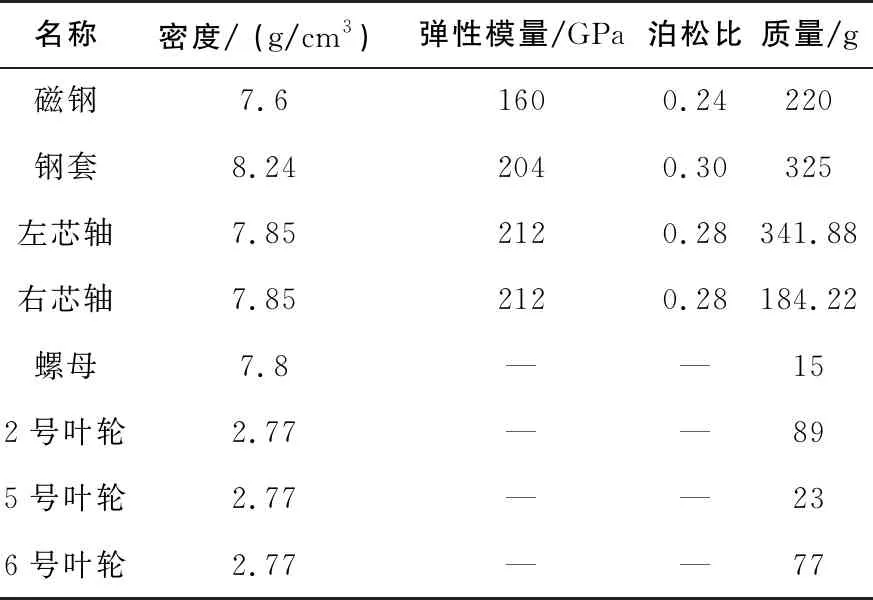

利用三维建模软件建立转子系统的三维模型,为简化模型,去掉数值较小、对于转子动力学特性分析影响较小的边沿倒角、圆角等特征。在基于有限元法的动力学分析软件中导入转子模型,考虑陀螺效应,根据转子系统动力学离散建模简化方法[8],将空气压缩机的叶轮以集中质量和转动惯量的形式等效到其在转子上的质心处。螺母也以相同的方法处理,输入具体的质量参数与转动惯量参数值,轴承利用有限元软件建立,改变轴承的刚度参数、阻尼参数数值以及支承方式来进行转子系统的动力学特性研究。

转子系统的动力学计算模型如图2所示。

图2 转子系统的动力学模型

2.2 转子系统振型显示

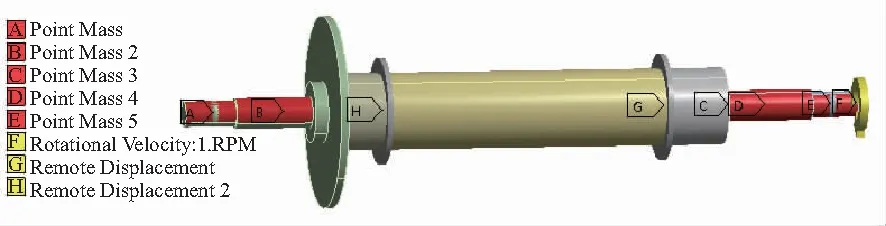

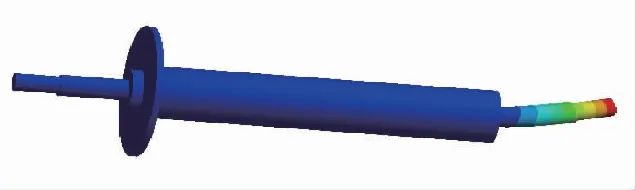

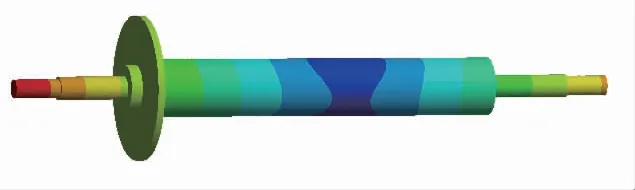

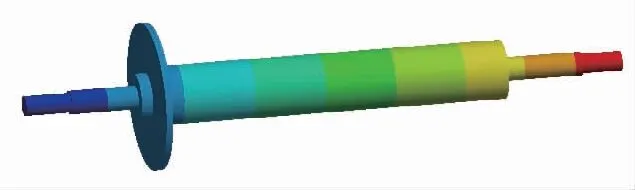

模态是具有无穷阶的,但是对于运动起主导作用的只是低阶模态,因此只提取前几阶模态进行分析。模态分析可以直观地得到转子系统的固有频率和振型,轴承刚性支承时转子的前两阶振型如图3、图4所示。

图3 刚性支承转子一阶振型图

图4 刚性支承转子二阶振型图

可以看出:在轴承刚性支承的工况下,转子一阶振动时,右芯轴最右端变形最大;转子二阶振动时,左芯轴最左端变形最大。

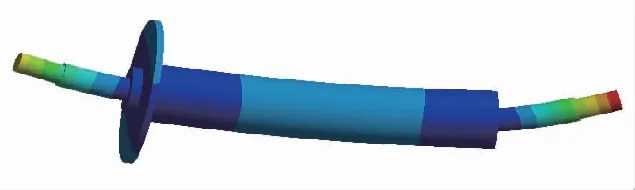

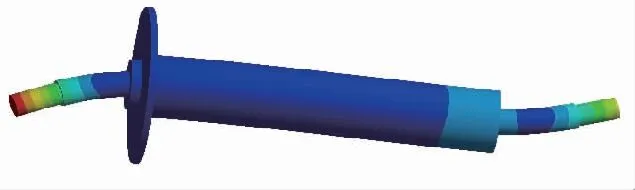

以轴承刚度系数为3000 N/mm为例,轴承弹性支承时转子的各阶振型如图5-图8所示。

图5 弹性支承转子一阶振型图

图6 弹性支承转子二阶振型图

图7 弹性支承转子三阶振型图

图8 弹性支承转子四阶振型图

可以看出:在轴承弹性支承的工况下,转子一阶振动时,左芯轴最左端变形最大;转子二阶振动时,右芯轴最右端变形最大;转子三阶振动时,左右芯轴两端变形都较大,最大变形位于右芯轴最右端;转子四阶振动时,同样地,左右芯轴两端变形都较大,但弯曲方向与三阶时相反,最大变形位于左芯轴最左端。

3 转子系统模态分析结果

3.1 轴承刚性支承时的固有频率和临界转速

当轴承为刚性支承时,对转子系统进行模态分析所得到的各阶固有频率和临界转速如表2所示。转子系统的前两阶固有频率分别为2020 Hz和2354.6 Hz,其中,Mode1和Mode2为一阶重复频率,Mode3和Mode4为二阶重复频率,这是因为转子具有对称性,因此它会有重合的频率。转子系统的前两阶临界转速分别为122830 r/min和143930 r/min,其中,Mode1为一阶反进动,Mode2为一阶正进动,Mode3为二阶反进动,Mode4为二阶正进动,正进动所对应的为临界转速。前两阶临界转速对电机转子系统的最高转速85000 r/min的避开裕度分别为44.5%和69.3%,远>20%的安全范围,工作时不会发生共振现象[9]。

表2 刚性支承转子系统的模态分析结果

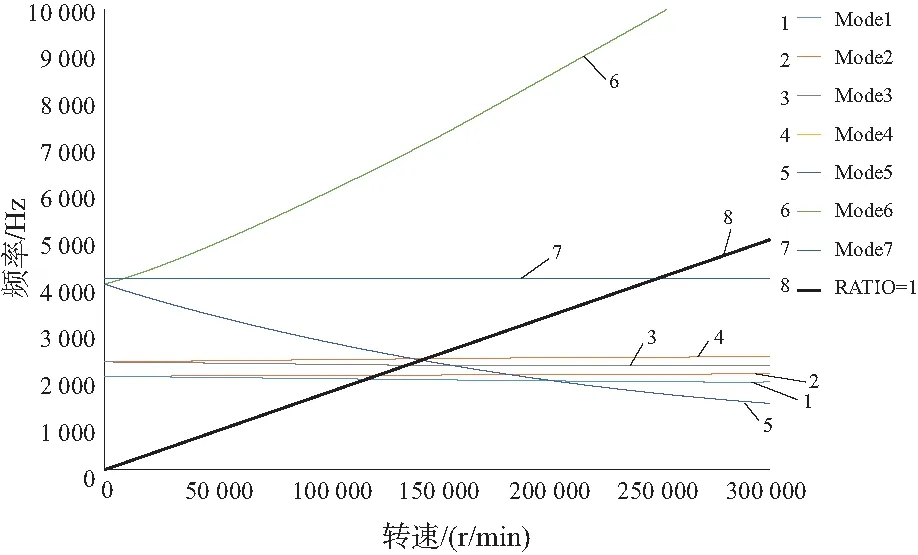

刚性支承转子系统的坎贝尔图如图9所示,从频率轴出发斜率为正的曲线为同步正进动曲线,斜率为负的曲线为同步反进动曲线,从原点出发的直线为一倍频线,一倍频线与正反进动曲线的交点对应的横坐标即为临界转速,通常只考虑正进动时的临界转速。在图9中,一倍频线与Mode2、Mode4进动曲线的交点分别对应一阶振动与二阶振动的临界转速。

图9 刚性支承转子系统的坎贝尔图

3.2 轴承弹性支承时的固有频率和临界转速

当轴承为弹性支承时,以轴承刚度系数为3000 N/mm为例,对转子系统进行模态分析所得到的各阶固有频率和临界转速如表3所示。转子系统的前三阶固有频率分别为284.98 Hz、346.95 Hz和1880.2 Hz,其中,Mode1和Mode2为一阶重复频率,Mode3和Mode4为二阶重复频率,Mode5和Mode6为三阶重复频率。转子系统的前三阶临界转速分别为17352 r/min、20847 r/min和116150 r/min,其中,Mode1、Mode3、Mode5为反进动,Mode2、Mode4、Mode6为正进动。前三阶临界转速对电机转子系统的转速范围30000 r/min~85000 r/min的避开裕度分别为42.16%、30.51%和36.65%,均>20%的安全范围,不会发生共振现象。

表3 弹性支承转子系统的模态分析结果

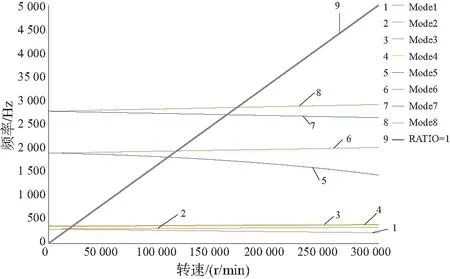

弹性支承转子系统的坎贝尔图如图10所示,一倍频线与Mode2、Mode4、Mode6进动曲线的交点分别对应前三阶振动的临界转速。

图10 弹性支承转子系统的坎贝尔图

3.3 转子轴承刚度对临界转速的影响

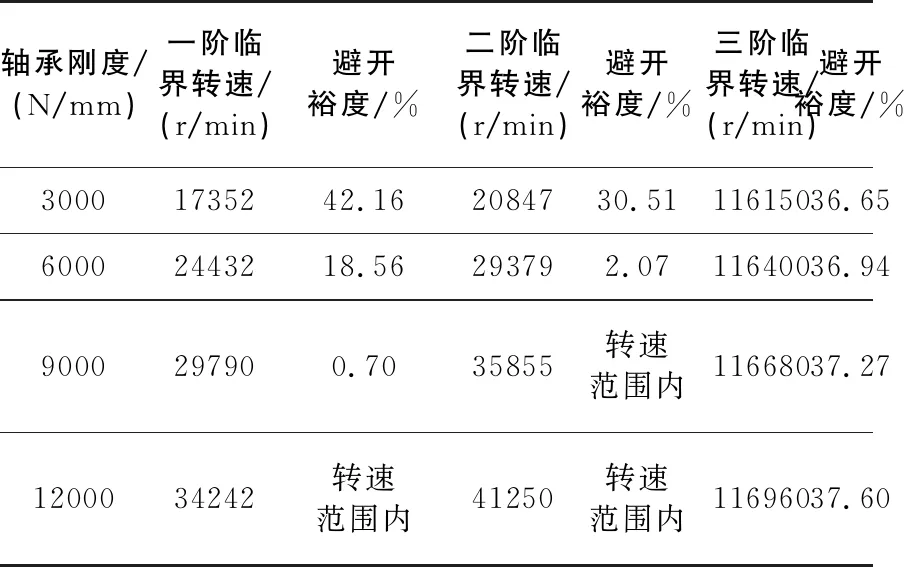

转子系统的弹性支承轴承刚度从3000 N/mm到12000 N/mm变化,不考虑轴承阻尼系数的影响,计算转子的前三阶临界转速及其对转子转速范围30000 r/min~85000 r/min的避开裕度如表4所示。

表4 转子轴承刚度对临界转速的影响

由表4可以看出,随着轴承支承刚度的增大,各阶转子临界转速均有所提高,三阶临界转速数值变化相对较小。一阶临界转速的避开裕度随着轴承刚度的增加而降低,当轴承刚度为12000 N/mm时,一阶临界转速落入转子的转速范围内,但其对转子额定转速60000 r/min的避开裕度为42.93%。在转子提速过程中应注意规避临界转速,快速到达额定转速即可平稳运行。二阶临界转速在轴承刚度为9000 N/mm时即落入转子的转速范围内,轴承刚度为9000 N/mm和12000 N/mm时,二阶临界转速对转子额定转速的避开裕度分别为40.24%和31.25%,均>20%。三阶临界转速的避开裕度随着轴承刚度的增加而增大。

4 结语

1)轴承刚性支承时的前两阶临界转速要远高于轴承弹性支承时相对应阶数的临界转速值。

2)通过对转子系统进行模态分析可以得到转子的各阶振型、固有频率和临界转速,计算可得出不同工况下临界转速对转子转速的避开裕度,选择轴承时要确保避开裕度>20%。

3)转子系统的临界转速会随着轴承刚度系数的增大而增大。

4)高速转子通常需进行动平衡试验,但实现高速运转成本高,所以在试验中一般不会达到转子的实际最高运转速度。通过试验台上较低转速的试验来验证有限元模型仿真结果的准确性,再依据有限元仿真结果来估计高阶的临界转速,避免转子在实际运转过程中产生共振。因此有限元模型的仿真结果对实际工作具有一定的指导意义。