“十四五”合成橡胶行业应加快结构调整

2021-05-21王丽丽陈红霞

□ 许 毅 叶 强 王丽丽 陈红霞

世界合成橡胶工业始于20世纪30年代,伴随汽车工业及石化工业的发展而崛起。中国合成橡胶工业始于1958年重庆长寿化工厂第一套氯丁橡胶装置建成投产。上世纪70年代以来,中国合成橡胶工业以年均9%的增长率高速发展了40年,高分子聚合技术也取得重大进展,全面实现了丁苯、顺丁、丁基、乙丙、丁腈、氯丁、SBCs、异戊等八大合成橡胶品种的工业化生产,建立了品种齐全的合成橡胶工业体系,但从2012年开始出现了产能过剩、效益下滑。调整产品结构、开发新产品、开发橡胶新的应用领域,已成为合成橡胶工业发展的首要问题。

原料丁二烯现状及发展趋势

合成橡胶的核心原料是丁二烯,以丁二烯为原料生产的合成橡胶占合成橡胶总产量的80%以上。丁二烯主要用于生产顺丁橡胶和丁苯橡胶,各占消费量近30%,ABS占12%、胶乳占9%、SBC占9%、丁腈橡胶占5%。

2019年,世界丁二烯的生产能力1547万吨/年,其中东北亚是最大的丁二烯生产地区,生产能力为715万吨/年,占世界总生产能力的46.2%;西欧地区生产能力为272万吨/年,占总产能的17.6%;北美地区生产能力为257万吨/年,占总生产能力的16.6%。

2019年,世界丁二烯总消费量1150万吨,主要消费区域在东北亚、西欧和北美,占总消费量的81.5%,2025年,世界丁二烯产能预计1789万吨/年,增加242万吨,年均增长率3.2%;需求量年均增长率为2%左右。2025年世界消费量将达到1363万吨。

我国丁二烯大部分来自乙烯裂解副产碳四,占总产能的91%,其余部分由丁烯氧化脱氢工艺制得。从中期来看,乙烯装置副产碳四仍是丁二烯的主要来源。我国丁二烯供需一直偏紧。2010年以来,国内新建炼化一体化装置明显减少,仅武汉中韩乙烯、中国石油四川乙烯投产,丁二烯抽提装置新增产能小。氧化脱氢装置由于成本高、开工率低,丁二烯产量有限。此外,虽然国内新建了不少煤制烯烃(CTO)和甲醇制烯烃(MTO)装置,但这类碳四是以丁烯为主,丁二烯含量只占2%~4%。直到2020年几大乙烯相继投产,国内丁二烯供应才出现宽松。

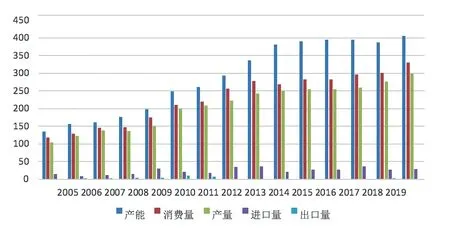

图1 2005~2019年国内丁二烯供需情况(万吨)

近年来,我国丁二烯产量呈现逐年增长的态势。2005年,我国丁二烯产能仅为116万吨/年,至2019年底,我国丁二烯总产能达405万吨/年,年均增长率9%。分布来看,中国石化占比46.7%、中国石油占比29.3%。

2019年,国内丁二烯产量300万吨,进口量30万吨,消费量约330万吨。未来三年国内规划的大乙烯项目数量多规模大,合计产能2100万吨/年。预计到2021年底,我国丁二烯总产能将突破500万吨/年。2025年将达650万吨/年,全球占比将从2015年的26%提高至39%,未来国内丁二烯资源丰富,价格在全球将具有竞争力。

合成橡胶现状及发展趋势

据世界合成橡胶生产者协会(IISRP)统计,2019年全球合成橡胶产能2042万吨/年。装置主要集中在亚洲,占世界总产能的55.8%。其次为北美洲和欧洲,分别占16.0%和13.8%。

2019年,世界合成橡胶总产量1532万吨,同比下降0.9%,消费量1528万吨,同比下降0.8%,供需呈过剩态势。2020年受新冠疫情影响产销量下降,“十四五”期间,预计年均增长率为2%。2025年,产销量将分别达到1950万吨和1940万吨。

2005~2020年的15年间,国内合成橡胶产能年均增长率高达16%,产量年均增长率达7.8%,消费量年均增长率达7.7%。2019年,合成橡胶产量为393万吨、消费量498万吨,再创历史新高。

随着下游需求的变化,合成橡胶品种结构也发生了显著改变。与2010年相比,乳聚丁苯橡胶产能比例由28.2%降到2019年的21.9%。溶聚丁苯橡胶和聚丁二烯橡胶的产能比例则分别从2010年的8.4%和20.5%上升到11%和22%,SBC类弹性体发展更为迅速。在未来10年,溶聚丁苯、聚丁二烯、乙丙橡胶、卤化丁基,以及苯乙烯类热塑性弹性体的产能将进一步增加。

截至2019年底,中国大陆共有48家合成橡胶生产企业,产能共计594万吨/年。基本形成中国石化、中国石油、民营企业、台资外资四分市场格局。其中,中国石化占比26.8%,中国石油占比20%;民营企业占比32.3%;台资外资占比20.7%。在具体胶种方面,中国石化顺丁橡胶、SBC具有产能和技术优势,中国石油乳聚丁苯、丁腈橡胶具有优势,民营企业丁基橡胶、异戊橡胶具有优势,台资外资乙丙橡胶、SBC、丁腈橡胶具有优势。

受国内市场需求影响,近年来我国合成橡胶产业高速发展,最突出的表现就是民营企业产能快速扩张。2009年以前还没有民营企业生产合成橡胶。2010年2月,第一套民营企业8万吨/年顺丁橡胶装置建成投产,标志着民营企业正式步入合成橡胶生产领域。此后,民营企业呈爆发式增长,到2019年底,已有32家民营企业拥有合成橡胶生产装置,总产能达192.9万吨/年,占国内总产能的32.3%。

图2 国内合成橡胶供需情况(万吨)

台资、外资、中外合资企业共有14家,合计产能123.2万吨/年,占国内总产能的20.7%。除异戊橡胶外,其余胶种均有生产。其中,乙丙橡胶、SBS、丁腈橡胶占比较大,分别占国内总产能56.7%、31.7%和33.0%。

在进口方面,2019年,中国大陆合成橡胶8个主要品种共进口122万吨,与2018年持平。从近十五年进口情况看,进口量比较平稳,年进口量基本在130万吨左右。

进口胶种比例方面,近三年,进口量最大的仍是丁苯橡胶(含SSBR),占比30%左右,IIR和HIIR的进口比例基本稳定,分别占进口总量的7%和13%;BR比例维持在17%左右;NBR约为7%;IR和CR维持在2%~3%和1%~2%;随着国内EPDM装置建成投用,进口比例下降约6个百分点,约占18%;虽然我国SBCs产能占世界总产能的44%,但在SIS、SEBS、SEPS等方面,仍有较大的供应缺口,进口比例仍为3%。

在全球资源、环境问题日益严峻的大背景下,发达国家相继出台了针对化学品和轮胎的法规法令。欧盟2007年颁布REACH法规,2012年出台了轮胎标签法,日本和美国分别于2010年和2013年实施了轮胎标签制度。中国大陆2014年制定了绿色轮胎技术规范(草案)。这些法规的颁布抬高了轮胎的技术门槛,促使轮胎生产商着力开发生产低滚动阻力、高抗湿滑性能、低噪声的绿色轮胎,并延长轮胎使用寿命。

图3 合成橡胶各胶种近十年进口情况(万吨)

在绿色轮胎生产中,有些传统原材料已不能满足其需求,SSBR、NdBR、HIIR等具有明显改善轮胎某些性能的优势而受到市场追捧;未来合成橡胶消费增长主要靠中国和印度拉动;SBC弹性体、溶聚丁苯、稀土顺丁和卤化丁基橡胶占比逐年增大;国内合成橡胶大路货产品过剩较严重,但高端产品、新应用领域仍有较大发展空间;国内每年进口合成橡胶约130万吨,进口可替代量逐年增加;随国内丁二烯供应过剩,国内轮胎、制鞋企业海外建厂,国内合成橡胶出口将成为趋势。

我国合成橡胶行业存在的问题

1.装置分散、规模小,低水平重复建设严重。

2000年以来,部分新建乙烯装置不配套发展合成橡胶装置,没有发挥好原料/产品一体化优势,重要的战略资源丁二烯、异戊二烯作为商品销售为主,既增加原料运输成本、加工成本,又增加运输安全风险,还导致大量民营企业在缺原料、缺技术的情况下在全国各地盲目、低水平重复建设合成橡胶装置,造成装置分散、产能规模小并严重过剩,行业亏损迫使大量已建装置关停,造成社会财富巨大浪费。

2.新产品开发阻力重重,产品优势不突出。

新产品进入市场需要进入期、开发期、培育期,需要政策支持和各方努力,现状是产销研用各自为战,新产品的研发和市场的培育困难重重。几十年来,顺丁就是一个BR9000牌号打天下,乳聚丁苯就是ESBR1500、1502、1712三个牌号闯江湖;市场需求增速快、进口多的产品,如卤化丁基、溶聚丁苯、稀土顺丁等,开发推广缓慢;改性溶聚丁苯、氢化丁腈、高端氟橡胶、特高压所需乙丙橡胶、医卫及防化用材料等,还缺乏技术支撑。

3.缺乏深入的理论研究与应用研究。

合成机理的研究不够深入,原创性的发明少,产品开发总是在国外同类技术基础上开展工作。产品品质与质量总是与国外高端产品有一定差距。我国合成橡胶生产企业加工应用研究力量薄弱,无法为用户提供相应的技术服务,做不到引导市场消费。合成橡胶应用领域太依赖于轮胎工业,近50%合成橡胶依赖轮胎消化,非轮胎领域应用有待进一步开发。受天胶、合成橡胶价格低迷影响,再生胶技术开发、废旧橡胶回收利用技术陷入停滞。

4.生产装备与数字自动化水平落后。

生产装备及工艺流程几十年来变化不大,聚合釜放大、提质撤热改进少,单体浓度提不上去;凝聚能耗物耗高、废气废水量降不下来;后处理仍经常不能稳定生产并影响产品质量,超高分子量、超低分子量产品开不出来;数字自动化控制水平严重滞后,产品质量稳定性没法保证;单线生产能力和产量偏低、成本高。

巴陵石化橡胶部SIS装置热塑橡胶SEBS产品下线。彭展 摄

5、海外布局滞后。

大量制鞋、轮胎企业已海外建厂,合成橡胶企业没有与其客户抱团出海,更没有紧随其下游开展海外建厂,缺乏欧美、日韩企业那种上下游紧密合作、共同开发海外市场的能力与动力。

“十四五”合成橡胶发展建议

“十四五”期间合成橡胶通用产品供应过剩局面仍会持续,主要原料丁二烯产能大幅增加,丁二烯价格将处于较低价位,替代产品天然橡胶近十年新增种植面积大幅减少,供需逐步平衡,天然橡胶价格会有所上涨,合成橡胶利润会明显好于“十三五”。

据当前了解的合成橡胶“十四五”的扩能计划,合成橡胶将新增产能86万吨,2025年将达到670万吨/年,主要集中在SBC、溶聚丁苯、丁腈橡胶和顺丁橡胶几个品种。需求按照年增幅3%的增速来预估表观消费量,到2025年合成橡胶消费量达到540万吨,行业平均开工率为77%。

1.加快兼并与重组,淘汰落后产能,有序建设新装置。

国内近50家合成橡胶生产企业,大部分是单一产品、3万~5万吨规模、无配套原料、无技术支持,缺乏竞争力。“十四五”期间要加快优化、兼并与重组,鼓励以资金或产品为纽带,实施兼并重组,淘汰落后产能,整合成6-8家企业集团。拟建和在建的合成橡胶生产装置必须与大乙烯装置配套建设,严格控制丁二烯长距离运输,降低成本和安全风险。

2.积极开发新产品,推进产品结构调整。

依托基础研究成果,开发具有全新结构和性能的合成橡胶新产品;围绕生产绿色轮胎的合成橡胶新品种、新牌号进行创新开发,以期全面改善轮胎的抗湿滑性、滚动阻力和燃油经济性。围绕医卫材料、生物防护用品等开发新型热塑性弹性体和磺化苯乙烯类弹性体等合成材料。

顺丁橡胶重点开发低成本高活性稀土催化体系、窄分布长链支化型稀土顺丁新产品,高抗冲高光泽锂系低顺式聚丁二烯橡胶新牌号。

丁基橡胶重点开发星型支化、BIMS丁基,以及医用溴化丁基新牌号,突出做好卤化丁基戊烷/己烷汽提溶胶新工艺,研发BIIR/PA、BIMS/PA动态硫化合金的制备新技术。

丁苯热塑性弹性体SBCs重点进行高性能医用材料、生物防护材料、改性用材料、深地密封材料、鞋底用功能材料等功能化产品的开发。

溶聚丁苯橡胶重点开展高乙烯基/高门尼环保型充油牌号、宽分布SSBR牌号,以及链端/链中官能化产品的开发和应用研究。

重点开展高端密封材料、高压及超高压电线电缆料的开发和应用研究。

加快氢化丁腈橡胶的开发与生产,满足国家需要。

3.加强理论研究与应用开发。

我国八大合成橡胶均实现了国产化,但有些胶种,如溴化丁基、稀土顺丁、溶聚丁苯,以及SEPS、EPDM等,虽然装置已经投产,但下游应用领域开发力度不够,导致装置开工率低,所生产的产品在市场上销路不畅。加强理论研究,尤其加强与大学和科研院所合作,从合成机理、工艺路线优化、装备与数字自动化、新的应用领域开发等方面共同研究。企业要有不为我所有,但为我所用的观点,调动大学与科研院所与企业共同开发的积极性,达到改进工艺与技术,提质降耗、开发新产品和新的应用领域的目的。

研究开发绿色橡胶技术和产品,大力开发国内空白材料和“卡脖子”关键技术、解决少数产品从无到有的问题,在此基础上发展颠覆性技术和产品。通过5~10年发展,使得中国的合成橡胶产业全面达到世界一流。

随着人民对美好生活的日益追求,对废旧橡胶回收利用的呼声会越来越高,国家的相关政策也会越来越严,合成橡胶企业和橡胶制品企业需早日开展循环经济研究。

4.围绕节能环保,不断推进传统技术进步。

研究开发降低胶粒中溶剂含量的技术;研究开发凝聚、脱水、干燥过程中VOC的有效处理技术;研究开发直接脱挥技术,后处理过程低品位余热高效回收利用技术等;放大聚合釜、凝聚釜、干燥机能力,提高单线产量和稳定性控制水平。

5.适度延伸产业链,上下游紧密结合。

积极寻求与有实力的下游生产企业结成战略联盟,探讨参股、合资的可行性,通过资源互补、利益共享,尽快打开高附加值新胶种的产销局面;与下游企业抱团出海,增强下游企业竞争力和抗风险能力。将合成橡胶产业链延伸至终端用户,有利于合成橡胶生产企业深入了解终端用户需求和行业发展趋势,提高合成橡胶生产、研发、应用和销售的针对性,满足用户个性化需求,进而引导市场消费。

6.结合“一带一路”战略,择机开展海外布局。

国家“一带一路”战略布局以及快速推进,合成橡胶产业走向海外迎来了发展机遇。“一带一路”国家中,消费量和进口量较大的国家为泰国、马来西亚、印度、波兰、印尼、越南、土耳其等,可作为海外布局的目标国。

中东地区有丰富的原料资源,是建设合成橡胶装置的理想之地,国外知名公司近几年已开始在中东布局。可考虑在沙特和俄罗斯开展合成橡胶业务布局。同时,可利用全球合成橡胶产业大调整的战略机遇期,通过并购JSR、参股阿朗新科等海外企业的方式,收购优势资产及其销售网路,布局东南亚、欧洲等海外市场。