EBZ260H型掘进机截割部不同工况下的强度分析

2021-05-19裴翔

裴 翔

(霍州煤电集团辛置煤矿,山西 霍州 031412)

掘进机是煤矿开采的重要设备,保障掘进机的使用可靠性一直以来都是一个重要的研究课题。以EBZ260H为研究对象,通过Creo建立起该型掘进机三维模型,再由ANSYS模拟计算分析其结构强度。

机械结构常在远小于其材料屈服强度的应力下发生失效破坏,简称为疲劳载荷。在疲劳载荷的作业下,其内应力比较集中的区域或者是薄弱环节,容易萌生疲劳裂纹,裂纹不断扩展,从而危及整机结构安全。分析掘进机整机结构强度,有助于了解其结构中存在的应力集中区域和薄弱环节,对掘进机结构的改进具有重要意义。

1 掘进机结构组成分析

掘进机被广泛应用于煤矿巷道施工中。EBZ260H型掘进机最大掘进高度5.2 m,最大掘进宽度为5.0 m,其爬坡能力±18°,生产能力可达60 m3/min、具有较好的通过性、最小离地间隙为210 mm,设备总装机功率为110 kW,设备总外形尺寸(长×宽×高)为8 100 mm×1 850 mm×1 700 mm,其结构主要由工作机构、装运机构、液压系统、行走机构、电气系统等部件组成。下面对该型掘进机中主要部件功能以及使用方法做简要说明:

(1)主机架

掘进机的主要组成部分,同时也是掘进机掘进过程中截割煤岩的执行机构,该机为横轴截割外伸缩式。主要由截割水冷电动机、工作机构框架、减速箱和左右截割头等组成。

(2)回转台

回转台是机身与截割头连接的重要部件,承受载荷复杂,在实际使用中常出现故障,因为该结构是连接机身与截割部的重要部件。回转台所承受的载荷工况较为复杂,也是掘进机中易损坏部件。

(3)液压系统

主要包括各型液压油缸,主要负责掘进机关键部位的动作执行,包括回转机构的转动、截割部的升降等。

2 分析模型建立

2.1 三维模型建立

基于EBZ260H掘进机的工程图纸,创建其截割头的三维模型,截割头结构相对比较复杂,在建模过程中简化孔、销等细小特征。截割部部件主要包括截割刀头、回转台、截割臂、支撑油缸等组成,根据各部件的材料属性,对三维模型的参数进行设置。

Creo是CAD设计软件,可建立三维模型。ANSYS是有限元分析软件,具有较强的计算能力,功能强大。

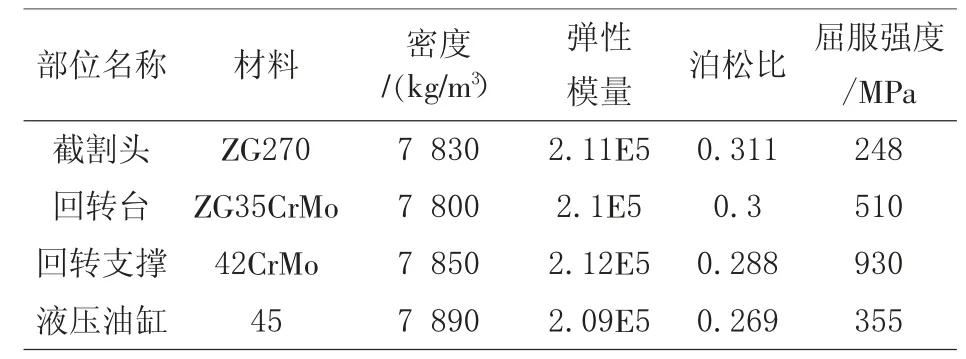

表1为截割部各组成部件的材料属性,在Creo中创建好了三维模型,同时设置好材料的属性,以中间格式“stp”导入ANSYS,据此创建好截割部的有限元分析模型。

表1 各部件材料参数

2.2 仿真分析工况

悬臂式掘进机在施工作业时,一般沿着巷道不断前进,同时截割头刀具在电机的驱动之下,不断旋转。掘进机的受力情况通常与其姿态相关,在某些工位掘进机可能承受的破坏作用力更大,为了分析结构的强度选择比较典型、恶劣的载荷工况来分析,有助于更加真切地了解到掘进机的结构特性。

选择截割臂位于下极限位置和截割臂位于仰角最大位置为截割头的分析工况,下面对上述两种工况做简要说明:

工况一:掘进机截割臂处于最低的极限位置,截割臂与平台之间的夹角大致为0°,截割臂处于水平正中位置,此时左右两侧的液压油缸的形成一致。

工况二:截割臂处于最高位置,截割臂的仰角在55°左右,同时截割头处于最右侧位置,即截割臂轴线与中间对称面之间的夹角为30°。此时左右两侧液压油缸的行程分别为0 mm与712 mm。

2.3 网格划分

掘进机截割部各部件之间接触约束较多,需要对其进行特殊的设置,以提高有限元分析计算的精度。在ANSYS Workbench中可设置摩擦接触,在截割部的分析模型中设置油缸与回转台、油缸与悬臂之间的销轴连接位置设置摩擦接触。网格处理是创建有限元分析模型的重要一步,根据截割部的几何特性,采用四面体网格进行划分。设置单元大小为15 mm,根据软件计算结果,对截割部网格划分,共得到单元总数627 136个,共1 090 216个节点。

3 载荷与边界

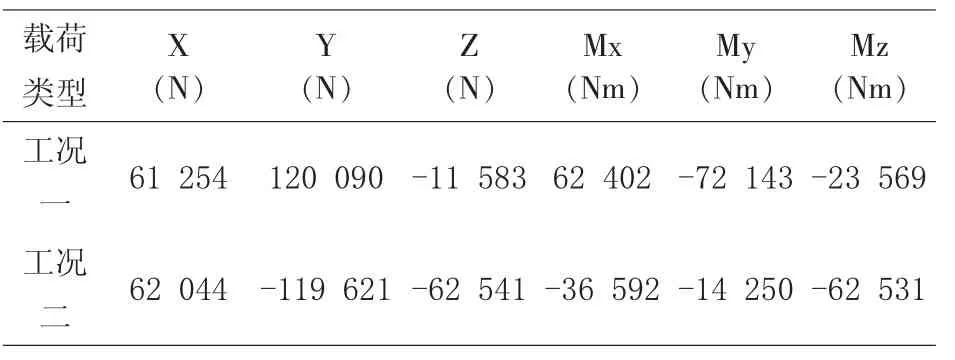

截割部部件实际受载情况十分复杂,在有限元分析计算中需要对部件所受载荷进行简化处理。受力分析可以确定截割部的载荷情况,由于篇幅有限,不对载荷的计算做展开讨论。已知,工况一状态下,截割头俯仰角为0°,水平角也为0°。此时,回转油缸内液压油压力为22 MPa,升降油缸的油压为25 MPa,经受力分析可以确定截割部所受的外部载荷,工况二计算同理,载荷见表2。

表2 各工况截割部载荷

4 截割部计算结果

4.1 截割部位移变化情况分析

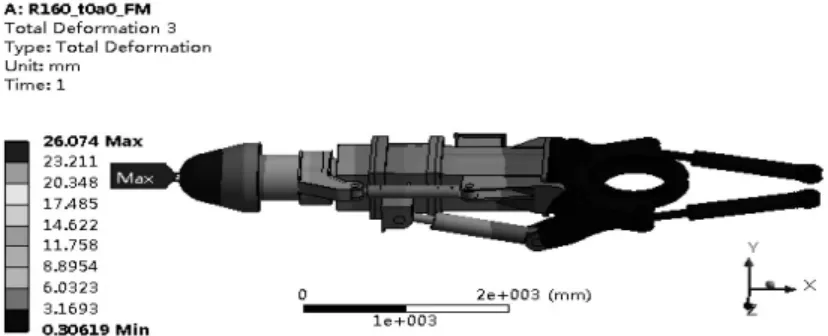

工况一:图1中ANSYS Workbench计算的截割部位移分布云图,从图中可知截割部的最大位移值为26.07 mm,最大变形位于截割头最前端,说明悬臂的结构特点,悬臂的顶端所承受的载荷和形变情况更为复杂。

图1 工况一下截割部位移变化

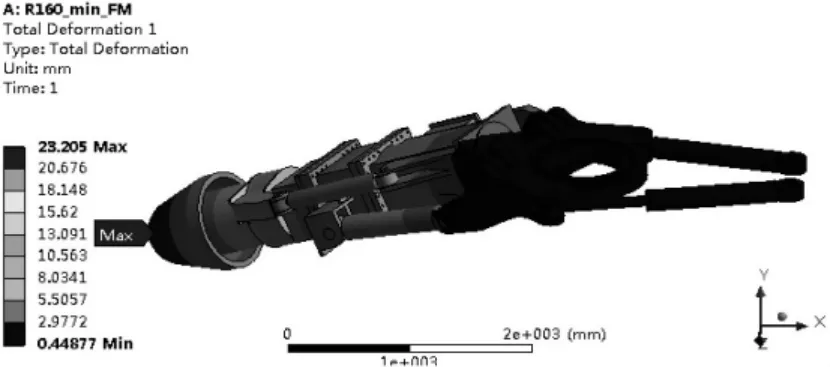

工况二:根据表2所列工况二的载荷情况,此时截割部的旋转油缸和举升液压油缸的压力值最大,对截割部有限元分析模型进行加载,分析得到截割部在第二种工况下的应力应变情况,见图2。截割部的最大变形量为23.2 mm,最大位移值仍然出现在截割头顶端,据图可知,掘进机截割部在此工况下有明显向下和向右的变形。

图2 工况二下截割部位移变化

4.2 应力变化分析

图3为截割部在工况一下等效应力分布情况,根据计算结果可知,在工况一状态下,回转台与旋转液压油缸的应力明显大于其他部件。计算得到截割部最大应力值为297.5 MPa,最大应力位于回转台与悬臂铰接位置。

图3 工况一下截割部应力变化

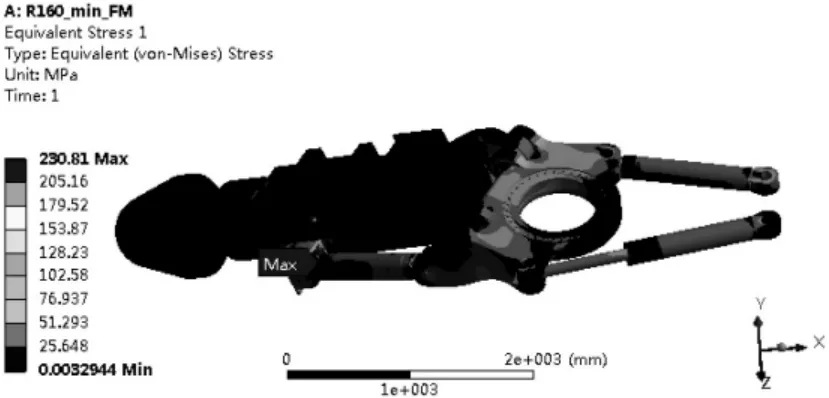

图4为截割部在工况二作业下应力分布情况,根据计算结果截割部最大应力值为230.8 MPa,最大应力点位于举升液压油缸与截割臂连接销轴孔位置,销轴孔作为重要的载荷传递点,其结构的安全性对掘进机有重要影响。

图4 工况二下截割部应力变化

对截割部在两种极端工况下的强度分析,计算结果显示所有部件的最大应力值均小于材料的屈服强度。因此,不会出现由于正常使用而发生结构性破坏,分析截割部最大应力为297.5 MPa,但由于掘进机在实际工作中所受的载荷为交变载荷,结果容易产生疲劳破坏,因此需要对结构的抗疲劳特性进行验证。

5 截割部优化改进意见

根据截割部两种极端工况下应力、应变情况的分析结果,截割部上部分应力较小,但回转平台与液压支撑油缸应力较大。回转平台为连接悬臂与机架的承力结构,当刀具在作业中,煤层对回转平台的作用力相当于加了一个力壁,从而产生放大效应,这也就导致了在回转平台位置产生了更大的应力。据此,提出关于截割部优化改进意见:

(1)增强回转平台的结构强度,确保其能够承受来之刀具的冲击载荷,同时避免在关键位置使用焊接结构。

(2)加强液压油缸与回转平台连接位置结构强度,防止结构在疲劳载荷的作用下产生破坏。

6 结语

掘进机是一种重要的煤矿掘进设备,对于提高施工效率具有很大的作用,但由于其工作环境恶劣,承受载荷复杂多变,常发生故障。由此,迫切需要提高掘进机结构的可靠性,以EBZ260H掘进机为研究对象,建立其有限元模型,分析了截割部在两种极端工况下应力、应变情况。

分析结果显示:掘进机结构满足强度要求,不会发生因为结构性破坏。但由于截割臂承载大部分载荷直接传递给了回转平台与液压油缸,因此应特别注意液压油缸的回转平台的结构抗疲劳设计,因为在交变载荷作用下,承受载荷较大的回转平台和液压油缸容易产生疲劳裂纹,从而导致结构的失效破坏。