综采面下邻近煤层瓦斯抽放技术应用探讨

2021-05-19张晓兵

张晓兵

(西山煤电集团官地矿,山西 太原 030022)

随着机械化程度的不断提高,煤层群联合开采已成为趋势。邻近层、采空区等地点瓦斯涌出,严重影响了综采工作面回采期间的安全生产。针对这一情形,必须分析瓦斯涌出源头、涌出规律,采取相对应的有效措施,减少邻近层瓦斯涌出,确保煤矿安全生产。

1 工程概况

山西焦煤集团官地煤矿属于多煤层联合开采,现开采煤层有2#、3#、6#、8#、9#五个煤层,其中南五采区16506工作面属于6#煤层,该工作面地面位于风峪沟及其两侧山梁上,盖土厚度260~448 m,平均厚度354 m,井下位于南五采区,西南侧为未采区,东北侧为16502 工作面采空区,上部为13508、23504、13510工作面采空区,3#~6#煤层层间距约为42.11 m;6#煤层与7#煤层层间距为5.03 m。工作面采用副巷进风,正巷回风的“U”型通风系统,工作面设计走向1 820 m,切眼长度为215 m。工作面位置关系见图1。

图1 16506工作面位置关系

工作面回采初期,配风量1 500 m3/min。采煤机割煤作业期间回风流瓦斯浓度在0.5%~0.6%左右,回风隅角瓦斯浓度0.5%左右。随着工作面的回采,工作面20#~80#支架间底板出现瓦斯涌出异常现象,底板瓦斯浓度1%左右,割煤作业时回风流瓦斯浓度达到0.7%左右; 针对这一情况,对采区通风系统进行了调整,将该工作面风量上调至1 750 m3/min;系统调整后回风流、回风隅角瓦斯浓度没有明显变化,造成回采期间瓦斯管理难度大,给工作面生产带来了极大的安全隐患。

2 下邻近层长走向钻孔抽采工艺技术

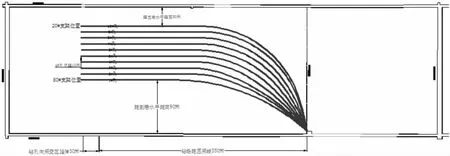

针对上述问题,经研究分析[1-4],工作面底板瓦斯来源于下邻近层,即7#煤层。根据工作面底板瓦斯涌出情况及停采线位置,确定施工澳钻长走向钻孔,治理工作面底板下邻近层瓦斯涌出[2-3]。此工艺采用澳大利亚引进的1000/05型钻机,从工作面副巷1 330 m处开孔向7#煤层切眼方向施工定向钻孔进行瓦斯抽采。钻孔施工见图2。

图2 钻孔施工

图2中,16506工作面长走向钻孔共计施工10个。1号钻孔开口施工131 m后从6#煤底板穿出遇见岩石;施工242 m后下穿至7#煤顶板,终孔垂线位置在16506工作面80号支架下部。1号钻孔共计施工326 m。2号钻孔施工139 m遇岩石,施工251 m遇7#煤顶板,共计施工338 m。3号钻孔施工137 m遇岩石,施工255 m遇7#煤顶板,共计施工340 m。4号钻孔施工140 m遇岩石,施工242 m遇7#煤顶板,共计施工342 m。5号钻孔施工146 m遇岩石,施工253 m遇7#煤顶板,共计施工359 m。6号钻孔施工135 m遇岩石,施工258 m遇7#煤顶板,共计施工346 m。7号钻孔施工133 m遇岩石,施工262 m遇7#煤顶板,共计施工362 m。8号钻孔施工126 m遇岩石,施工248 m遇7#煤顶板,共计施工328 m。9号钻孔施工142 m遇岩石,施工268 m遇7#煤顶板,共计施工367 m。10号钻孔施工133 m遇岩石,施工246 m遇7#煤顶板,共计施工346 m。

2.1 钻场参数

钻场位于16506副巷1 330 m处,距工作面现回采距离350 m。钻场长6 m、宽5 m、跟顶跟底的矩形硐室。

2.2 钻孔参数

钻孔采用在6#煤中开孔,然后及时下调倾角,钻进至7#煤中,并按7#煤走向施工。

(1)钻孔水平间距

根据现场工作面底板瓦斯涌出情况,确定1号钻孔终孔水平投影距离距正巷30 m;2号钻孔距正巷40 m;3号钻孔正巷50 m;4号钻孔距正巷60 m;5号钻孔距正巷70 m;6号钻孔距正巷80 m;7号钻孔距正巷90 m;8号钻孔距正巷100 m;9号钻孔距正巷110 m;10号钻孔距正巷120 m。

(2)钻孔倾角

为尽快使钻孔钻进至7#煤层之中,结合钻机自身性能要求,确定钻孔开孔倾角为0°~10°。钻孔钻进至7#煤后钻孔倾角参照煤层倾角施工。

(3)开孔方位角

根据开孔方位角与目标方位角差值与左右偏移的关系及钻杆自身弯曲率的机械限制,确定1号孔开孔方位角为18度;2号孔13°;3号孔8°;4号孔3°;5号孔358°;6号孔353°;7号孔348°;8号孔346°;9号孔344°;10号孔342°。钻孔目标方位角均为318°。

(4)钻孔深度

因钻孔均为下行孔,为降低成孔后孔内水、渣对后期钻孔抽采效果的影响,钻孔在施工至回采位置时计划再继续向下施工30 m,便于将成孔后孔内遗留的水、渣堆积于孔底阶段,以利于钻孔的抽采。1号钻孔设计孔深474 m;2号钻孔465 m;3号钻孔456 m;4号钻孔447 m;5号钻孔438 m;6号钻孔429 m;7号钻孔420 m;8号钻孔414 m;9号钻孔408 m;10号钻孔402 m。

(5)钻孔直径

钻孔开孔直径为150 mm,终孔直径为98 mm。钻孔间距:钻孔开孔间距为0.5 m,终孔间距为10 m。

3 效果分析

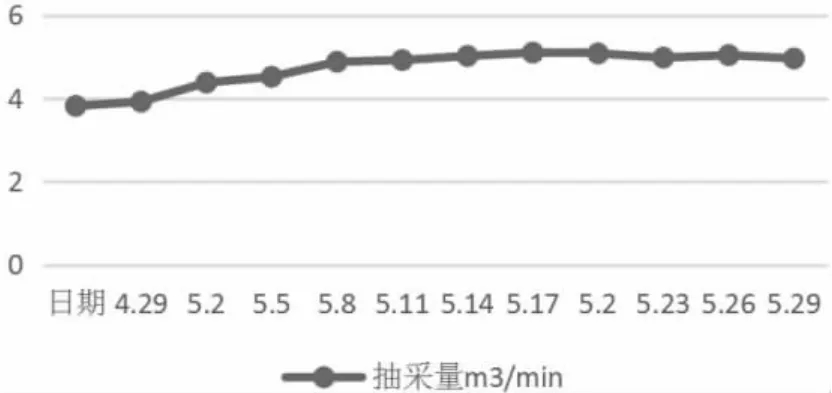

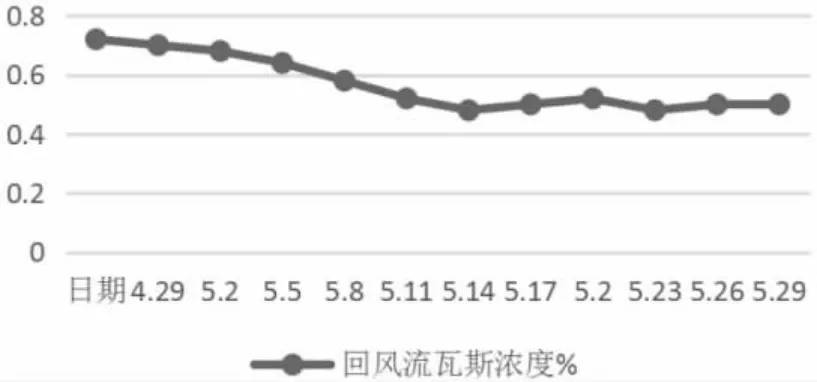

下邻近层长走向钻孔施工完毕后及时封孔,并将钻孔带入副巷高浓度抽采系统中,对下邻近层的瓦斯进行抽采治理。长走向钻孔施工前16506副巷高度浓抽采系统内的瓦斯日平均抽采量为3.8 m3/min左右,钻孔施工完毕后16506副巷高浓抽采系统内瓦斯平均抽采量为5.0 m3/min; 施工前50#~80#支架底板瓦斯浓度为1.0%左右,施工后底板瓦斯浓度降为0.2%左右; 回风流瓦斯浓度由0.7%降至0.5%左右,回风隅角瓦斯浓度也降低至0.4%左右。钻孔接入抽放系统后,工作面瓦斯浓度明显降低,效果显著。图3、图4分别为进行下邻近层抽放前后工作面高浓度抽放系统日平均抽放量及回风流日平均瓦斯浓度变化曲线。

图3 工作面高浓抽采量变化曲线(m3/min)

图4 工作面回风流瓦斯浓度变化曲线(%)

4 结语

1)16506工作面采用下邻近层长走向钻孔抽采工艺后,回风流的瓦斯浓度由0.7%降至0.5%,工作面底板瓦斯由1.0%降至0.2%,且回风隅角瓦斯降至0.4%左右,瓦斯治理效果明显。

2)通过施工下邻近层抽采钻孔,不仅解决了下邻近层瓦斯涌出问题,在一定程度上也治理了部分采空区瓦斯,为回风隅角瓦斯治理提供了一种新的尝试模式,特别是上行开采,皮带巷回风时,效果明显。

3)16506工作面下邻近层长走向钻孔,瓦斯治理效果明显,降低了工作面瓦斯浓度,避免了工作面瓦斯积聚,保证了工作面回采期间的通风安全,可供同类煤矿类似工作面借鉴。