全风压风井建井期间大吊桶提矸系统设计应用

2021-05-19张品峰

张品峰

(中煤第七十一工程处有限责任公司,安徽 宿州 234000)

1 概况

1.1 矿井概况

兖煤菏泽能化有限公司万福煤矿位于菏泽市巨野县柳林镇,矿井设计生产能力为1.8 Mt/a,属低瓦斯矿井,煤尘具有爆炸危险性。矿井设计为立井—暗斜井开拓方式,井底第一水平为-820 m,生产水平为-980 m。矿区工广内布置三条立井,三井筒井底已经全部贯通,主要巷道、硐室等矿建二期工程已经大部分施工完成;副井井筒已经完成了永久罐笼提升系统装备;主井和回风立井井筒均曾进行过临时改绞,用于施工矿建二期工程;主井布置一对单绳提煤箕斗提升系统,回风立井布置一对1.5 t双层单车凿井罐笼提升系统。

1.2 本案起因

矿方为实施主井和回风立井永久装备工程,加快形成矿井永久生产系统,并且在永久装备施工期间保证矿建二期工程不间断施工,同时接续施工三期工程,提出了主井和回风立井交替装备的计划,总体如下:

拆除回风立井双罐笼提升系统,施工井口相关通道及防爆门基础,实施梯子间及管线装备,安装完成主要通风机并投入使用;暂不安装防爆门→回风立井重新布置一套提矸系统,满足二期工程及后续三期工程施工排矸需要;并使全风压通风系统保持可用→回风立井提矸系统投入使用后,即拆除主井双箕斗提升系统,实施主井永久装备→主井永久装备完成后,拆除回风立井提矸系统,安装防爆门,完成风井永久装备→矿井所有永久生产系统投入运行。

1.3 回风立井条件

回风立井井筒净直径Φ6.0 m,井筒总深度879 m。新的提矸系统方案设计实施前,原双罐笼提升系统已经拆除,井口防爆门基础已经施工完成,井筒断面内东侧梯子间及固定管线已经装备,地面主要通风机已经安装完成。现场保留了原凿井系统的V型凿井井架和井筒南侧的2JKZ-4×2.65/15型凿井提升机。井口北向为地面引风道,东向安全通道路线在临时井架范围以外出露地面。井下为南北向双侧马头门,井底临时水窝设计深度14.0 m,实际已经淤满。

计划回风立井安装提矸系统后,与副井提升系统共同组成矿井临时生产施工配套系统,其中副井负责上下人员、提升物料,回风立风井负责排矸并保持全风压通风。

2 提矸系统方案设计

2.1 系统配套布置方案

(1)方案设计条件

井下二期工程有4个主要掘进工作面,包含岩巷、煤巷及半煤岩巷,既有机掘工艺施工也有炮掘工艺施工,另有若干巷道刷扩及维修工作面。井下采用带式输送机运输系统,将各工作面煤矸汇集到回风立井南侧马头门附近“矸石仓”缓存区,使用提矸系统将矸石提升出井。

(2)具体实施方案

新型大设备提升排矸:在井筒空余断面空间内布置提升排矸系统,使用现场的V型凿井井架和2JKZ-4×2.65/15型凿井提升机,选用新型8 m3坐钩式大矸石吊桶和18 t钩头装置,仅用于排矸,不提升人员和物料; 井架天轮平台布置直径3 m提升天轮,采用20 t液压拉紧装置张紧双绳罐道;依托井架二平台和防爆门基础布置一体化翻矸和封口钢结构平台;在马头门底板水平由耙装机、梭车和溜槽衔接组成配套装矸环节。

井口双层负压密闭:一方面,矿井井下已经开辟了大量工作面,施工人员多且分散,通风路线长、路径复杂,建井时期的局部通风机压入式临时通风网路已经不能满足整个矿井的通风需要; 另一方面,地面抽出式通风系统已经装备完成,具备了施行矿井全压通风的条件。在井口布置内外两层密闭,内外层相关出入门及盖门设关联闭锁,不能同时开闭,确保井口时刻密闭,保障全风压通风。

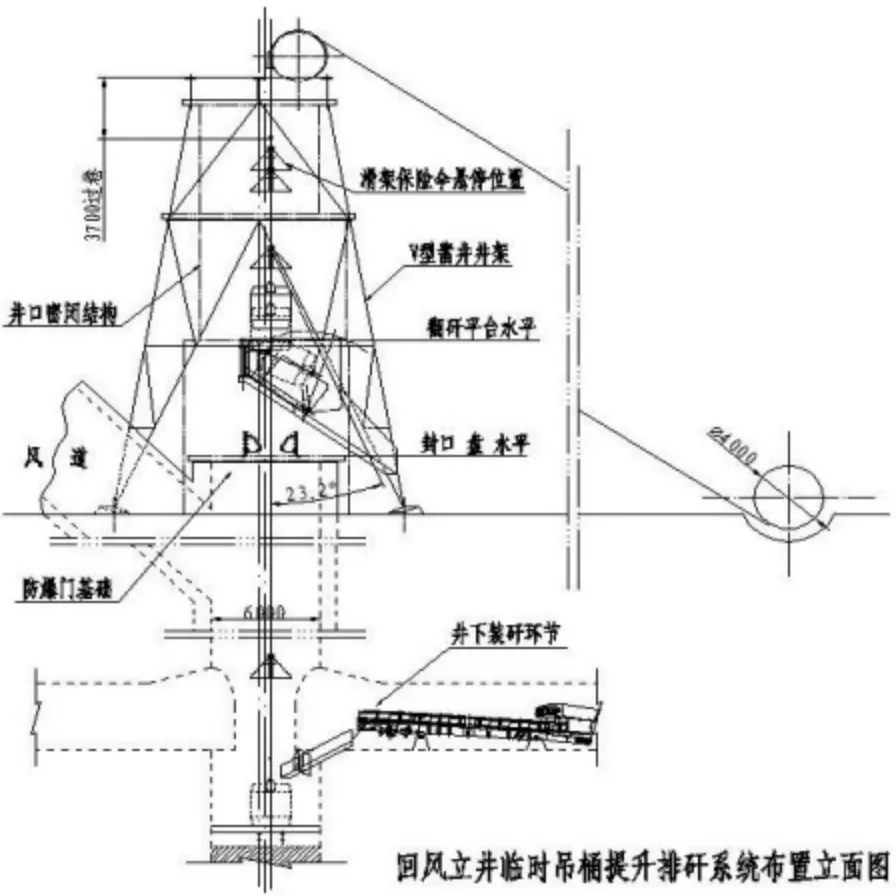

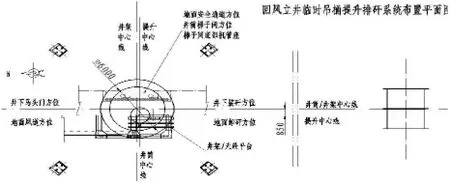

回风立井新型大吊桶提升排矸系统布置立面见图1,平面布置见图2。

图1 提升排矸系统布置立面

图2 提升排矸系统布置平面

2.2 系统主要研究解决问题

(1)新型大设备配套

一方面,矿井井下已经开辟了大量工作面,要求风井的提矸系统具备较大的排矸能力; 另一方面,回风立井已经完成了井筒内梯子间和管线部分装备工程,分析认为井筒内不具备布置成对提升容器的条件; 布置单台凿井罐笼则装载总重较大,而排矸能力却较小,布置提煤箕斗而井底水窝又没有足够的深度,故回风立井仅能布置单钩提升大型矸石吊桶。

地面保留了V型凿井井架和2JKZ-4×2.65/15型凿井提升机,提升机最大净张力差255 kN,最大提升速度6.7 m/s,电动机功率2 000 kW。研究确定选用中煤矿建集团研发的新型8 m3坐钩式大矸石吊桶和18 t钩头装置,仅用于排矸,不提升人员和物料;选用18×7+FC-44-1870型钢丝绳,提升最大静张力217.9 kN,提升机所需功率1 717.3 kW,钢丝绳安全系数6.7,提升机容绳量1.38层,提升系统满足规程要求,提升能力实现了最大化。

(2)大型吊桶翻矸

对于V型凿井井架,传统凿井提升系统最大的配备为5 m3矸石吊桶,此次选配新型8 m3大吊桶,为确保吊桶在系统中安全运行和倾转倒矸,必须建立一种简单有效的系统验证方法。为此,专门选用V型井架和5 m3吊桶作为配套示范布置,从中筛选关键技术参数作为对照设计控制依据,围绕8 m3吊桶重新设计坐钩式翻矸结构布置。

在5 m3吊桶示范布置中,根据提升机速度计算出地面过卷距离,在保持该过卷距离的前提下,测得5 m3吊桶翻转时滑架下部提升绳最大偏斜角达到25.4°;在8 m3吊桶布置中,通过将溜槽翻矸门设计为悬挂式结构,用高强螺栓连接在井架二平台下方,在保证过卷距离的前提下,8 m3吊桶翻转时滑架下部提升绳最大偏斜角为23.2°,小于5 m3吊桶提升绳最大偏斜角。

在运行机理上实现并优化了8 m3吊桶安全稳定排矸的可行性之后,进行了新型坐钩式自动翻矸架结构的优化设计,完成了坐钩、托梁、支架等构件的结构、尺寸设计和强度校核等工作。

(3)钢丝绳双绳罐道

由于临时提升排矸系统工作模式单一,排矸量大,且回风立井井筒总深度879 m,吊桶提升宜采用固定张紧的钢丝绳双绳罐道导向。根据相关规程规定,采用双绳罐道的吊桶,钢丝绳刚性系数不小于500 N/m,但在以往类似实践应用中发现罐道绳仍刚性不足。为确保钢丝绳罐道使用安全,提升系统设计罐道钢丝绳刚性系达624.44 N/m,消弱罐道绳震荡和吊桶摆动,确保吊桶提升稳定顺畅,钢丝绳罐道最大静张力为173.623 kN,20 t液压拉紧装置满足要求。

(4)井口双层负压密闭

井口密闭结构依托井架结构和防爆门基础,结合地面溜矸系统布置型钢结构框架,缩小框架结构尺寸,使结构强度能够抵抗矿井全压通风时的负压,保证矿井通风对高风压和大风量的要求。井口密闭总体为内外两层,外密闭层设人员及设备出入门,翻矸溜槽外露部分为侧面封闭式矩形断面,端口再设自动封闭盖板,排矸过程中自动开启和关闭;在井架二平台和井口防爆门基础上分别布置钢结构平台,且利用防爆门基础上的封口盘平台作为内层密闭,利用提升口盖门作开闭口。该密闭结构设计主要实现以下功能要求:

首先,外层出入门、溜槽端口盖板和封口盘提升盖门设关联闭锁,禁止同时开闭,确保人员、设备进出井口工作区时不干扰破坏全风压通风。其次,所有开口盖门中,封口盘提升盖门最易于设计强化结构,在承受负压条件下实现正常开闭,当提升盖门关闭后承受负压,为外层密闭的开口盖门提供卸压后开启的条件。第三,后期提升排矸系统拆除、安装防爆门时,可以充分利用双层密闭结构的优势,使外密闭层承受负压,揭开内密闭层,防爆门安装完成后再拆除外层密闭,从而保持矿井全风压通风不间断。

3 应用效果

3.1 应用效果

该建井期间全风压风井大吊桶提矸系统计划使用期2年,提矸系统在实际应用中达到了预期提升能力,满足了井下4条巷道施工为主的所有掘进工程排矸需求。回风立井全风压通风也满足了矿井施工生产的需要。提矸系统中设计成果已经获得专利。

3.2 应用前景

该提矸系统在基建矿井二三期工程施工阶段提供了一种成本较低、系统简单、提升能力较大的施工辅助提升系统新模式,具有一定的推广应用价值。系统设计中采取的减小提升绳偏角、保障大吊桶坐钩安全排矸的措施,使传统的凿井系统可能选配更大的吊桶,提高凿井施工能力,在一般凿井设计中应可以借鉴采用。