20103工作面矿压显现特征与支架选用分析

2021-05-19贾俊英

贾俊英

(阳泉煤业集团天安煤矿,山西 忻州 034000)

1 工程概况

阳泉煤业集团天安煤矿20103放顶煤工作面位于井田西部,埋藏深度在148~285 m,北部为井田矿界,南部为201采区三条下山,东部为20101回采工作面,西部为规划20105回采工作面。20103综放工作面开采2#煤层,煤层平均厚度为5.6 m,煤层结构较为简单,含1~3层泥岩夹矸。工作面无伪顶,工作面直接底为砂质泥岩,厚度1.84~12.65 m,直接顶为砂质泥岩,厚度 4.15~17.40 m,工作面老顶为细-粉砂岩,厚度4.53~31.7 m。

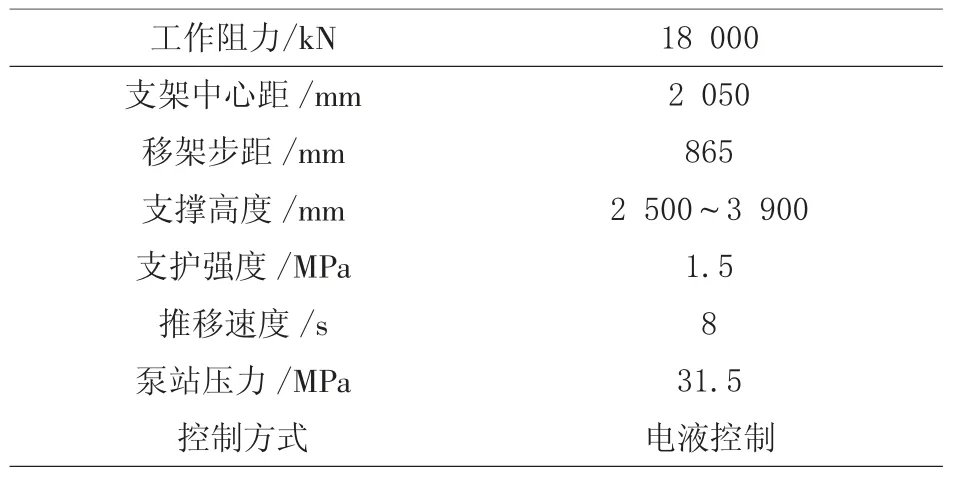

工作面设计采用MG300/730-QWD型采煤机割煤,割煤高度为3 m,顶煤放煤高度为2.6 m,采放比为1:1.15。工作面支护选用ZFY18000/25/39D 型液压支架154架,ZY12000/20/40D型液压支架9台。液压支架具体的技术参数见表1。

表1 郑煤ZFY18000/25/39D 型支架主要技术参数

2 矿压监测分析

2.1 测站布置

为了有效监测20103工作面回采期间矿压显现规律,在工作面液压支架上每隔10架支架布置一个观测点,共布置15个测点。其中1~5号测点监测工作面上部矿压,6~10号测点监测工作面中部矿压,11~15号测点监测工作面下部矿压,布置观测点的液压支架编号分别为5#、15#、25#、35#…115#、125#、135#、145#支架[1]。

2.2 来压判据

根据我国现有对基本顶来压的经验,采用下式作为基本顶来压判据。工程现场支架工作阻力采用的单位为压强单位:bar,10 bar=1 MPa。

式中:Pm为基本顶来压时压力;Pd为液压支架的支护平均值;S为矿压方差。通过计算求得Pm=300 bar,因此将Pm=300 bar作为来压判据。

2.3 监测数据分析

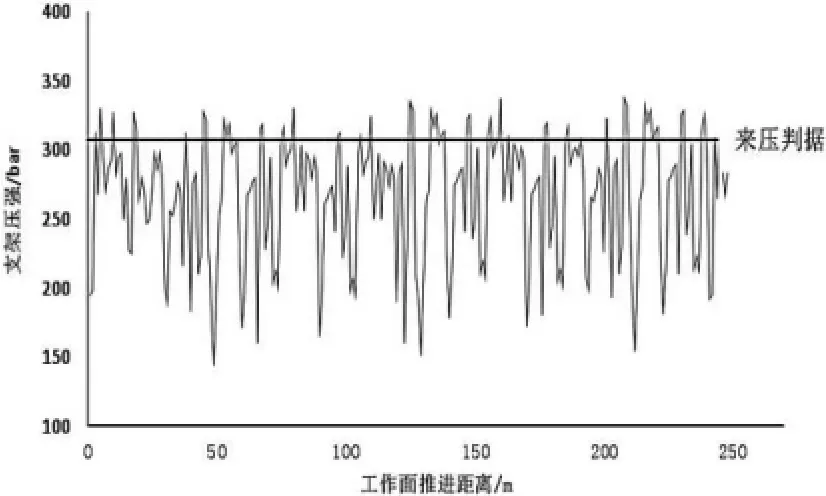

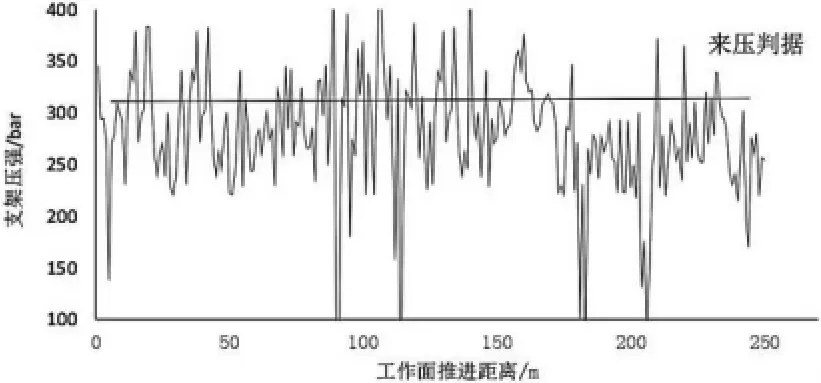

根据位于工作面上中下部的液压支架压强监测数据进行收集,绘制得出支架压强随工作面推进距离的变化见图1~图3[2-4]。

图1 工作面推进时上部支架载荷变化

图2 工作面推进时中部支架载荷变化

从图1~图3变化趋势,可以发现在工作面推进前期来压规律混乱。根据来压的峰值,可以看出来压时工作面上部的支架载荷明显小于中部和下部支架载荷。来压时,上部支架载荷来压峰值达到350 bar,中部支架载荷在400 bar左右,而下部载荷峰值在390 bar左右,略小于中部载荷峰值。由此得出20103工作面支撑压力呈现出中部大于下部大于上部的分布特点。结合现场实际情况,由于工作面推进前期调整工作面机头安全出口距离以及机头进刀调整造成工作面推进速度、采高不稳定,从而导致液压支架承压变化较大。

图3 工作面推进时下部支架载荷变化

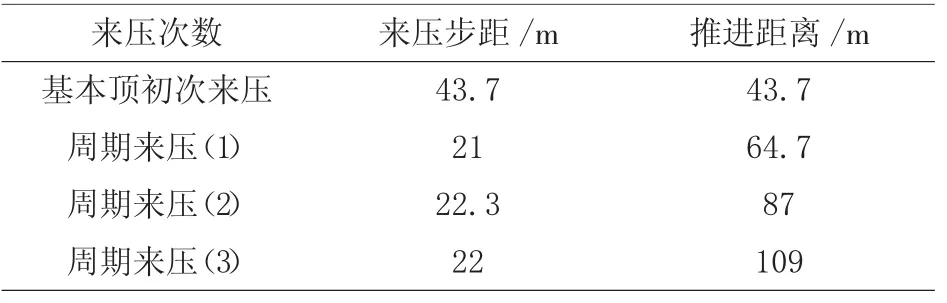

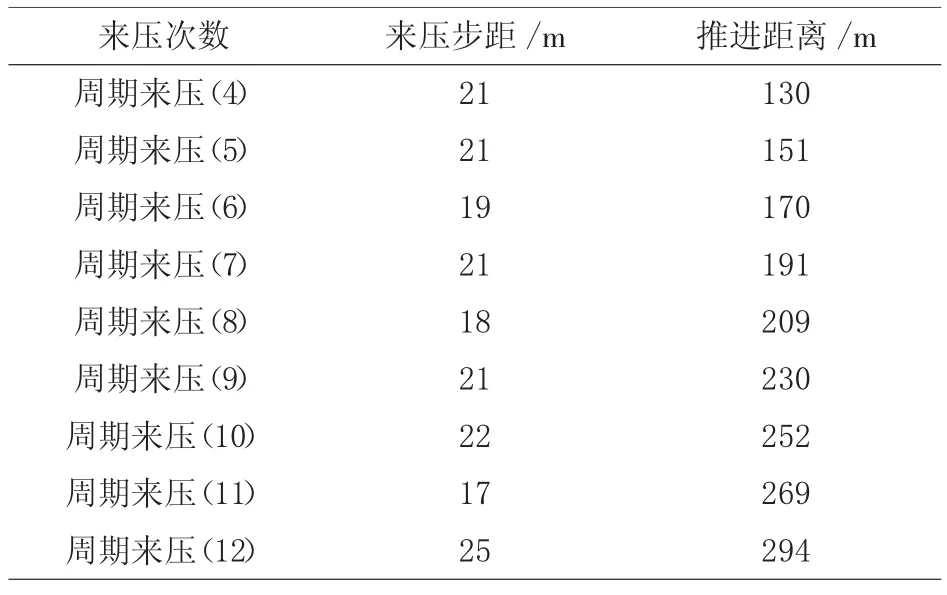

通过对工作面来压特征进行统计,得到20103工作面来压步距和推进距离等参数,见表2。

表2 20103工作面来压特征

来压次数 来压步距/m 推进距离/m周期来压(4)21 130周期来压(5)21 151周期来压(6)19 170周期来压(7)21 191周期来压(8)18 209周期来压(9)21 230周期来压(10)22 252周期来压(11)17 269周期来压(12)25 294

在工作面推进43.7 m时,工作面基本顶初次来压。在工作面正常回采期间共计来压12次。由上表可知工作面初次来压为35.7 m,周期来压步距在17~22.3 m。对工作面来压步距取平均值,平均周期来压为21 m。

3 来压管理措施

1)矿压观测过程中,存在个别支架压力异常的问题,需要在工作面回采过程中要注意控制工作面采高在稳定的高度,且必须沿煤层底板推进;

2)回采期间要严格执行“五到位”即跟机拉架、带压擦顶移架和拉超前架并及时伸出伸缩顶梁和打出护帮板;

3)对于液压支架和液压系统要及时进行检修,保证回采期间的安全。

4 液压支架选用分析

4.1 支架选型要求

液压支架的主要作用是对上覆岩层移动产生的压力进行支撑,从而保证工作面回采的安全,因此对液压支架的强度及载荷需要满足工作面的需求。另外液压支架直接与煤层顶底板接触,其支架高度应该与煤层厚度相适应,支架底座要适应岩石抗压强度。

4.2 支架选型验算

为了确保工作面顺利回采,对选择的ZFY 18000/25/39D液压支架进行支架强度、支架载荷、以及支架高度进行验算。

(1)支架强度验算

采用以往的经验公式来计算支护强度:

式中:Pmin为液压支架承载强度最小值;M为煤层开采厚度,取2.5 m;B为来压时其他阻力修正系数,取1.2;k为煤层在顶板来压时载荷系数,取1.3;r为上覆岩层容重,取26.60 kN/m3;d为顶板破碎系数,取1.25;a为开采煤层的倾角,取6°。

代入数据可得Pmin≥0.41 MPa;Pmin≥0.46 MPa。将计算结果与液压支架支护强度1.5 MPa进行对比,支架支护强度达到工作面需求。

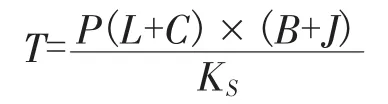

(2)支架载荷验算

根据支护强度,则验算支架支护载荷为:

式中:C为液压支架顶梁前段与煤壁间的距离,取1.427 m;L为液压支架顶梁长度,取5.152 m;B为液压支架顶梁宽度,取1.95 m;J为液压支架架间距,取0.2 m; Ks为液压支架支护效率,一般情况下掩护式液压支架取0.9 ;T为液压支架支护载荷,kN。

代入数据可得:T=11 945 kN。通过计算结果与液压支架工作阻力18 000 kN进行对比,可知支架工作阻力达到工作面需求。

(3)支架高度验算

支架最大高度:Hmax=Mc+Sm1

式中:Hmax为工作面回采时液压支架支护时最大支撑高度;Mc1为2#煤层回采期间最大采高,取3 600 mm;Sm1为煤层顶煤冒落厚度的均值,取200 mm。

将数据代入求得工作面回采时液压支架最大支撑高度为3 800 mm。

支架最小高度:Hmin=Mc2-Sm2-f-y

式中:Hmax为工作面回采时液压支架支护时最小支撑高度;Mc2为煤层回采最小采高,取2 800 mm;Sm2为煤层顶板的在回采时的下沉量,取150 mm;f为液压支架顶梁上浮矸厚度,取50 mm;y为支架移架时支架回缩量,取100 mm。

将数据代入求得工作面回采时液压支架最小支撑高度为2 600 mm。计算结果表明,液压支架支撑高度2 500~3 900 mm 满足工作面要求。

通过对ZFY18000/25/39D液压支架进行支架强度、支架载荷、以及支架高度进行验算,均能满足工作面回采需求,可以确保工作面顺利回采。也可为其它工作面回采提供了经验借鉴。

5 结语

1)结合现场情况和矿压监测数据,在工作面推进前期由于工作面推进速度、采高不稳定,从而导致液压支架承压变化较大得特点;当推进速度和采高稳定后,支撑压力呈现出中部大于下部大于上部的分布特点,实测工作面初次来压为35.7 m,平均周期来压为21 m。

2)根据对ZFY18000/25/39D液压支架进行支架强度、支架载荷、以及支架高度进行验算,均能满足工作面回采需求,可以确保工作面顺利回采,可为其他工作面回采提供经验借鉴。