JC90DB一体式钻井绞车*

2021-05-18张虎山罗小强陈思祥张革民索文涛

张虎山 春 晨 杨 峰 罗小强 陈思祥 张革民 索文涛

(1.宝鸡石油机械有限责任公司 2.中油国家油气钻井装备工程技术研究中心有限公司3.中国石油新疆油田公司新港公司)

0 引 言

近年来,中东地区的阿联酋、科威特、阿曼和沙特等钻井市场不仅对移运钻机的需求量加大,而且对钻机的移运性能要求也不断提高,比如实现大模块运输、钻机直立移运以及无吊车搬家等要求。为满足钻机24 h快速搬家的要求,2013年宝鸡石油机械有限责任公司(简称宝石机械)为阿联酋国家钻井公司研制了7 000 m快速移运拖挂钻机,这套钻机的成功研制打破了欧美等企业对中东和北非等高端石油市场的长期垄断[1-6]。但随着国内外油气勘探开发不断向纵深发展,高移运性深井和超深井钻机的研制已被提上日程。2019年1月,宝石机械针对科威特用户9 000 m快速移运钻机的特殊需求,进行了高移运性大功率9 000 m超深井钻机配套绞车的研制。

常规9 000 m超深井钻机绞车体积大、质量大且结构复杂,绞车安装在钻机底座后台,无法满足钻机快速移运的要求[7]。钻机须进行轻量化设计,绞车安装在钻台面上,随底座整体移运[8]。因此开发了一种结构紧凑、质量轻及功率大的绞车,可用于9 000 m快速移运钻机,且能够满足最大钻柱重力载荷3 650 kN和最大钩载6 750 kN的使用要求。

1 技术分析

1.1 结构

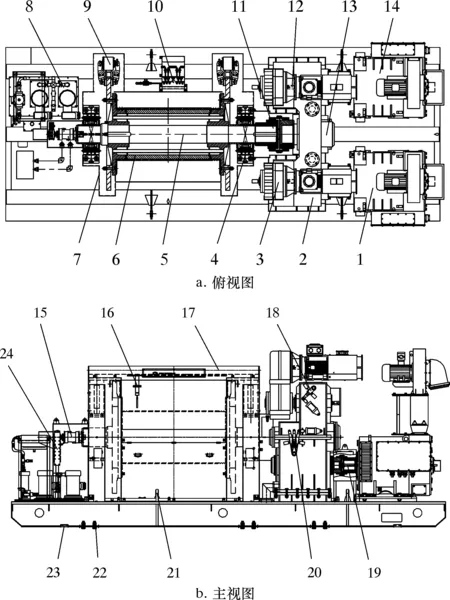

绞车结构示意图如图1所示。滚筒体左侧采用两个方键与滚筒轴连接,滚筒轴通过轴承座式支架固定,比墙板式绞车架结构简单、质量轻。该绞车配双刹车盘,6套工作钳和4套安全钳布置在滚筒后侧[9],钢丝绳出绳点在滚筒前侧,刹车钳不用避让钢丝绳,刹车盘设计成不带轴肩的结构,滚筒轴总成结构更加紧凑;滚筒右侧布置减速箱,减速箱采用“凹”形结构,减速箱的输出轴和输入轴都采用花键连接形式,分别通过联轴器与滚筒轴、1 100 kW交流变频电机连接;滚筒轴左侧安装有水葫芦和仪表装置,分别用于冷却进、回水和安装编码器;2套45 kW自动送钻装置分别安装在减速箱送钻轴上;为了考虑绞车的重心位置,绞车的左侧布置了润滑装置和冷却器,并在下方设有油箱;盘刹控制和防碰控制等集中布置在绞车后侧,而换挡控制集成设计在减速箱上,减少了管线在底座的布置数量;绞车4处设有吊耳,采用一撬式吊装。

1—主电机A;2—减速箱;3—送钻电机A;4—轴承座总成;5—滚筒轴;6—滚筒体;7—护罩;8—润滑装置;9—液压盘式刹车;10—阀岛箱A;11—联轴器A;12—送钻电机B;13—阀岛箱B;14—主电机B;;15—水葫芦;16—过圈阀;17—支架;18—送钻换挡;19—联轴器B;20—减速箱换挡;21—吊耳;22—连接螺栓;23—定位块;24—仪表装置。图1 绞车结构示意图Fig.1 Drawworks structure

1.2 主要技术参数

绞车额定输入功率:2 200 kW;

最大快绳拉力:639 kN;

适用钢丝绳直径:45 mm;

开槽滚筒尺寸:ø915 mm×1 835.1 mm;

刹车盘尺寸:ø2 000 mm×75 mm;

钩速(14绳数):0~1.73 m/s;

滚筒转速:0~412 r/min;

外形尺寸:7 825 mm×3 265 mm×3 265 mm;

质量:54 000 kg。

2 关键技术

2.1 滚筒缠绳量的确定

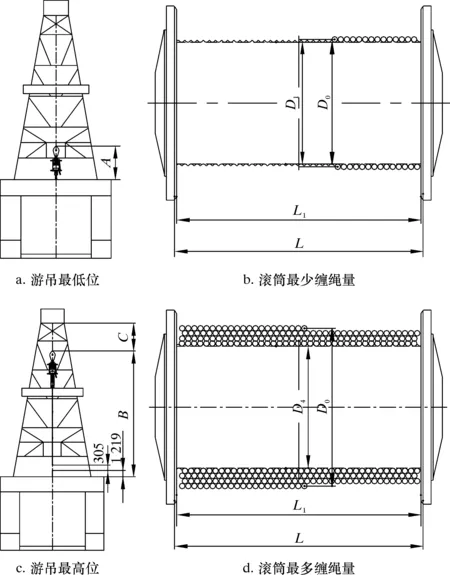

绞车滚筒缠绳量应充分考虑绞车在各种工况下的使用,包括钻机的起升、顶驱起下钻、顶驱钻井、水龙头钻井及游车大钩起下钻等工况,按照每种工况下所需最大缠绳量来设计。9 000 m钻机采用ø45-6×21S-IWRC-EIP型钻井钢丝绳,直径为45 mm。游吊对应滚筒缠绳量如图2所示。图2中A、B、C分别为游吊下止点在钻台时的高度、起下钻时游吊上止点高度及井架预留的安全高度,m;D0、D1、D4分别为滚筒原始直径、第1层缠绳直径及第4层缠绳直径,mm;L1、L分别为滚筒开裆尺寸、滚筒开裆尺寸(带侧板),mm;钻杆操作高度为1 219 mm;操作空间距离为305 mm。在顶驱钻井和顶驱起下钻工况下滚筒缠绳量最大,按照YC675游车配套DQ90顶驱计算得游吊系统所需行程S=B-A=30.6 m,其中A=9.5 m,B=39.8 m。所需滚筒钢丝绳长度W=πnDn+Sz=470.6 m,其中n为滚筒预留的绳数量,取值为14,z为钻井绳数,取值为14,Dn为滚筒直径与缠绳直径之和。在此工况下滚筒缠绳量为第1~3层缠满,第4层缠21圈,还有19圈的储备缠绳量。因此绞车强度按照4层缠绳来计算,以满足各种工况的使用要求。

此外,绞车滚筒采用两瓣式带侧板结构,在使用ø42 mm钻井钢丝绳时只需更换滚筒体的槽体和侧板即可,增强了绞车的通用性。

图2 游吊对应滚筒缠绳量Fig.2 Line winding amount of drum corresponded by travelling crane

2.2 提升性能

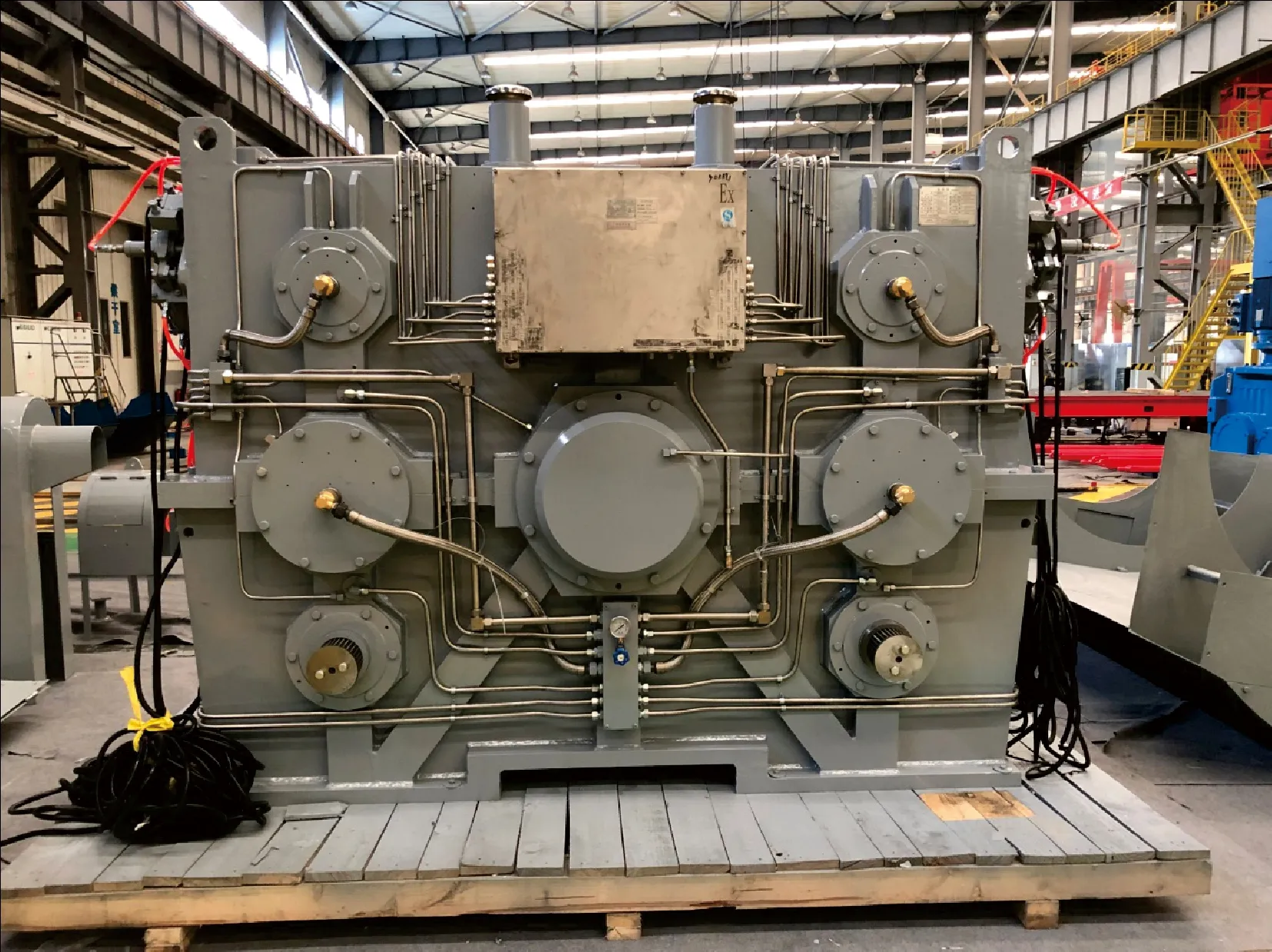

钻机按照ø114 mm钻柱标定载荷[10],但通常9 000 m钻机的最大钻柱重力载荷按照ø127 mm钻杆和36 kg/m钻杆的钻杆重力计算,即为3 250 kN。根据科威特用户作业需要,此绞车要能满足最大钻柱重力载荷为3 650 kN,整体设计高于标准要求。绞车的设计充分考虑了不同工况的使用要求,按14绳数下的承载能力进行计算,详细结果见表1。

表1 绞车的提升性能(14绳数)Table 1 Lifting performance of drawworks (14 lines)

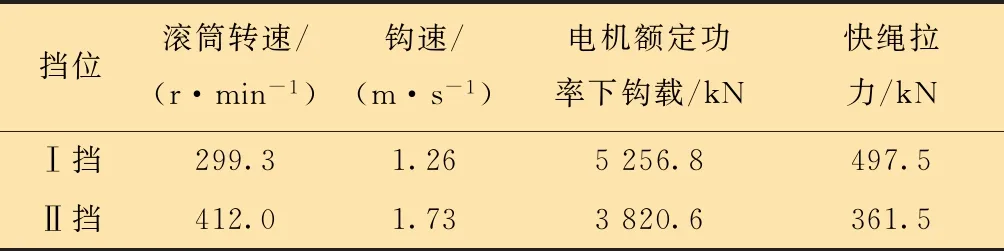

2.3 一体式减速箱的设计

双送钻一体式减速箱由1个主减速箱、2个送钻减速箱和2个45 kW防爆交流变频电动机组成。一体式减速箱外形图如图3所示。主减速箱采用两级传动合流对称传动输出方式,设高、低速2个挡位[11-13]。双自动送钻装置由减速箱、送钻减速箱和电机组成,减速箱与电机轴头采用插入式安装。减速箱输出轴通过一级齿轮外挂齿轮箱将动力传到主减速箱送钻输入轴,输入轴通过一级齿轮传动与主减速箱低速齿轮啮合,送钻减速箱与主减速箱为刚性连接。送钻输入轴上设有齿式挂合机构。输入轴对称布置在主减速箱中间轴上方,双送钻电机、减速箱及送钻减速箱对称布置在中间轴两侧。送钻电机输入与主电机相反。主减速箱采用强制喷油润滑形式,送钻外挂减速箱采用飞溅润滑。主减速箱换挡采用气缸换挡方式,挡位设有高速挡、低速挡和空挡3个挡位,当挂合高速挡和低速挡的任一挡位时都有相应的开关量电信号输出。送钻输入轴挂合脱开后也采用气缸换挡方式,挡位设有挂合挡和空挡2个挡位,当在挂合挡和空挡的任一挡位时都具有相应的开关量电信号输出。

减速箱采用对称结构设计,设有输入轴、传动轴、送钻轴及输出轴,其中送钻减速箱悬挂在送钻轴上,两个减速箱间用连接板连接。在载荷不大的情况下,允许单电机输入,此时可通过绞车换挡单边采用空挡来防止反拖另一台电机。同理,自动送钻装置也可实现单台输入。根据载荷情况,调整输入功率,降低了能耗。常规减速箱的输入轴、输出轴采用平键的方式与联轴器连接,该减速箱输入轴与输出轴均采用花键形式,压缩了绞车的整体长度。

图3 一体式减速箱Fig.3 Integrated gearbox

2.4 轻量化设计

常规JC90DB交流变频绞车底座高度为700 mm,采用4根主梁,分为3个模块。通过方案优化,一体式绞车底座仅为1个模块,高度为450 mm,采用3根主梁,质量减轻了11 300 kg。

采用模块集成设计思路,绞车的盘刹控制与过圈阀防碰控制采用一个阀岛控制箱,减速箱换挡、送钻换挡离合采用一个阀岛控制箱,并采用以太网控制技术。常规9 000 m交流变频绞车配置双减速箱和双自动送钻,绞车整体质量大、体积大[14]。本设计首次在9 000 m大功率绞车上配置单减速箱,并将双送钻集成在减速箱上,大大减轻了绞车的整体质量,缩小了绞车的占位空间[15]。

2.5 电气控制技术

气控系统是绞车控制的重要组成部分,主要包括自动送钻控制﹑过圈防碰控制和减速箱换挡控制3部分。绞车的气源由钻机空气处理装置经净化干燥处理后提供,压力为0.7~0.9 MPa。绞车气动控制包括2个阀岛箱,其中1个安装在减速箱上,另1个安装在滚筒后方。减速箱上的阀岛箱用以控制自动送钻挂合和脱开及减速箱的换挡,滚筒后方的阀岛箱主要用以控制过圈防碰和盘刹。两个阀岛箱的控制信号均来自司钻房,操作面板或者触摸屏的控制信号经PLC逻辑运算后输出到阀岛内相应的电磁阀,通过电磁阀控制各执行组件充气与放气。采用数字以太网传输技术,I/O模块集成在阀岛箱内,常规多芯电缆直径为30 mm,而数字传输电缆直径仅为8 mm。

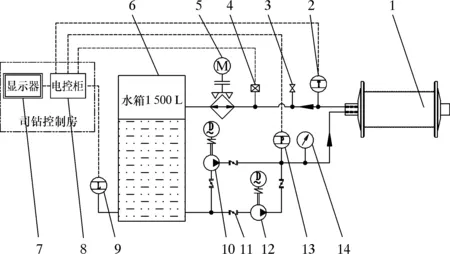

2.6 刹车冷却装置

为满足科威特沙漠地区最高环境温度达55 ℃的作业需求,设计了强制冷装置,用于刹车盘的冷却。盘刹冷却原理如图4所示。冷却装置由离心泵、冷却器、压力表、液位计、液位传感器、温度传感器、流量传感器及压力传感器组成,可以实时监控冷却装置的运行状态。2台离心泵供液,1用1备。为满足正常的循环使用要求,水箱容量为1 500 L。司钻通过司钻控制房内的显示器实时监控泵出口压力、回水温度、水箱液位及回水流量,当在运转过程中,回水温度或泵出口压力超出了设定值时,开始报警,保证设备的正常运行。回水温度的报警值可参考操作的环境温度和冷却剂的沸点值进行设定,出口压力的报警值为220 kPa。该冷却装置有效保证了绞车在高温环境下的正常运行。

1—滚筒轴总成;2—温度传感器;3—注水口;4—流量计;5—冷却器;6—水箱;7—显示器;8—电控柜;9—液位传感器;10—1#离心泵;11—蝶阀;12—2#离心泵;13—压力传感器;14—压力表。图4 盘刹冷却原理图Fig.4 Cooling principle of disc brake

3 关键承载件受力分析

3.1 滚筒轴

3.1.1 载荷分析

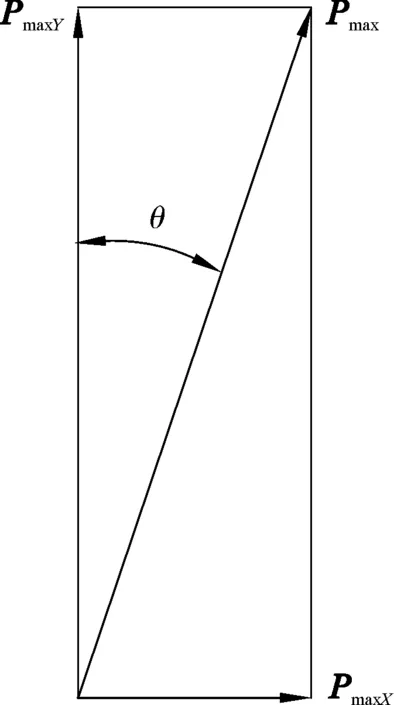

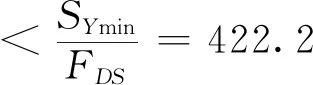

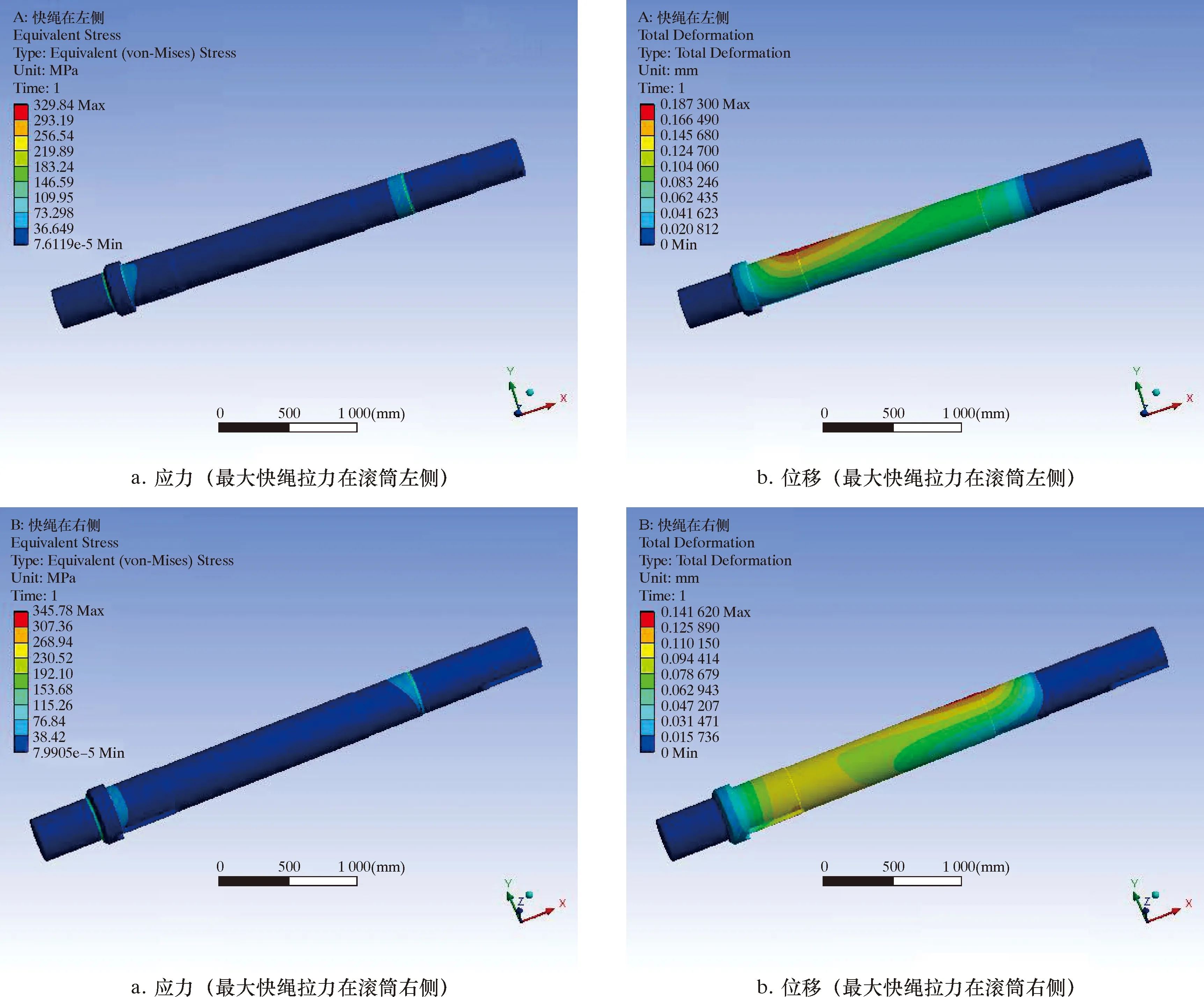

滚筒轴在绞车工作过程中受到滚筒轴外绳拉力、轴上安装件的重力及轴承支反力作用,由于绞车提升最大钩载时,滚筒轴受载最大,同时由于快绳拉力在滚筒左、右侧的作用不同,所以将快绳拉力分在滚筒左、右侧两种情况对滚筒轴进行有限元分析。提升最大钩载时滚筒轴所承受的快绳拉力Pmax=639 kN,快绳拉力方向与竖直面的夹角为θ,取值为5°。提升最大钩载时滚筒轴受力分解如图5所示。从图5可知,该拉力沿水平方向分力为PmaxX=Pmaxsinθ=55.7 kN,沿竖直方向分力PmaxY=Pmaxcosθ=636.6 kN。滚筒轴质量(包含滚筒轴、筒体、槽体和刹车盘等)约为11 000 kg 。

3.1.2 约束和载荷

在提升最大钩载工况下(分快绳在滚筒左侧和在滚筒右侧两种情况进行计算)分别加载快绳拉力和滚筒轴重力。其中快绳拉力采用远端力加载,电机的动力通过键和联轴器传递,即经轴的键面使滚筒轴承受扭矩。确保滚筒轴的受载情况与实际工作时最大程度地相符。

图5 滚筒轴受力分解图Fig.5 Force on drum shaft

3.1.3 结果分析

图6 滚筒轴受力分析云图Fig.6 Force analysis cloud chart of drum shaft

3.2 底座

3.2.1 载荷分析

绞车底座吊装时受载情况最为恶劣。底座吊装时主要承受安装在其上的盘刹、减速箱、电机、滚筒轴总成及自动送钻装置等的重力作用。

3.2.2 约束和载荷

根据绞车底座的结构尺寸,放开底座一端吊耳切向和轴向自由度,并放开另一端吊耳的旋转和水平方向平移自由度,约束其他方向的自由度,将各主要承载件质量换算成力加载在对应的底座面上。

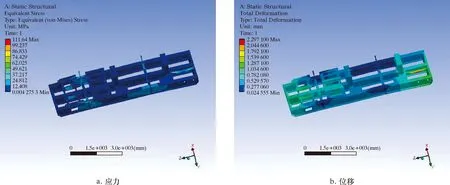

3.2.3 结果分析

对处理完成的模型进行有限元分析计算,得到绞车底座的应力和位移云图,如图7所示。从图7a可以看出,最大应力值为111.64 MPa。

图7 底座受力分析云图Fig.7 Force analysis cloud chart of base

4 试验情况及对比分析

绞车厂内试验包括整车3 h的空运转试验、刹车盘的磨合、逻辑功能测试、换挡试验、30 min自动送钻空运转试验、防碰功能测试、排绳试验[18],以及钻机的起升、下放试验和钻机的联合调试。试验结果表明,绞车轴承最大温升为30℃,噪声最大为82 dB(A),逻辑功能正常,无漏油现象,满足HSE要求,验证了设计的合理性。

2019年10月绞车随钻机出厂,应用于科威特9 000 m拖挂钻机项目中,在中东沙漠地区环境温度55 ℃、湿度100%的环境下使用。2020年7月钻机成功在油田现场完成起升。

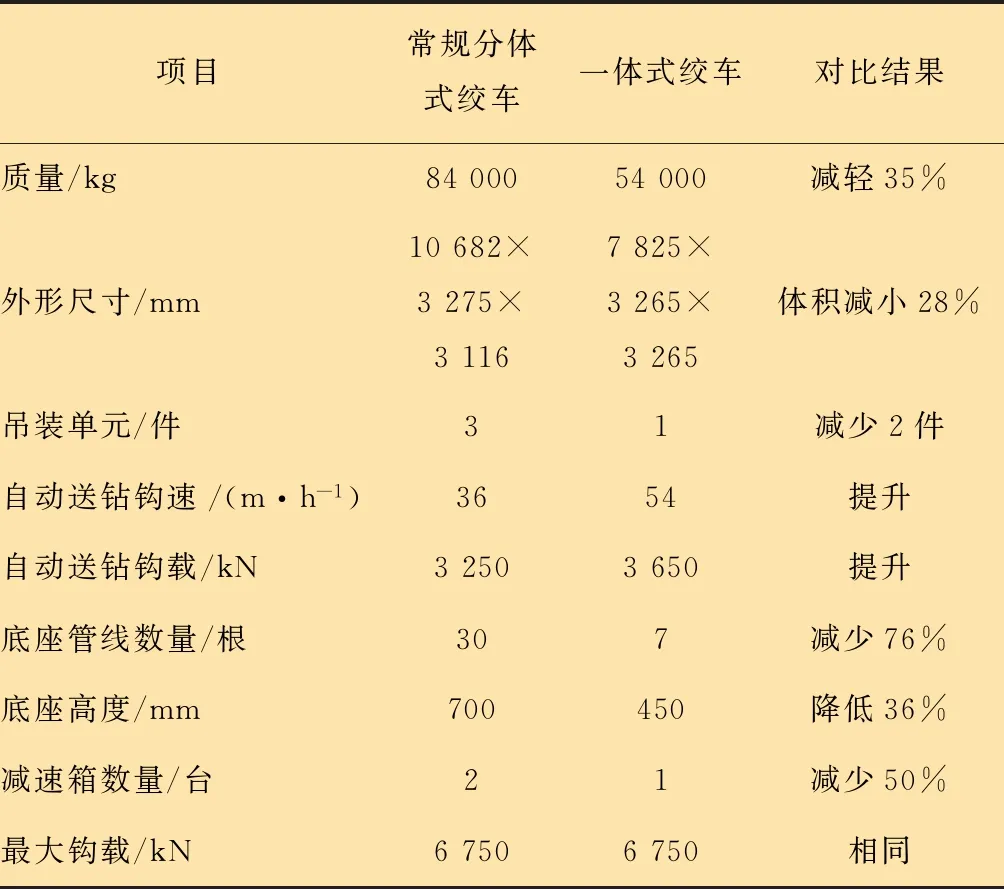

常规9 000 m钻机用分体式绞车因为质量大、尺寸大,不能布置在钻台高位。一体式绞车上采用单减速箱设计,2套自动送钻装置集成在主减速箱上;采用以太网通信技术、盘刹控制与减速箱控制且分模块控制,减少了绞车底座上76%管线与电缆数量;减速箱输入轴和输出轴采用花键连接方式,缩短了绞车底座长度(7 750 mm);通过集成设计,与常规绞车相比,整体减重35%,实现了一撬吊装运输。绞车在加工制造工艺、轻量化设计和提升性能等方面得到了很大的提升。两种交流变频绞车性能对比见表2。

表2 两种交流变频绞车的性能对比Table 2 Performance comparison of two AC variable frequency drawworks

5 结 论

(1)JC90DB一体式钻井绞车结构紧凑、尺寸小、质量轻,适用于钻台高位布置,为9 000 m超深井拖挂钻机的研制奠定了基础,实现了超深井大功率绞车的一撬式吊装,安装方便。自动送钻提升载荷大,满足中东地区用户的使用需求。

(2)集成一体式减速箱的设计和电气控制技术的应用,大大减少了底座管线布置数量,维护保养更为方便。通过更换侧板和槽体可适用直径为45和42 mm两种规格的钻井钢丝绳,增强了滚筒体的通用性。

(3)JC90DB一体式钻井绞车厂内以及油田现场试验结果验证了绞车设计的合理性。该绞车可推广应用于常规钻机、拖挂钻机及海洋钻机,能适应海洋、沙漠及寒冷等环境下的施工作业。