旋转导向钻井PDC钻头破岩数值模拟研究*

2021-05-18赫文豪魏秀艳史怀忠刘才庚

赫文豪 魏秀艳 秦 雷 史怀忠 刘才庚 赵 旭

(1.中国石油大学(北京)油气光学探测技术北京市重点实验室 2.中国石油集团长城钻探工程有限公司 3.中国石油大学(北京)油气资源与探测国家重点实验室)

0 引 言

导向钻井技术根据使用工具的不同,可分为滑动导向钻井技术和旋转导向钻井技术。滑动导向钻井需使用单弯螺杆配合MWD或LWD等无线随钻测量系统,钻具结构简单、施工成本低,但存在中深井作业效率低,复杂结构井施工难度大的问题[1-2]。旋转导向钻井技术是在钻柱旋转钻进时,随钻实时完成导向功能的闭环自动钻井系统,该系统集成了几何导向和地质导向,是现代定向井钻井的核心技术,克服了滑动导向钻井技术的不足[3-4]。

旋转导向钻井技术具有井眼轨迹光滑、狗腿度小及水平位移大等优点,对保证井眼轨迹质量、提高钻井机械钻速与钻井时效、满足复杂结构井和特殊工艺井的钻井需求都具有重要意义[5-6]。旋转导向钻井工作原理与滑动导向钻井不同,导向方式对PDC钻头的受力影响也各不相同。推靠式旋转导向工具在钻进过程中会对钻头施加一个侧向力,该侧向力特点是持续施加、大小变化且施加位置固定,对配合旋转导向工具使用的PDC钻头提出了更高的要求。PDC钻头以其高效的切削破岩能力及较长的使用寿命,在复杂结构井钻井中应用广泛[7-9]。PDC钻头结构参数设计不合理易产生造斜率不足和稳定性差等问题,尤其是保径结构的长度、冠部形状的内锥角度和冠顶旋转半径等关键结构参数,对旋转导向工具的使用效果有重要影响[10]。除对定向要求更高以外,复杂结构井钻井时,还面临地层硬度高、研磨性强及可钻性差等难题,致使配套钻头寿命短,机械钻速低。

本文基于Ls-dyna数值模拟软件,建立了ø215.9 mm PDC钻头配合推靠式旋转导向工具全尺寸破岩模型,开展不同造斜率、保径长度、内锥角大小和冠顶旋转半径等参数条件下PDC钻头破岩数值模拟研究,通过钻头侧向受力及单位面积受力振幅分析,以期为旋转导向工具配套PDC钻头结构设计提供理论依据。

1 钻头破岩模型

1.1 物理模型

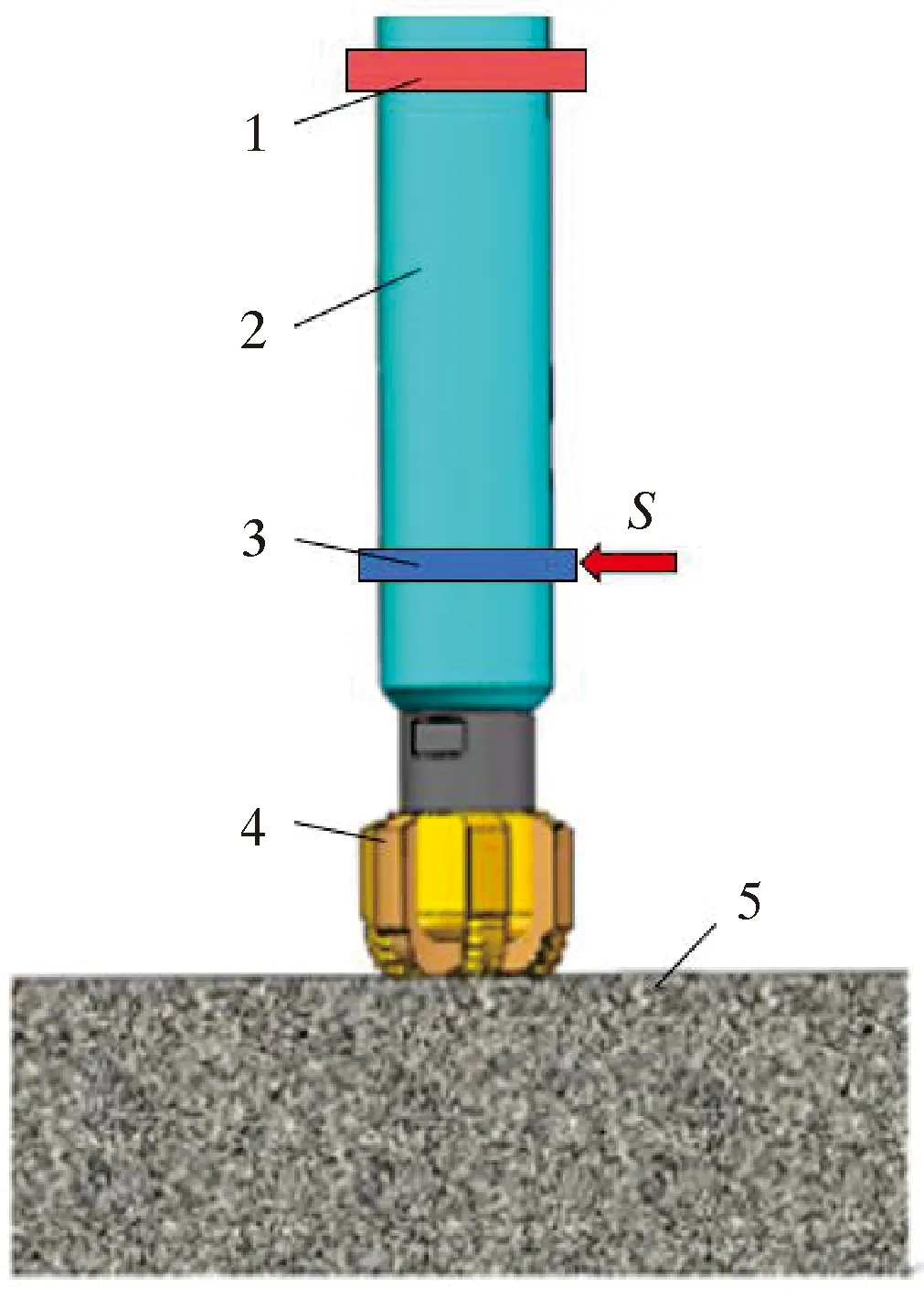

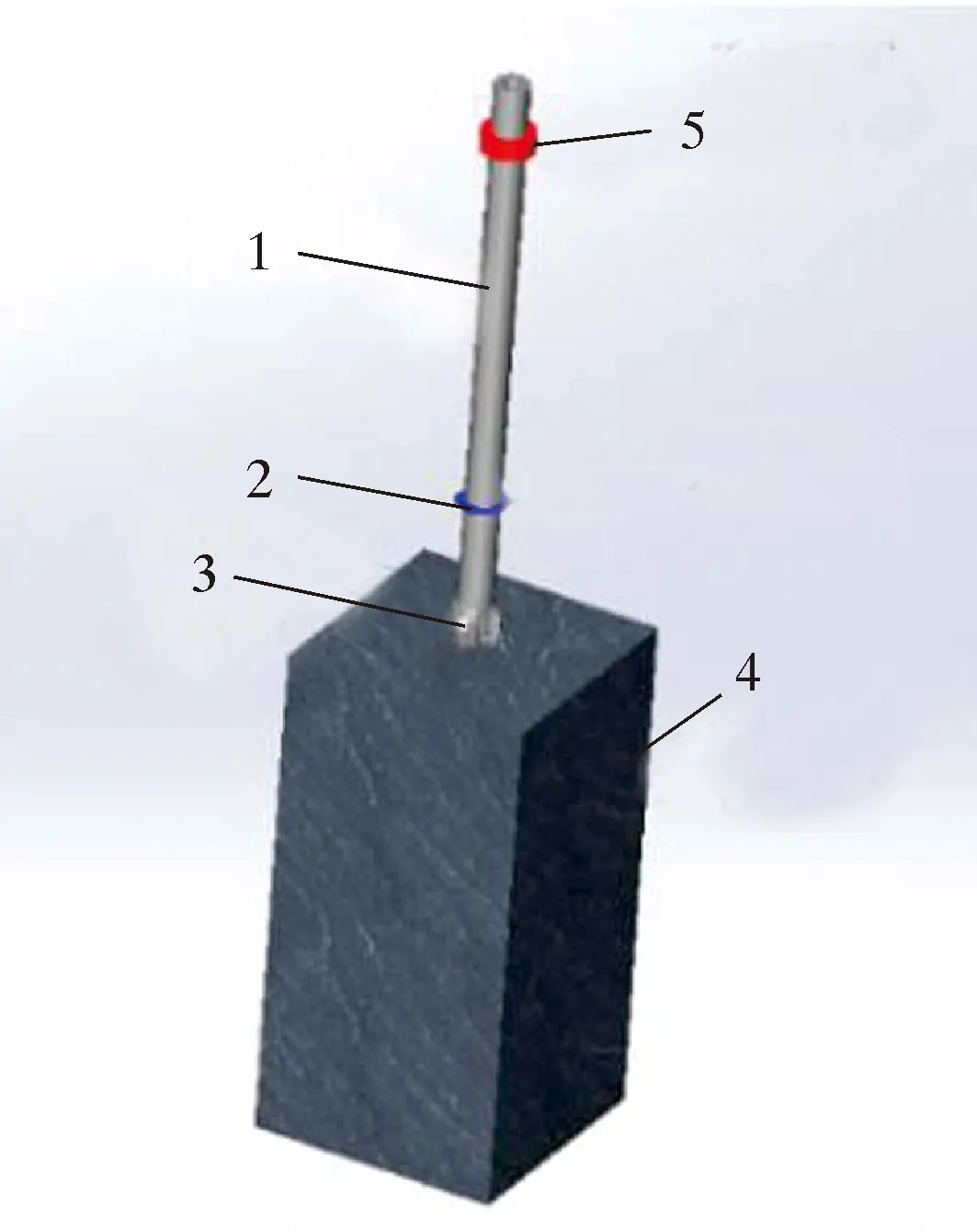

基于Solidworks软件建立PDC钻头配合推靠式旋转导向工具物理模型,如图1和图2所示。岩石模型尺寸为500 mm×500 mm×1 500 mm,PDC钻头直径为215.9 mm,钻杆长度为3 000 mm、直径为140 mm。旋转导向工具推靠块简化成中心为圆孔的六方环,该六方环套设于钻杆外侧距离钻头700 mm的位置,在六方环侧面施加侧向位移;扶正器套设于钻杆外侧距离钻头2 980 mm的位置,内径为140 mm,外径为215.9 mm,长度为80 mm。

1—扶正器;2—钻杆;3—六方环;4—钻头;5—岩石。图1 模型示意图Fig.1 Schematic diagram of the model

1—钻杆;2—六角环;3—钻头;4—岩石;5—扶正器。图2 物理模型图Fig.2 Physical model diagram

1.2 前处理

根据文献调研[11-13],对所建立的物理模型做如下假设:

(1)PDC切削齿的强度和硬度远高于岩石,将切削齿视为刚体且不考虑磨损;

(2)岩石为各向同性的均质连续体;

(3)切削过程中排屑状况良好,岩石单元失效后立即移除。

ANSYS/Ls-dyna软件是功能齐全的几何非线性、材料非线性以及摩擦和接触分离等界面状态非线性有限元数值计算软件,以Lagrange算法、显式求解为主,具有丰富的算法、材料模型、接触算法、状态方程和单元库,在工程界应用广泛[14]。

基于ANSYS Workbench和Ls-prepost软件对物理模型进行前处理,主要包括网格划分、定义材料参数、接触类型、定义边界条件以及设置k文件关键字修改。

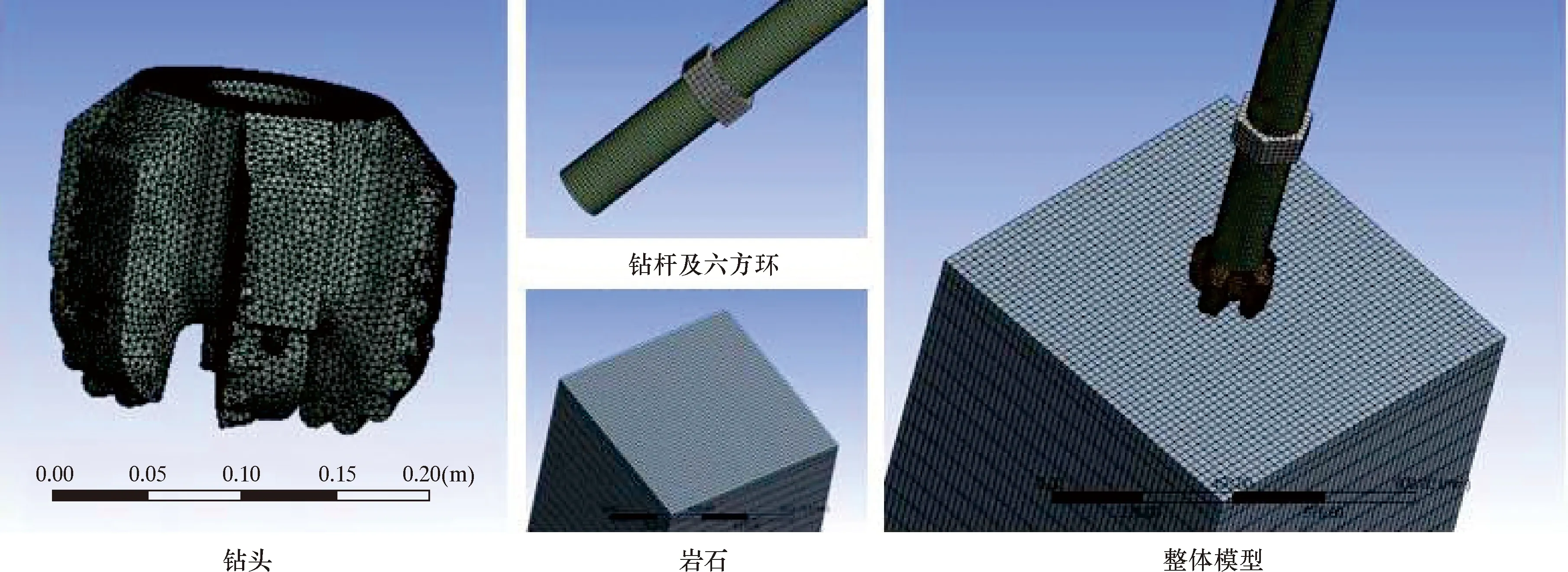

1.2.1 网格划分

使用ANSYS Workbench中的Automatic方法划分网格。为提高计算精度,在平衡计算时间的基础上,将钻头与岩石部分网格适当加密,最终定义的模型各部分基础网格尺寸为:钻头1.0 mm,岩石0.8 mm,钻杆10.0 mm,六方环10.0 mm,扶正器10.0 mm。各部分网格划分结果如图3所示。

图3 网格划分结果Fig.3 Meshing results

1.2.2 材料参数

在ANSYS Workbench软件中定义钻头、钻杆、六方环及扶正器为刚体材料,定义岩石为非刚体材料。在Ls-prepost软件中,通过关键字*MAT-RIGID设置刚体材料参数,主要包括密度、弹性模量和泊松比。刚体材料参数具体值为:密度3 800 kg/m3、弹性模量210 GPa、泊松比0.22。

岩石材料模型采用H-J-C模型,该模型综合考虑了高应变率、大变形及高压效应,能适用于采用Lagrange算法的计算,其等效强度通过应力、应变速率和损伤状态来确定[15-17],通过添加关键字*MAT-JOHNSON HOLMQUIST CONCRETI设置岩石材料模型。材料模型相关参数设置如下:ρ为岩石密度,取值2 400 kg/m3;G为剪切模量,取值14.86 GPa;A为标准凝聚强度系数,A=0.79;B为标准强度增大系数,B=1.6;C为应变率敏感系数,C=7×10-3;N为压力增大指数,N=0.61;fc为抗压强度,取值48 MPa;E为弹性模量,E=70 GPa;EFmin为材料断裂时最小塑性应变,取值0.01;SFmax为标准最大等效应力,取值7;EPS0为参考应变率,取值1;UC为塑性体积应变,取值0.001;UL为压实极限等效体积应变,取值0.1;损伤常量D1、D2分别为0.04和1.00;常量参数K1、K2、K3分别为8.50×1010、-1.71×1011及2.08×1011;失效参数FS=0.5。

同时需在材料关键字*MAT部分对岩石材料模型添加关键字*MAT-ADD EROSION,以实现钻头切削岩石后岩石失效破碎,修改本关键字中的EFFEPS参数为0.06,定义岩石失效参数为最大有效应变0.06。

1.2.3 接触类型

设置钻杆与六方环、钻杆与扶正器、钻头与岩石的接触类型及接触参数,添加关键字*CONTACT-AUTOMATIC SURFACE TO SURFACE。设置六方环与钻杆为无摩擦接触,设置其动、静摩擦因子均为0。添加关键字*CONTACT-TIED SURFACE TO SURFACE OFFSET设置扶正器与钻杆为绑定接触,修改其接触面探测范围为1.6×10-4mm。添加关键字*CONTACT-ERODING NODE TO SURFACE设置钻头与岩石为侵蚀接触,侵蚀过程中的动、静摩擦因子均为0.3。需在接触关键字*CONTACT部分添加关键字*CONTACT-FORCE TRANSDUCER PENALTY,定义钻头与岩石接触力的输出,本关键字的作用是对钻头与岩石添加一个接触力传感器,监测并输出钻头切削岩石时的接触受力情况,该传感器仅有监测输出功能,不影响岩石与钻头切削接触的计算过程。

1.2.4 边界条件

添加关键字*BOUNDARY-SPC-SET对岩石施加固定支撑条件,钻进过程中无位移、无旋转,修改关键字*MAT-RIGID对六方环施加钻头轴向无旋转条件,对扶正器施加仅钻头轴向位移和旋转条件。添加关键字*BOUNDARY-PRESCRIBED MOTION RIGID对钻头、钻杆、六方环和圆环等刚体施加运动条件,通过添加关键字*DEFINE-CURVE设置运动条件的方向和数值。添加关键字*DATABASE设置钻进时间,添加关键字*CONTROL-TIMESTEP设置计算时间步长。具体参数设置情况为:模型整体钻进速度27 m/h,转速75 r/min,钻进时间130 s,时间步长为接触计算步长。

1.3 关键参数设置

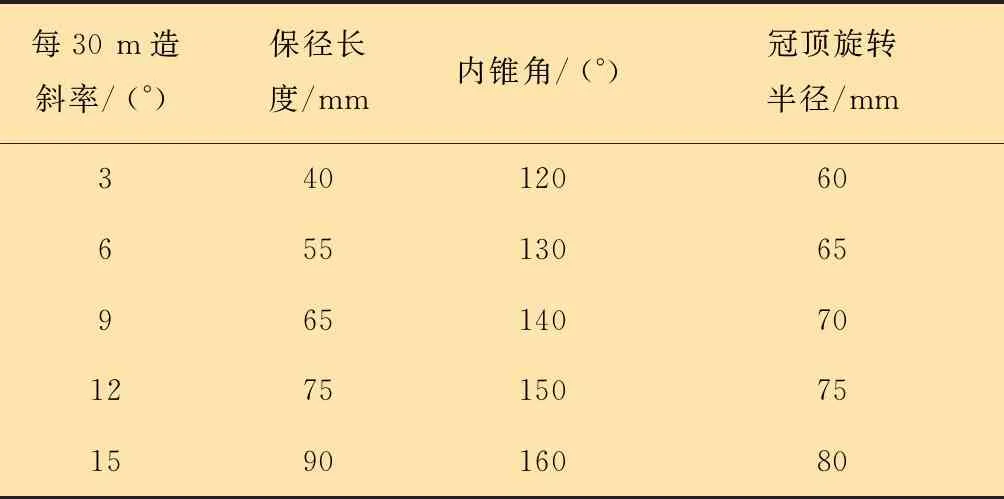

选择造斜率、保径长度和内锥角作为变量参数,参数取值如表1所示。

表1 数值模拟计算变量参数值Table 1 The variable parameter values for numerical simulation calculation

选择造斜率6°、保径长度55 mm、内锥角140°、冠顶旋转半径65 mm作为对照组参数,每组模拟仅在对照组参数基础上改变一种变量参数值。

2 结果分析

使用Ls-prepost软件完成计算结果分析,导入计算结果文件查看钻头切削破岩过程,通过BINOUT工具导入接触力传感器监测结果,提取PDC钻头切削破岩时垂直于钻头轴线方向的接触合力,绘制接触合力数值随时间的变化曲线。该合力变化曲线包括稳定波动段和瞬时峰值2部分。

瞬时峰值是钻头连续侧向切削岩石过程中,完成单位岩石网格破碎时出现的受力峰值,可作为评价该钻头在配合旋转导向工具钻进时造斜切削能力的依据。

下文中钻头受力指的是PDC钻头造斜切削过程中受到的法向力,单位面积受力振幅指的是PDC钻头造斜切削过程中单位保径面积受到的法向力的振动幅值。

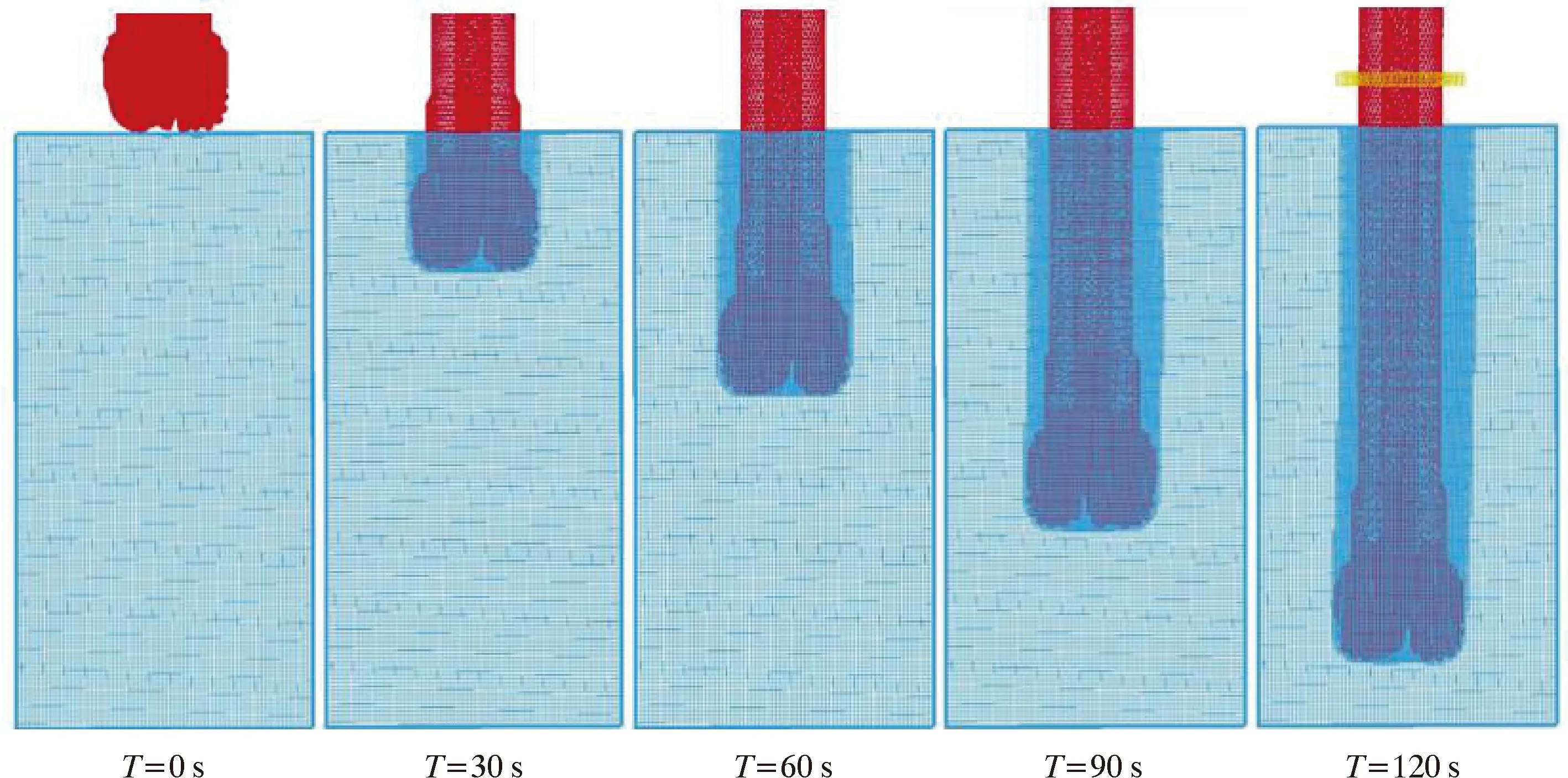

以对照组模型计算结果为例,分别取0、30、60、90及120 s时刻钻头钻进状态截图,施加侧向位移条件下不同时刻PDC钻头钻进破岩状态对比结果如图4所示。由图4可知,时间T=60 s时钻头未产生侧向偏移,T=90 s时可明显看出钻头产生了侧向偏移,T=120 s时井眼造斜效果显著。

图4 对照组PDC钻头数值模拟造斜破岩过程图Fig.4 Numerical simulation of buildup and rock breaking process of the control group PDC bit

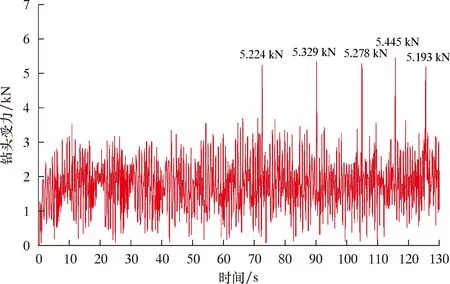

同时对整个钻进过程的钻头受力进行分析,结果如图5所示。由图5可知,在整个切削过程中,共存在5次受力峰值:第1次峰值时间为72.5 s,受力大小为5.224 kN,之前一直处于稳定波动状态,如此也可通过图4证实,T=60 s及之前钻头未出现侧向偏移;第2次峰值时间为90.2 s,受力大小为5.329 kN;第3次峰值时间为104.9 s,受力大小为5.278 kN;第4次峰值时间为115.7 s,受力大小为5.445 kN;第5次峰值时间为125.6 s,受力大小为5.193 kN。计算得到5次受力峰值的平均值为5.294 kN。

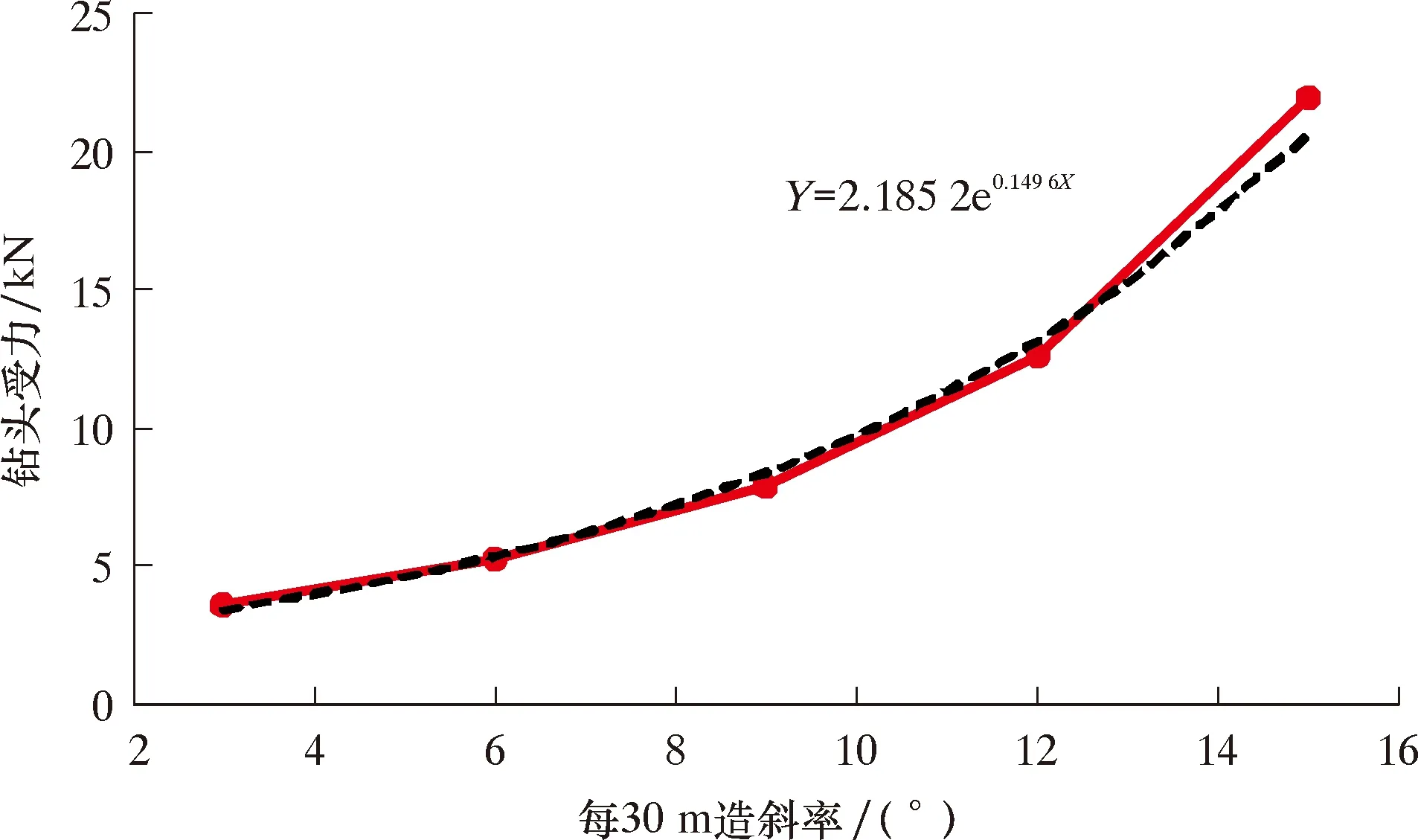

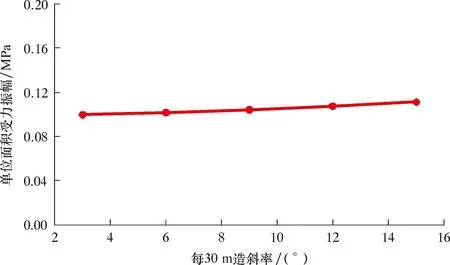

不同造斜率参数条件下,钻头受力及单位面积受力振幅变化规律分别如图6和图7所示。由图6可知,在施加侧向位移条件下,当每30 m造斜率由3°增至15°时,钻头受力由3.598 kN增至21.941 kN,钻头受力随造斜率增加呈指数关系增大,拟合关系式为Y=2.185 2e0.149 6X;由图7可知,施加侧向位移条件下,单位面积受力振幅随造斜率的增加变化不大。

图5 对照组PDC钻头受力随时间的变化图Fig.5 The force of the PDC drill bit in the control group changes with time

图6 不同造斜率参数下对照组钻头受力的变化规律Fig.6 The force change of the control group drill bit under different buildup rates

图7 不同造斜率参数下对照组钻头单位面积受力振幅的变化规律Fig.7 Changes of the force amplitude per unit area of the drill bit in the control group under different buildup rates

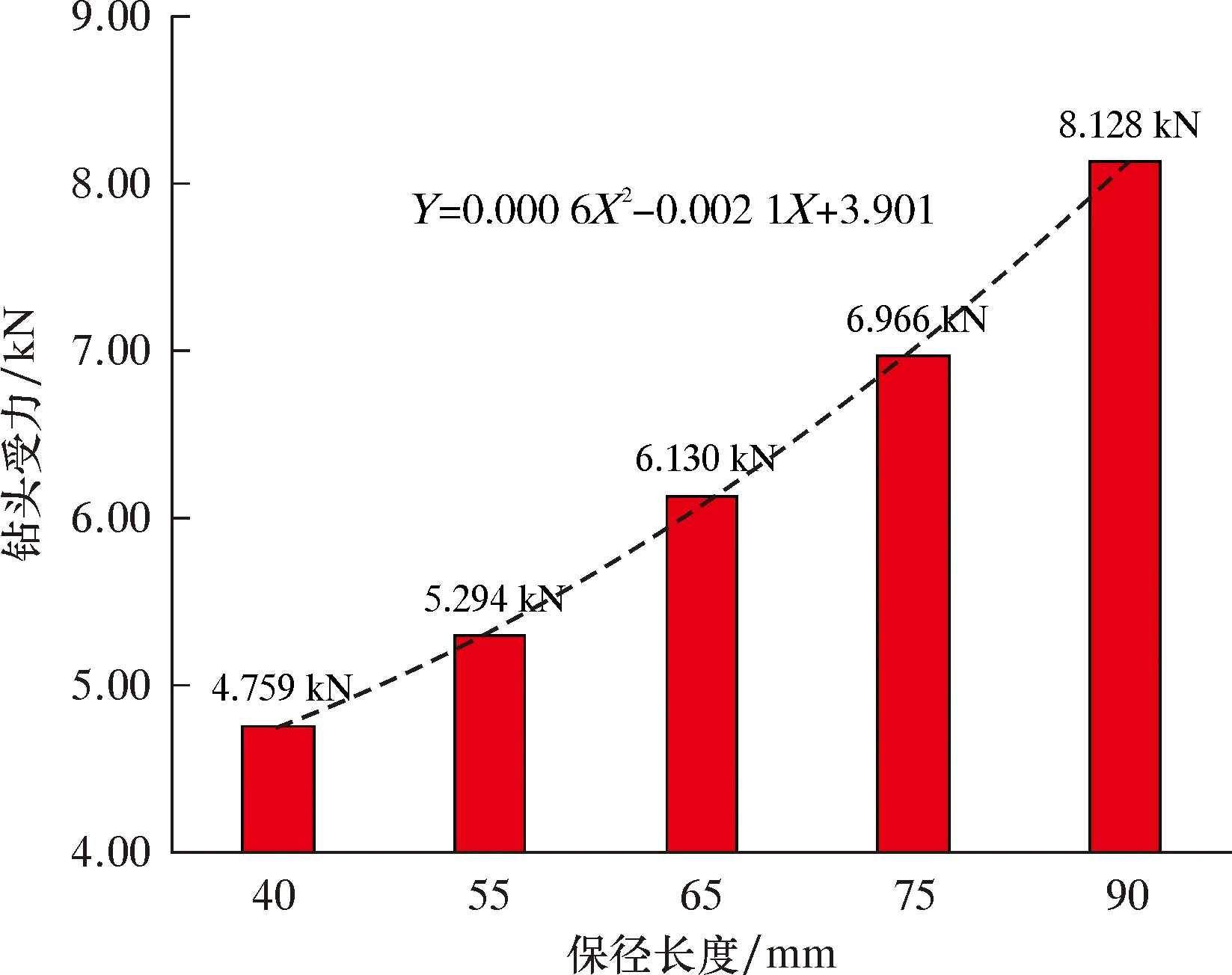

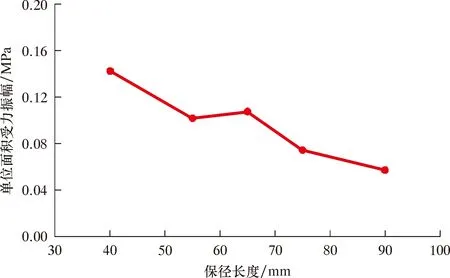

不同保径长度参数条件下,钻头受力及单位面积受力振幅的变化规律分别如图8和图9所示。由图8可知,在施加侧向位移条件下,保径长度由40 mm增加至90 mm时,钻头受力由4.759 kN增加至8.128 kN,钻头受力随保径长度增加逐渐增大,拟合成二次多项式为Y=0.000 6X2-0.002 1X+3.901。由图9可知,施加侧向位移时,钻头单位面积受力振幅随保径长度的增加而减小。因此,配合推靠式旋转导向工具使用时,增加保径长度,钻头造斜能力变差,但振动强度减弱,稳定性变好。

图8 不同保径长度PDC钻头受力的变化规律Fig.8 The force variation of PDC drill bits with different gauge lengths

图9 不同保径长度PDC钻头单位面积受力振幅的变化规律Fig.9 Changes of force amplitude per unit area of PDC drill bits with different gauge lengths

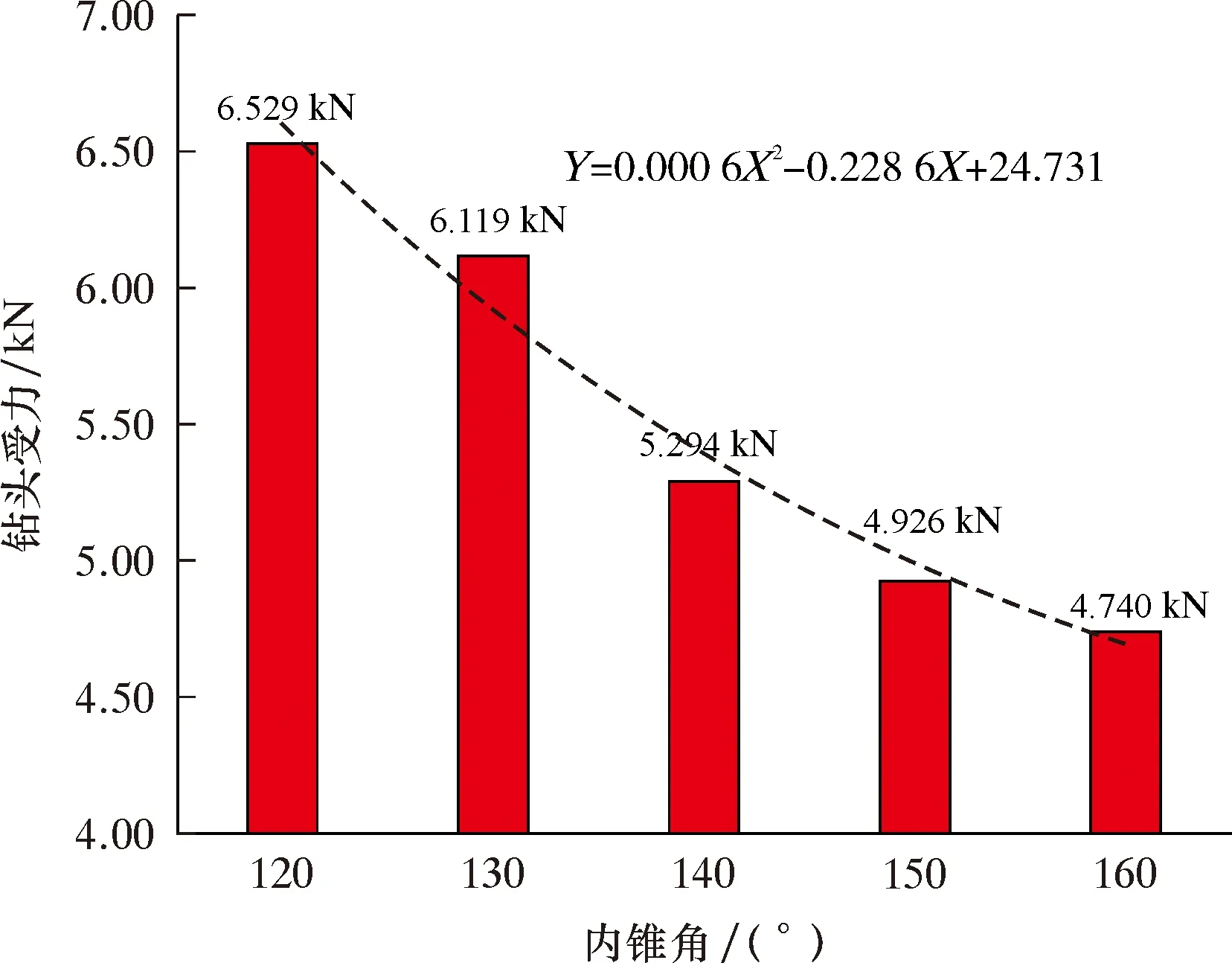

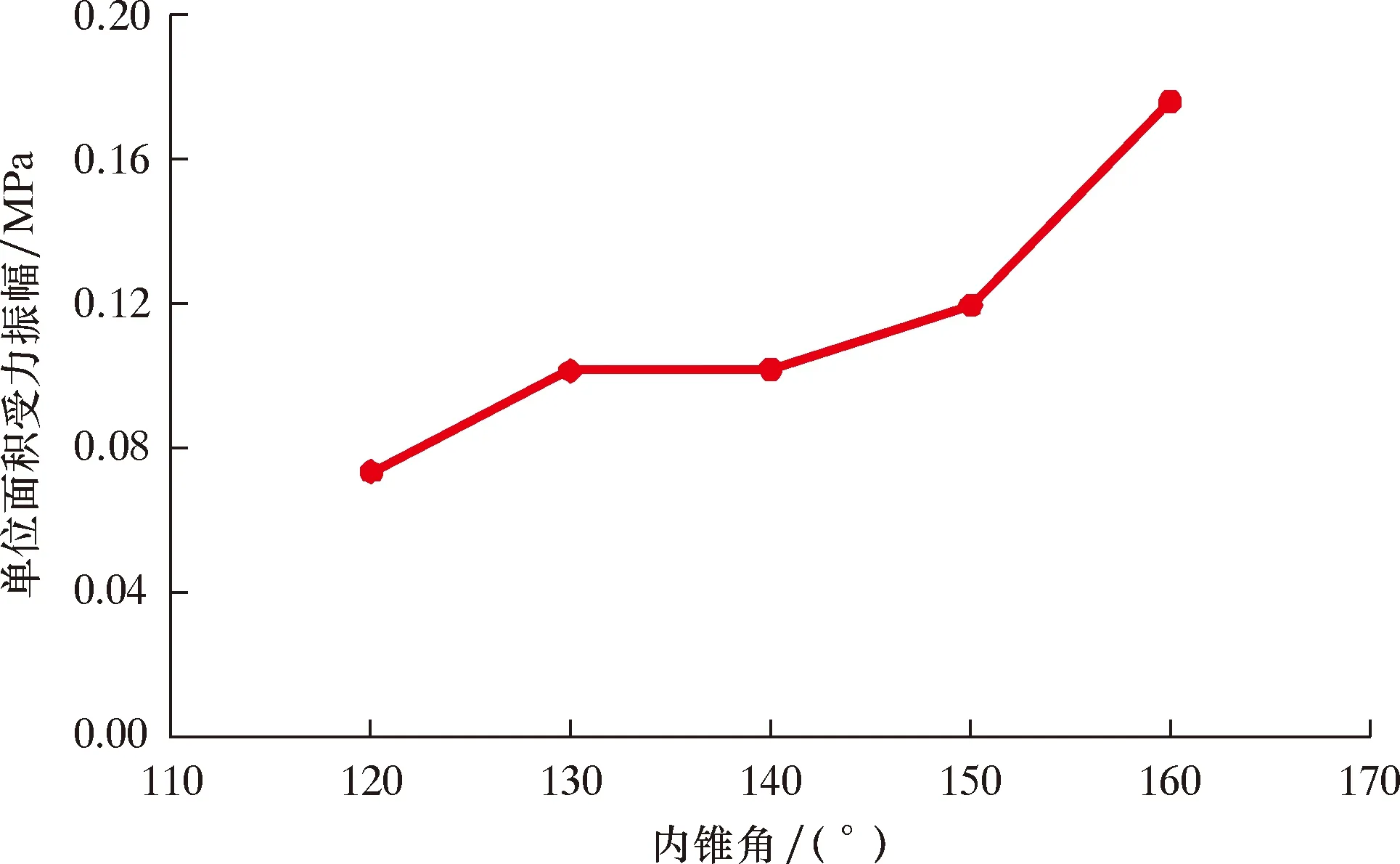

不同内锥角条件下,钻头受力及单位面积受力振幅的变化规律分别如图10和图11所示。

由图10可知,在施加侧向位移条件下,钻头内锥角由120°增加至160°时,钻头受力由6.529 kN减小至4.740 kN,钻头受力随内锥角度的增加而逐渐减小,拟合成二次多项式为Y=0.000 6X2-0.228 6X+24.731。由图11可知,施加侧向位移时,钻头单位面积受力振幅随内锥角的增加而增大。因此,配合推靠式旋转导向工具使用时,内锥角越大,钻头造斜能力越强,但振动强度增大,稳定性变差。

图10 不同内锥角时PDC钻头受力的变化规律Fig.10 The force change of PDC drill bits with different inner cone angles

图11 不同内锥角时PDC钻头单位面积受力振幅的变化规律Fig.11 Changes of force amplitude per unit area of PDC drill bits with different inner cone angles

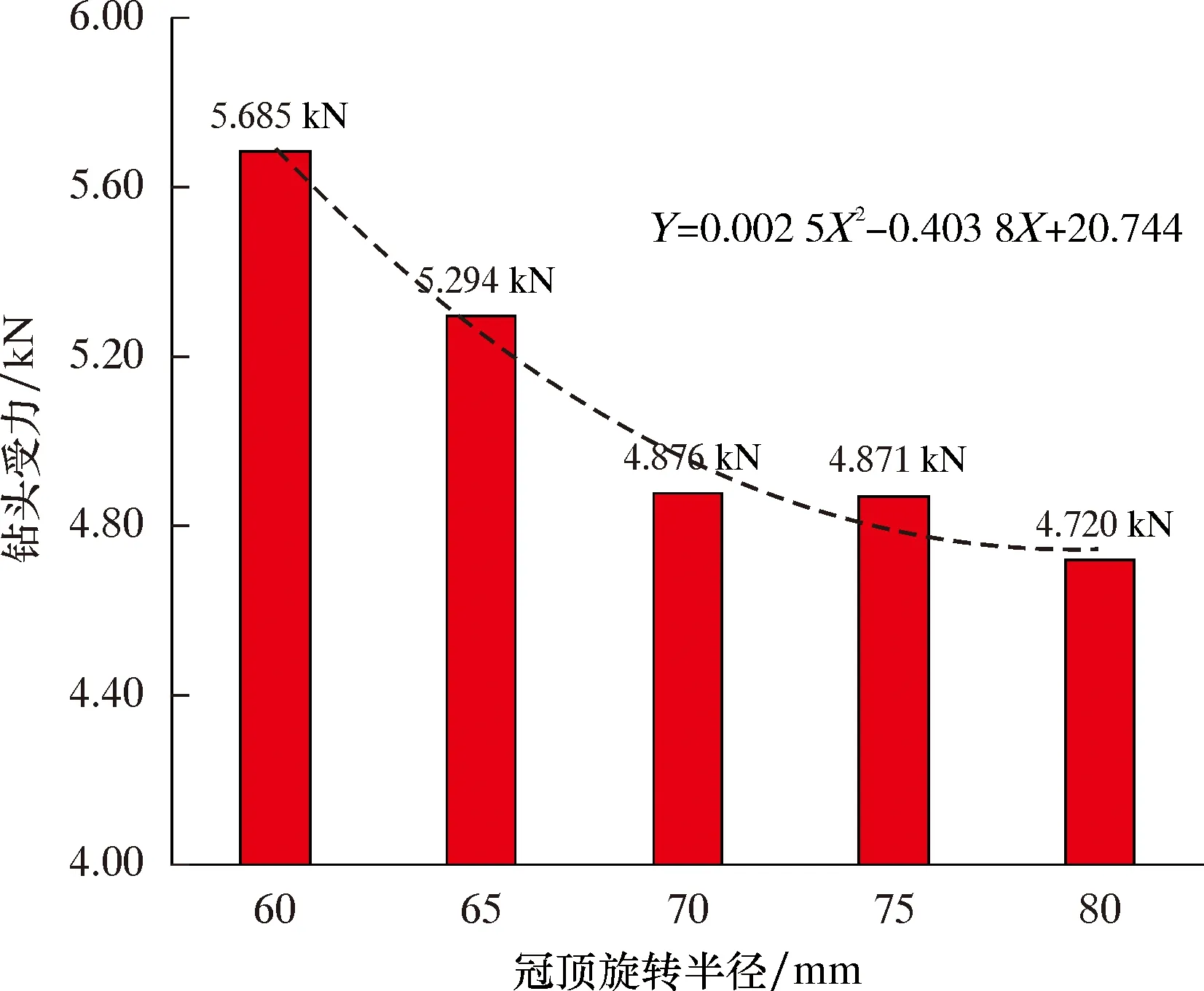

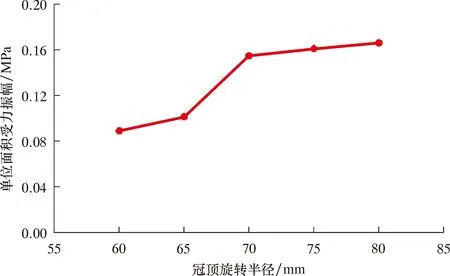

在不同冠顶旋转半径参数条件下,钻头受力及单位面积受力振幅的变化规律分别如图12和图13所示。

由图12可知,在施加侧向位移条件下,钻头冠顶旋转半径由60 mm增加至80 mm时,钻头受力由5.685 kN减小至4.720 kN,钻头受力随冠顶旋转半径的增加而逐渐减小,拟合成二次多项式为Y=0.002 5X2-0.403 8X+20.744。由图13可知,施加侧向位移时,钻头单位面积受力振幅随冠顶旋转半径的增加而增大。因此,配合推靠式旋转导向工具使用时,冠顶旋转半径越大,钻头造斜能力越强,但振动强度增大,稳定性变差。

图12 不同冠顶旋转半径PDC钻头受力的变化规律Fig.12 The force change of PDC drill bits with different crown rotation radii

图13 不同冠顶旋转半径PDC钻头单位面积受力振幅的变化规律Fig.13 Change of force amplitude per unit area of PDC drill bits with different crown rotation radii

3 结 论

本文基于Ls-dyna数值模拟软件,开展了旋转导向工具配套的ø215.9 mm PDC钻头关键结构参数对造斜能力的影响规律研究,主要结论如下:

(1)钻头侧向受力随造斜率的增大呈指数增大,拟合关系式为Y=2.185 2e0.149 6X。

(2)配合推靠式旋转导向工具使用时,减小钻头保径长度,有利于提高钻头造斜能力,但钻头稳定性变差。

(3)配合推靠式旋转导向工具使用时,增加钻头内锥角度或冠顶旋转半径,有利于提高钻头造斜能力,但钻头稳定性变差。