刚-柔混合建模的玉米摘穗台虚拟样机开发研究

2021-05-18

(河南工业贸易职业学院,河南 郑州 451191)

0 引言

玉米收获机摘穗台传动系统包括喂入装置、摘穗装置和螺旋输送装置,其传动特性对玉米收获机收割效率等作业性能具有重要影响[1-4]。传统解析法分析摘穗台传动特性时存在建模复杂度高,变量动态关联性差的缺点。采用可视化虚拟样机技术可以实现摘穗台传动系统构件动力学关系间的动态耦合,大幅降低模型复杂度。现有关于玉米收获机摘穗台虚拟样机的研究均采用刚性建模方法,忽略了构件弹性形变对传动特性的影响,仿真精度较低。

本文以4YZW-4C 型玉米收获机摘穗台为实例。在ADAMS 和Solidworks 平台上开发刚-柔混合虚拟样机,分析玉米收割作业中摘穗台的动力学特性。

1 虚拟样机创建

图1 玉米收获机摘穗台传动路线

选择4YZW-4C 型玉米收获机摘穗台作为开发实例。图1 为实例摘穗台传动路线,表1 对应图中主要传动参数。由图可知,玉米收获机摘穗台工作时,摘穗台动力由主动带轮输入,经由二级链传动和三级链传动分别传递至动力解耦器和果穗螺旋装置,并通过动力解耦器分别将动力传递至拉茎辊和拨禾链,用于玉米收割时的摘穗和拨禾作业。由于传动系统的稳定性、响应速度等直接影响玉米摘穗台的生产效率和作业质量,采用柔体动力学模块建立传动系统中的传动轴和皮带,用刚体动力学模块建立其他传动构件虚拟样机模型。

表1 4YZW-4C 摘穗台主要传动参数

ADAMS Flex 平台采用基于动态子结构的Craing-Bampton 修正方法,能够大幅降低模型复杂度,提高仿真精度,在ADAMS Flex 平台上创建传动系统柔体动力学虚拟样机模型。其柔体建模原理为:使用展开后的模态向量和模态坐标线性组合表征弹性构件本身的弹性位移,将弹性构件的全部自由度离散化为有限结点自由度后,其弹性形变可近似为少量模态的线性组合[5],通过截断高阶模态的低阶模态集描述主模态集,单次释放固定界面自由度得到约束模态,其数目等于子结构界面自由度数目[6],最后采用基于笛卡尔广义坐标的拉格朗日运动方程求解[7]。

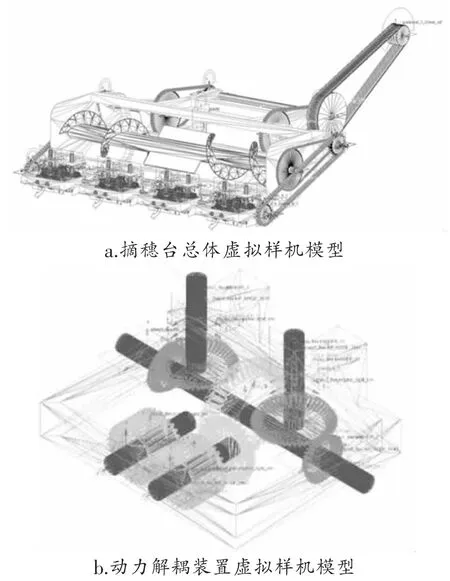

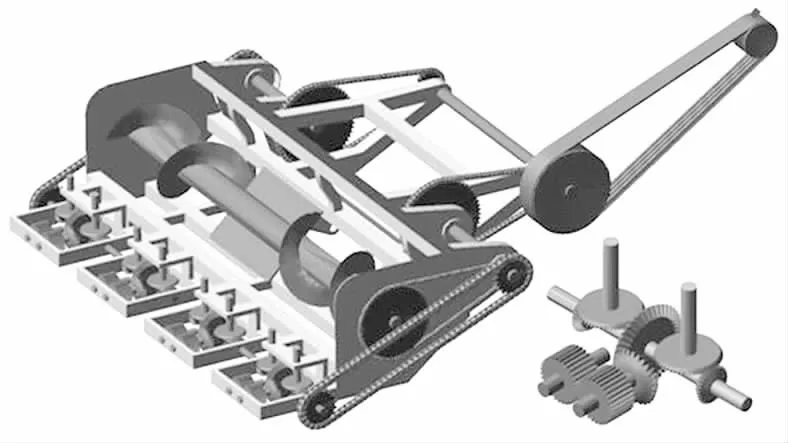

图2 为创建后的4YZW-4C 玉米收获机摘穗台虚拟样机模型。创建过程为:

1)首先通过Solodworks 实体造型库分别创建摘穗台机架、动力解耦器机架、果穗螺旋、传动轴等的三维实体模型。然后将其导入Solodworks 装配体模块,采用共面、同轴、固定等配合关系限制零件的相对位置,完成实体零件装配。最后将模型简化,通过基于Solidworks 与ADAMS 的Parasolid 核心实体造型技术将其导入ADAMS 中,能够很好地保留模型特征,防止数据丢失。

2)通过ADAMS/Machinery 库在三维实体模型对应坐标位置分别构造输入带传动、链传动、果穗螺旋、齿轮组、锥齿轮组、传动轴和机架的数字化模型,并基于约束库添加传动构件运动关系。其中,机架与大地、动力解耦器壳体之间没有相对运动,采用“固定副”约束;传动构件中的链轮、齿轮、带轮与传动轴采用花键链接,能够同轴等速旋转,采用“固定副”约束;柔性传动轴分别相对于机架、动力解耦器壳体旋转,采用“旋转副”约束;果穗螺旋安装在机架上,和机架间添加“旋转副”约束。

3)在采用ADAMS/Flex 平台上对数字化模型中的传动轴和皮带进行离散化处理,通过外接节点实现与其他刚性模型的动态耦合。

图2 4YZW-4C 玉米收获机摘穗台虚拟样机模型

为进一步体现虚拟样机的材料外观属性,根据4YZW-4C 型玉米收获机摘穗台的材料参数,在ADAMS/View 界面对刚-柔混合虚拟样机进行渲染,得到包含外观属性的玉米收获机摘穗台刚-柔混合虚拟样机模型如图3所示。

图3 包含外观属性的玉米收获机摘穗台刚-柔混合虚拟样机

2 动力学特性分析

2.1 虚拟试验设计

在ADAMS/Postprocessor 平台上进行虚拟试验中的运动演示、数据采集和分析。由于玉米收获机摘穗台输出装置中果穗螺旋的转速最小,标准转速为100r/min,根据采样定理,设置仿真周期为1s,采样频率为1 000Hz。

采用具有恒定转速的输入功率模拟摘穗台收获作业时的驱动功率。通过阶跃函数40*360d*step (time,0,0,0.2,1)表征转速特征,设定加载周期内输入转速在0.2s内逐渐增大至2 400r/min,其余时间保持恒定。根据玉米收获机摘穗工况特征,采用阶跃函数[8.88 29.8]*step(time,0,0,0.2,1)表征果穗螺旋和拨禾链处的负载转矩,设定加载周期内果穗螺旋和拨禾链端负载转矩在0.2s 内逐渐增大8.88N·m 和29.8N·m,其余时间保持恒定。由于拉茎辊负载变化较大,具有随机性。根据文献[1],玉米适收期摘穗拉力约为0.93kN,采用脉冲函数41.85*(step(time,0,0,0.2,0.2)+step(time,0.4,0,0.41,1)*step(time,0.41,1,0.42,0))表征拉茎辊处的负载转矩。设定加载周期内拉茎辊负载转矩在0.2s 时达到8.3N·m;0.2s~0.4s 保持恒定;从0.41s施加峰值为41.85N·m 负载转矩脉冲。其中恒定阶段用于模拟排茎过程,脉冲阶段模拟摘穗过程。

2.2 仿真结果分析

图4 为拉茎辊动力输入轴端转速曲线。由图可知,加载后拉茎辊转速振荡最大幅值出现在冲击加载时刻0.41s附近,表明开发的虚拟样机可以有效体现玉米收获机摘穗过程中由于作物排列不均匀和土质差异导致的冲击载荷,并且能够有效反应传动系统中柔性体弹性形变产生的动态特征。

图4 拉茎辊转速特征

图5 为动力解耦器中拨禾链端锥齿轮组的转矩曲线。由图可知,0.2s 后,从动锥齿轮的平均转矩为29.80N·m,方向与负载转矩相反,大小等于负载转矩。对比图4 可知,由于传动轴柔体模型的阻尼特征,拨禾链从动锥齿轮处的波动转矩振幅较小。主动锥齿轮平均转矩为18.21N·m,锥齿轮组转矩比为1.64,接近实际值。对比图5 可知,拨禾链主动锥齿轮的转矩波动较大,经分析主动齿轮转矩波动的主要原因是:齿轮组的重合度为1.43,单组齿啮合和双组齿啮合交替过程中由于轮齿形变而引起的载荷冲击所致。

图6 为动力解耦装置中间轴锥齿轮组转矩特征。由图可知,加载过程中主动锥齿轮和被动锥齿轮在加载转矩附近波动,符合描述排茎负载的阶跃函数特征;并在0.41s 处出现冲击,主动轮冲击度较小,表明4YZW-4C 型玉米收获机摘穗台拉茎辊锥齿轮副传动特征能够有效吸收来自摘穗作业中的冲击负载,提高摘穗台传动系统的平顺性。

图5 拨禾链主从动齿轮转矩曲线

图6 中间轴锥齿轮组转矩曲线

图7 拉茎辊从动锥齿轮转矩时频特性

图7 为经过低通滤波和幅频变换后拉茎辊从动锥齿轮转矩时频特性。由滤波后曲线可知,当系统受到拉茎辊的冲击负载时,动力解耦装置拉茎辊输出轴处震荡衰减较快,能够迅速恢复稳定状态,稳定时间为0.2s,表明4YZW-4C 型玉米收获机摘穗台传动快速性较好。由傅里叶曲线可知,动力解耦装置拉茎辊输出轴处转矩波动的基频为286.7Hz,等于拉茎辊锥齿轮的啮合频率;大于拨禾链锥齿轮的啮合频率200Hz,曲线基频对应的振荡幅值为4.72N·m,表明4YZW-4C 型玉米收获机摘穗台同时进行摘穗、排茎、拨禾作业时,高频载荷主要来自摘穗作业,传动系统的高频载荷主要集中在拉茎辊动力输出轴端从动锥齿轮处。

3 结论

1)在ADAMS 和Solidworks 平台上创建了4YZW-4C型玉米收获机摘穗台刚-柔混合虚拟样机,能够有效体现该型号摘穗台的实体特征。

2)设计了模拟摘穗、排茎、拨禾作业时的加载函数,基于刚-柔虚拟样机平台开展了仿真分析,结果表明:基于刚-柔混合建模开发虚拟样机模型能够有效体现4YZW-4C 型玉米收获机摘穗台的传动特征,各传动构件的动力学特性符合柔体动力学特点。

3)加载冲击度后,表明4YZW-4C 型玉米收获机摘穗台传动系统的高频载荷主要集中在摘穗台动力解耦装置拉茎辊端锥齿轮组;拉茎辊端主动齿轮冲击度小于从动轮锥齿轮,传动平顺性较好;冲击衰减较快,稳定时间为0.2s。