色釉料混合型陶瓷喷墨墨水的制备及探讨

2021-05-17龙海仁李锋程碧峰张武周慧玲周燕

龙海仁 李锋 程碧峰 张武 周慧玲 周燕

摘 要:喷墨打印技术是 20 世纪 70 年代末开发成功的一种非接触式的数字印刷技术。它将墨水通过打印头上的喷嘴喷射到各种介质表面上,实现了非接触、高速度、低噪音的单色或彩色的文字或图像印刷。21 世纪初,美国福禄公司开发出适合在陶瓷上进行喷墨打印的油性油墨,在我国相应的专利申请号为 00818261.2,以此开始了喷墨打印技术在建筑陶瓷生产领域的广泛应用。作为一种全新的陶瓷装饰理念,陶瓷装饰用彩色打印技术可以充分利用丰富的计算机资料,把数字技术引入到传统的建筑陶瓷产品中,使陶瓷装饰紧跟时代步伐,体现时尚特色,满足人们个性化的要求,把陶瓷装饰技术推向一个崭新阶段。

关键词:喷墨打印;陶瓷装饰;色釉混合

1 引 言

喷墨打印技术与陶瓷砖生产的传统装饰手段相比具有如下优点 :(1)节能减排,产品摆脱了批量生产中需要制片、筛网、刻板等中间工序,缩短转产周期,大幅提高生产效率,也降低了转产过程中的损耗 ;(2)打印过程完全由计算机控制,生产过程中可以进行复杂的图案装饰,而且图案的精度和可重复性提高,可以大大提高装饰过程的机械化程度和生产效率,也可以完成小批量甚至单件产品的定制 ;(3)非接触式,可以在凹凸面上印刷,使得一些异形产品的装饰变得容易,极大丰富装饰效果。

但是喷墨印花工艺属于一种表面装饰技术,即在瓷砖表面通过喷墨打印机打印形成预设图案,目前公开的墨水配方中的主要成分为着色剂 / 色料和溶剂,以及使着色剂 / 色料在溶剂中均匀分散的分散剂等添加剂。喷墨打印形成的印花层多不耐磨,即使是高温烧结后,在瓷砖表面的印花层也较容易磨损,因此多需要施一层透明保护釉来保护印花层。这使得喷墨印花系列陶瓷墙地砖的生产成本和生产周期都很高。

2研究目的

本文的目的在于提出一种陶瓷喷墨打印用色釉混合型墨水及其制备方法,使用本研究提供的陶瓷喷墨打印用色釉混合型墨水生产陶瓷墙地砖产品时,喷墨印花后直接高温烧成即可,无需喷墨印花后再施透明保护釉后再高温烧成,墨水中的釉料成分在烧成时会熔融,并使得墨水中的发色组分均匀的分散在其中,进而使得喷墨印花层特别耐磨。

3工艺原理

陶瓷喷墨打印用色釉混合型墨水,其中包括的各种组分按质量百分数如表1所示 。

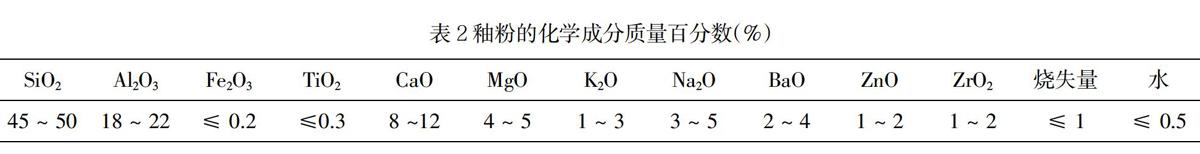

为了使墨水可以适用于高温烧成,在喷墨打印用色釉混合型墨水中所述的色料为镨黄、红棕、桔黄、钴蓝、尖晶石系黑色颜料中的一种或多种组合。为了使烧结后,使用本方案提供的墨水形成的印花层具有较好的质感,在上述一种陶瓷喷墨打印用色釉混合型墨水中所述的釉粉的化学组分质量百分数如表2所示 。

喷墨打印用色釉混合型墨水呈弱碱性 ;其 PH 介于 7 ~ 8 之间时对喷头的腐蚀性最小。当上述一种陶瓷喷墨打印用色釉混合型墨水中固含量≥ 50% 时,具有特别好的发色效果。

4实施步骤

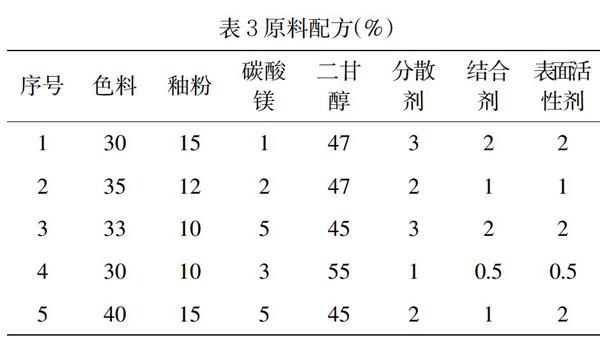

陶瓷喷墨打印用色釉混合型墨水的组分配方如下表3:

选用的色料为镨黄,所制备的墨水呈色为黄色。釉粉的化学组分质量百分比为 :二氧化硅 :45% ~ 50% ;氧化铝 18% ~ 22%, 三氧化二铁 :≤ 0.2% ; 二氧化钛 :≤ 0.3% ;氧化钙 8% ~ 12% ;氧化镁 4% ~ 5% ;氧化钾 :1% ~ 3% ;氧化钠 :3% ~ 5% ; 氧化钡 :2% ~ 4% ;氧化锌 :1% ~ 2% ;氧化鋯 :1% ~ 2% ;烧失量 :≤ 1% ;水 :≤ 0.5%。通过以上化学组分质量百分比,技术人员通过赛格尔式及陶瓷生产常用矿物或熔块类原料的化学分析结果来计算配方用量,因此这里仅给出了釉粉的化学组分要求,对于不同产地的原料或不同化学组分的熔块,技术人员可以灵活搭配选择。这里所给出一个具体的釉粉配料配方 :

钠长石 35%, 钾长石 7%,氧化铝 6%,石灰石 10%,高岭土 10%,烧滑石 10%,碳酸钡 5%,硅灰石 7%,透明熔块 5%,硅酸锆 5%。

步骤1:色料和釉粉的干料混合。

按色料和釉粉的质量比为 30 :15 称取,然后倒入快速搅拌机中混合均匀。

步骤2:气流粉碎。

气流粉碎 ;采用高速气流粉碎机对步骤1混合均匀的色料和釉粉混合料进行打粉,得到粒径达 10μm ~ 50μm 的超细粉。

气流粉碎的工作原理 :气流粉碎机与旋风分离器、除尘器、引风机组成一整套粉碎系统。压缩空气经过滤干燥后,通过拉瓦尔喷嘴高速喷射入粉碎腔,在多股高压气流的交汇点处物料被反复碰撞、磨擦、剪切而粉碎,粉碎后的物料在风机抽力作用下随上升气流运动至分级区,在高速旋转的分级涡轮产生的强大离心力作用下,使粗细物料分离,符合粒度要求的细颗粒通过分级轮进入旋风分离器和除尘器收集,粗颗粒下降至粉碎区继续粉碎。

步骤3:配料与一级球磨。

按质量比为 :45:1:47 称取步骤2得到的超细粉、碳酸镁、二甘醇,然后倒入以氧化铝为球衬和球子的球磨机中球磨,球磨时间 12 ~ 24 小时,得到颗粒直径为 1 ~ 10μm 的混合浆料。

为了避免引入杂质,获得较好的研磨效果,以稳定墨水质量,在本实施例中,步骤 3)中所使用的球磨机性能要求如下 :球子采用等静压成型工艺、直径 10 ~ 35mm ;球衬、球 子的化学成份质量百分比为 :三氧化二铝≥ 95%,二氧化硅 2% ~ 5%,三氧化二铁≤ 0.1%,球 衬、球子的体密度≥ 3.7 克 / 立方厘米,球衬、球子的一个球磨周期磨耗≤ 0.1‰,莫氏硬度 ≥ 9.5。

步骤4:配料与二级球磨

按质量比为93:3:2:2的比例称取步骤3得到的混合浆料、分散剂、结合剂、表面活性剂,倒入双行星式高速球磨机进行研磨,研磨时间 4 ~ 10 小时,得到墨水半成品。

分散剂主要是一些水溶性和油溶性高分子类、苯甲酸及其衍生物、聚丙烯酸及其共聚物等。 结合剂是保障打印的陶瓷坯体或色料具有一定的强度,便于生产操作,稳定墨水 的流动性,通常树脂能起到结合剂和分散剂的双重作用。树脂分为天然树脂与聚合型的合 成树脂,配方中的结合剂采用聚合型树脂如 :聚乙烯、聚丙烯、聚氯乙烯以及聚苯乙烯中一 种。表面活性剂是控制墨水工厂的表面张力在适合的范围内。如羧酸、磺酸、硫酸、氨 基或胺基及其盐。

双行星式球磨机的工作原理是 :在一(公转)的大转盘上安装有在(自转)的两个大行星轴,作单行星式运转。同时又在两个大行星轴上安装有两个小转盘在(公转)两个小转盘上安装有四个球磨罐保护座(放球磨罐用)在(自转),作双行星式运转。球磨罐在这种高速运转的情况下,球磨罐内的研磨球在惯性力的作用下对物料形成了很大高频冲击力、直线碰撞力、磨擦力、对物料进行快速细磨,混合与分散样品。为了避免引入杂质,获得较好的研磨效果,以稳定墨水质量,在步骤4中所使用的双行星式高速球磨机中球磨罐和球子的材质为氧化锆。

步骤 5:恒温真空过滤。

恒温真空过滤 ;将步骤4得到的墨水半成品在 80 ~ 100℃的恒温搅拌缸中,然后进行抽真空、高速振动、使用孔径≤ 10μm 滤网过滤,得到墨水成品。为了使用方便,在本实施例 1 中,待步骤5恒温真空过滤后的墨水冷却至室温后再进行装瓶包装,即可输送至陶瓷喷墨打印生产线上使用。

5优 势

较现有技术相比,本技术方案具有如下优势 :

(1)墨水加工工艺简单,实用性强,经喷墨机喷墨打印后,不需要在印花层上再施以一层墨水保护釉。通过窑炉烧成,色釉混合型墨水烧结后,自身可形成一层紧密的耐磨的印花层,这大大简化了喷墨打印装饰的生产工艺,并降低生产成本、提高生产效率。

(2)色釉混合型墨水配方中引入碳酸镁,起到增强墨水的悬浮稳定性、抗结块性作用外,因其呈碱性,在加工过程中,与墨水中的酸性色料发生酸碱中合反应,并使墨水呈弱碱性,较现有技术做出的酸性墨水相比,更利于喷墨机打印头的保护(酸性会腐蚀昂貴的打印喷头),延长喷头的使用寿命,节约成本。

(3)色釉混合型墨水固体含量高,颗粒度较小,发色效果优于现有墨水。

(4)色釉混合型墨水采用的溶剂为二甘醇 ( 沸点为 245℃ ),不存在溶剂挥发的问题,对人类和环境较为安全。

6小 结

使用本文提供的陶瓷喷墨打印用色釉混合型墨水生产陶瓷墙地砖产品时,喷墨印花后直接高温烧成即可,无需喷墨印花后再施透明保护釉后再高温烧成,墨 水中的釉料成分在烧成时会熔融,并使得墨水中的发色组分均匀的分散在其中,形成的喷墨印花层特别耐磨,这大大简化陶瓷喷墨打印瓷砖的生产工艺,并能降低生产成本、提高生产效率。