基于蒸馏法的ITO废靶中铟锡资源化的试验研究

2021-05-17陈志华杨桂芳袁米雪

汪 洋,陈志华,刘 阅,杨桂芳,袁米雪

(1 南京金美镓业有限公司,江苏 南京211111;2 朝阳金美镓业有限公司,辽宁 朝阳122304;3 无锡先导智能装备股份有限公司,江苏 无锡214000)

1 前 言

铟属于稀散金属,是一种稀缺的战略资源[1]。铟因其光渗透性和导电性强,主要可用于生产ITO靶材,而ITO靶材是制造液晶显示器和平板屏幕的主要原材料,这一用途是铟的主要消费领域,占全球铟消费量的70%;ITO靶材生产及其后续加工过程中产生的边角料、切屑和废品,以及溅射镀膜后的废靶材等,是铟的二次再生资源的最主要来源[2-5]。

国内外关于ITO 废靶材的资源化利用和无害化处置技术的相关研究较多,主要可分为湿法、火法以及火湿法联合三大类。湿法类主要的提取方式为盐酸浸出,浸出液经氧化法或使用铝粉、锌粉等分离铟锡后再置换得到粗铟,该方法的缺点是铟锡分离率低,氧化锡渣等中含铟约1%~2%,铟直收率<97%[6-9]。还有学者采用萃取法对废液晶屏中铟锡等进行分离和回收,仅停留在试验室阶段,未能实现产业化[10]。火法类主要的提取方式为氢气还原废靶粉得到铟锡合金,合金再经真空蒸馏分离得到粗铟和粗锡,该方法同样存在铟锡分离不彻底的问题,粗锡中含铟高达1%以上,铟直收率<98%[11-13]。火湿法联合类的主要工艺为以氢气还原得到铟锡合金,合金再通过精细化的电解精炼进行铟锡的分离等;该技术的缺点是锡主要存在于阳极泥中,铟电解过程中的阳极残级率高,铟的回收率<98%[14-15]。

对ITO 废靶材中铟锡进行高效资源化的关键是要综合考量铟锡的分离率、直收率以及产品和副产品的品质等经济技术指标[16-17]。上述几种主流的从ITO 废靶中综合回收铟锡的工艺中有一个共性的问题,那就是铟锡的分离不够彻底,铟的回收率在97%~98%,进一步提升铟收率的空间较小,产生的锡渣或粗锡中含铟较高,作为锡原料或产品出售时会造成铟的损失;所以,探寻一种从ITO 废靶材中充分、彻底分离并回收铟锡的新方法显得尤为重要。为了进一步极限化的提高铟锡的收率,进一步简化工序,提升生产效率,减少环境污染,本研究在基于氯化锡具有相对较低沸点的特性的基础上,设计了“盐酸浸出—蒸馏分离铟锡—锌或铝置换铟—蒸出锡提纯制五水氯化锡/蒸出酸回用”的技术方案,并进行了系统的试验验证。试验结果表明,基于蒸馏法的铟锡资源化工艺可实现更彻底的铟锡分离效果:在实现99.52%的锡去除率的同时,铟的收率高达99.70%。本研究在获得更高的铟锡直收率的同时,可得到高品质的金属铟产品及副产品五水氯化锡;且蒸馏过程初期蒸出的盐酸经冷凝回收后可回用至盐酸浸出工序,节约酸碱中和成本的同时实现了清洁生产。

2 蒸馏法分离铟锡的试验原理

常压下SnCl4的沸点为114.1 ℃[18],InCl3约在148~498 ℃开始升华(不同文献InCl3的升华温度不一致,为减少铟的蒸馏损失,试验设计时以148 ℃为参考值)。利用SnCl4的沸点较低且与InCl3升华温度间存在一定的间隔区间,可考虑通过蒸馏法或者精馏法将其与InCl3分离,从而达到铟锡彻底分离的目的。

ITO粉与盐酸的反应为:

先用盐酸浸出ITO 粉,取浸出清液直接蒸馏,通过精确控制温度以使SnCl4馏出分离,蒸馏结束后用稀盐酸将保留物溶解,调节pH值后直接置换,置换所得海绵铟经熔铸后得到粗铟。馏出物分两步接收,温度低于100 ℃时接收物主体为盐酸,可返回浸出使用;温度高于100 ℃接收物主体可能为含SnCl4的盐酸溶液,可用于生产五水氯化锡、氢氧化锡或氧化锡等副产品。

3 试验部分

3.1 试验原料

试验用ITO粉为ITO废靶材经破碎、球磨所得;盐酸为工业纯。

3.2 试验步骤

3.2 .1 浸 出

称取适量ITO粉于烧杯中,按固液比1∶3加入盐酸,电炉加热浸出搅拌2 h后,ITO粉基本完全与盐酸反应,在浸出结束后加入适量的氧化剂双氧水,使锡主要以Sn4+存在于溶液中。待浸出液冷却后以过滤的方式进行固液分离,将滤后清液作为蒸馏原液。

3.2 .2 蒸 馏

使用可精密控温的油浴加热装置进行加热,蒸馏容器选用1 000 mL石英蒸馏瓶,每次试验取蒸馏原液500 mL。蒸馏试验分为两轮:首轮试验采用固定蒸馏时间,控制不同油浴温度进行梯度试验;第二轮试验根据首轮试验结果选取较佳油浴温度并控制不同的蒸馏时间进行差别化试验;最终确定较为理想的油浴温度和蒸馏时间,以同时满足高铟锡分离率及铟锡直收率等指标。

3.2 .3 置换及熔铸

重复上述试验中最佳条件进行蒸馏,并将所得保留物用稀盐酸溶解稀释后调节pH值至2.0~3.0,用铝板置换,所得海绵铟在坩埚内加片碱熔铸得到粗铟。

3.2 .4 试验流程

试验流程如图1所示。

3.3 分析方法

In含量的分析采用EDTA 滴定法进行测定,具体为:称取含铟试样于三角瓶中加硝酸加热溶解后;加硫酸蒸发至冒白烟,取下冷却加水后再加少量20%的酒石酸溶液混匀煮沸至盐类完全溶解;加水并用氨水调至pH值2~2.5,加饱和硫酸汞,加热至近沸取下;加抗坏血酸混匀,加二甲酚橙溶液3~4滴,用EDTA标准溶液滴定由红色变为亮黄色,即为终点。

Sn、Cd、Tl、Pb等元素含量的分析采用电感耦合等离子发射光谱法进行测定,具体为:称取试样于烧杯中,加入硝酸,盖上表面皿,置于电热板上,加热约10 min;再加入盐酸继续加热,当试样完全溶解后,取下冷却,将表面皿洗净移去,烧杯中的溶液转移至容量瓶中,用去离子水稀释至刻度(稀释倍数亦可根据试样中元素的浓度变化而做适宜性调整);再于ICP-OES仪器上,根据不同的元素选择不同的内标元素来扣除基体干扰后,按标准曲线法测量各杂质元素的含量。

图1 蒸馏法资源化铟锡的试验流程

4 结果与讨论

送样分析蒸馏原液中铟浓度为103.7 g/L,锡浓度为10.3 g/L;蒸出液和蒸馏残液浓度以及粗铟的纯度通过分析检测确定。

4.1 油浴加热温度对铟锡分离的影响

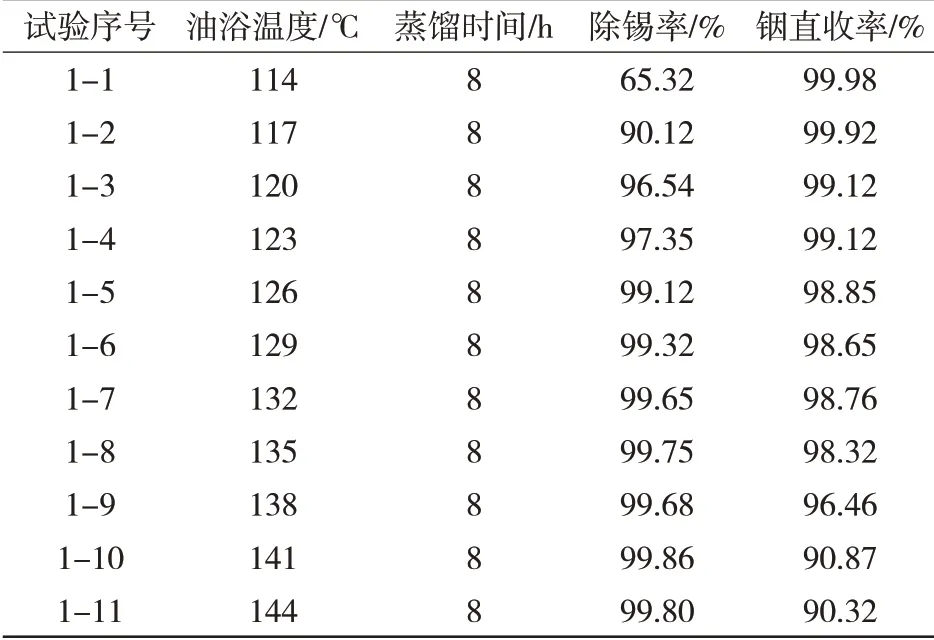

考虑到蒸馏的充分性和生产实际条件的易满足性,首先选取8 h为蒸馏的固定条件。参考SnCl4沸点与InCl3的升华温度低点的区间范围,将油浴设备油温控制在114~144 ℃,以3 ℃为间隔区间进行温度递增,对得到11 组不同油浴温度下的结果进行对比,试验结果详见表1。表1 中除锡率和铟直收率的计算方法为将蒸馏结束后瓶内保留物以稀盐酸溶解定量至500 mL,分析其中铟、锡含量并与原液中铟、锡含量比较计算所得。

表1 不同油浴温度下蒸馏的试验结果

由表1 可以看出,提高蒸馏温度可以显著提高锡的去除率,但铟的损失也随蒸馏温度的升高而增加。在较低油浴温度下,虽然蒸馏工序中铟的损失较小,但锡的去除率也明显不足,需后序增加氧化除锡工序才可得到优质的粗铟。控制141 ℃或以上的油浴温度下加热蒸馏时,铟的损失过大,无法满足铟生产的经济指标要求。序号1-6、1-7 和1-8 号试验,在油浴129~135 ℃,蒸馏8 h,除锡率达到了99.32%~99.75%,铟的直收率为98.32%~98.76%,达到了生产上可以接受的相应的技术指标范围区间;且对比试验1-8、1-9 和1-10 的除锡率和铟直收率指标,可见在8 h 的蒸馏条件下,油浴温度达到或超过135 ℃以后,除锡率的增加率明显变低,而铟的直收率则大幅下降;所以在蒸馏8 h 的条件下,油浴的温度控制在135 ℃或以下较为适宜。

综合分析以上数据,在129~135 ℃的油浴温度区间内,蒸馏8 h,此条件下锡与铟的分离效果较好,且铟的损失率可接受;后续可在此温度区间段内固定一个温度点,进行后序蒸馏时间的对比试验。

4.2 蒸馏时间对铟锡分离的影响

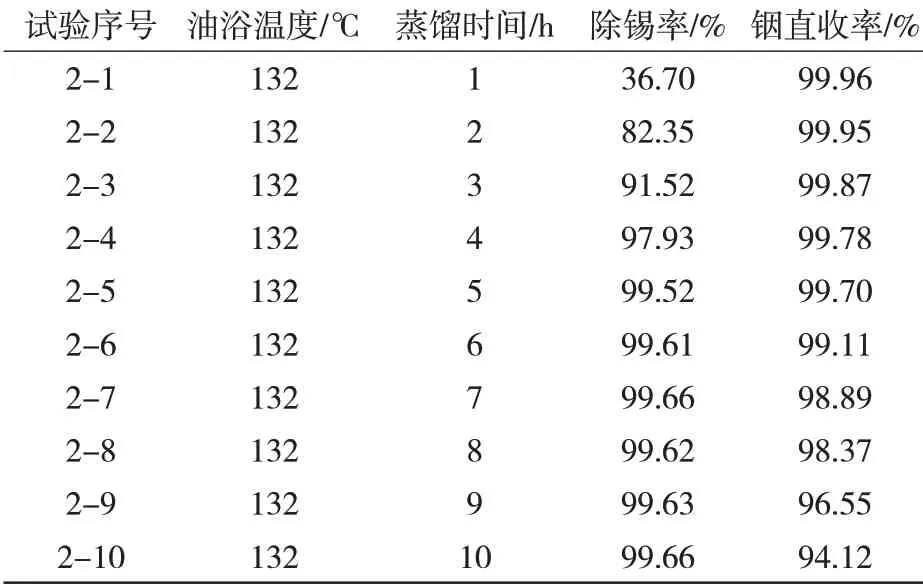

根据表1 的数据来看,132 ℃左右的油浴温度下蒸馏8 h,铟锡的分离效果以及直收率两个指标都较为理想,固定此温度,选取1~10 h的时间区间范围,以1 h为梯度间隔进行时间递增,进行多时间条件的对比试验。试验结果如表2 所示。表中除锡率和铟直收率的计算方法为将蒸馏结束后瓶内保留物以稀盐酸溶解定量至500 mL,分析其中铟、锡含量并与原液中铟、锡含量比较计算所得。

表2 不同蒸馏时间下的试验结果

由表2可以看出,延长蒸馏时间可以提高锡的去除率,但铟的损失也随蒸馏时间的延长而增加;而在较短时间下蒸馏,虽然蒸馏工序中铟的损失小,但锡的去除率不足,无法达到生产要求。在序号2-4至2-8号试验中可以看出,蒸馏时间为4~8 h,在此时间范围内除锡率在97.93%~99.66%,铟的直收率在98.37%~99.78%,均达到了生产上可以接受的范围。考虑工作效率及能源消耗的问题,选取蒸馏时间5 h,除锡率达到99.52%,而铟的直收率达到99.70%,完全达到生产要求。

需要说明的是,表2 中的试验2-8 是表1 中试验1-7 的同条件(油浴132 ℃下的蒸馏8 h)重复试验。两次试验的结果中,除锡率分别为99.65%和99.62%,二次试验与首次试验的除锡率的差异率为-0.03%;铟直收率分别为98.76%和98.37%,二次试验与首次试验的铟直收率的差异率0.04%;由此可见,此试验的重复性较为理想。

4.3 产品铟的品质

在实际生产中,根据铟的特性以及高纯铟的生产工艺特点,在铟的提纯过程中,影响高纯铟产品品质的主要四个杂质元素为锡、镉、铊、铅。将试验2-5条件下的蒸馏液加水加盐酸溶解后,经铝板置换得海绵铟,再在片碱覆盖下熔铸得到金属铟。对试验产出的铟进行化学分析,In 为99.97%,Sn 为15.12 ug/g,Cd 为3.51 ug/g,TL 为0.01 ug/g,Pb 为6.22 ug/g。试验所得粗铟的4种杂质元素的含量较低,此粗铟不需要除镉和除铊,仅一次电解就能得到合格的5N铟。

5 结 论

5.1 采用蒸馏法进行铟锡的分离及资源化试验,在油浴温度132 ℃左右,蒸馏5 h左右,可得到满意的铟、锡分离效果及理想的铟锡回收率;本试验工艺可得到99.97%纯度的金属铟产品的同时,还可继续生产高品质的副产品五水氯化锡。蒸馏过程初期蒸出的盐酸经冷凝回收后回用至盐酸浸出工序,节约酸碱中和成本的同时实现了清洁生产。

5.2 在实际生产中,采用蒸馏法分离铟、锡时,可考虑采用微负压系统进行产业化生产的升级改进。通过改善工艺条件和调整技术参数等,以充分的降低能耗,并获得更好的铟、锡分离效果,这也是今后产业化试验研究的主要方向。

5.3 后续还可在本试验的基础上,考虑采用精馏的方式进行铟锡分离的试验;通过更精细化的控制方式,以达到更加极限的铟锡分离效果。