含立管段的管道气顶排空实验研究

2021-05-17张伟明

郭 芮,张伟明,尤 杨

(1.军事新能源技术研究所,北京102300;2.陆军勤务学院油料系,重庆401331)

输油管线沿线地形地貌复杂,容易形成大落差起伏,给管线排空造成一定的困难和风险。采用压缩空气从管线一端注气排液是目前较为经济、高效的手段。气顶排空容易在气体和液体交界处产生气液混合物,导致排空过程不稳定。当管线在坡度较大的上坡段或遇到立管段时,气液混合物流态比水平或微倾斜管道更加复杂,在液体重力或水动力作用下极易产生严重段塞流,造成排空不彻底、流量波动、管道震动、分离器溢流、油品沉积等危害[1⁃3]。

姜俊泽等[4]建立了野战输油管线排空过程的瞬态模型,模型包括气体运动方程、液体运动方程及相界面的耦合方程,并采用有限体积法对模型进行求解。刘振江等[5]将排空管道分为纯气体段、气液混合段及纯液体段,建立了不同工况下的压降模型。郭芮等[6]对倾斜上坡管道充气排液过程气液两相流动特性进行研究,发现了气液混合物的流型动态变化规律。另外,国内外学者对海洋立管气液混输过程严重段塞流进行了相当多的研究[7⁃9],立管严重段塞流是指在气液流速较低时,液体在立管内积聚,对气体造成堵塞,直到气体压力足够大时将液体段塞冲出立管,该过程同气顶排空有类似之处,但气液混输过程管道入口始终有液体输入,气顶排空过程是管路预先充满液体,入口为单相气体的特殊工况。

以往的气顶排空研究多针对水平或微上倾管道,对大起伏特别是含垂直管段的管道研究较少。本文在实验室内针对含立管段管道的气顶排空过程进行实验研究,模拟实际大起伏管线的排空特征,得到可以指导现场实际应用的结论。

1 实验设备及流程

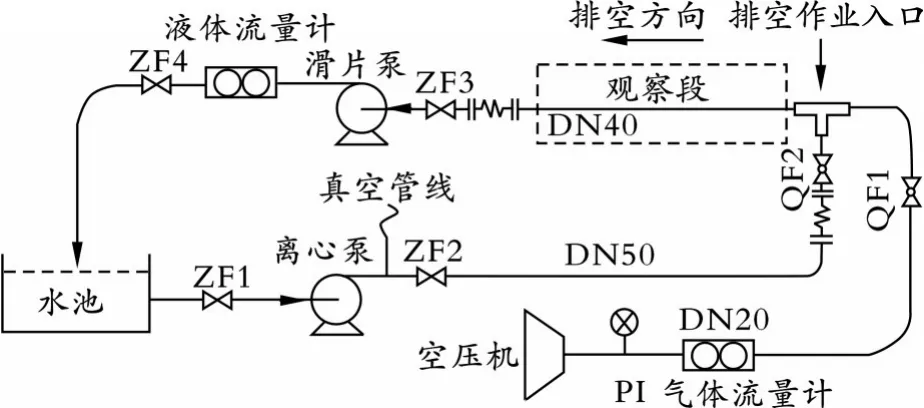

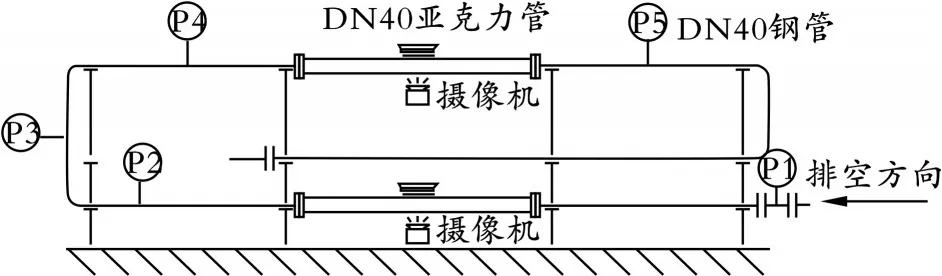

实验以空气和水为介质,实验装置如图1、2所示,整个实验装置由供水系统、供气系统、实验管路、信号采集系统、高速摄像系统组成。实验管段采用不锈钢管和亚克力玻璃管组合形式,总长度20.0 m,其中上垂直段1.6 m,下垂直段1.2 m,亚克力管长度2.0 m,管道内径均为40.0 mm。

图1 实验流程Fig.1 Experimental flowchart

图2 实验管段Fig.2 Experimental pipe section

实验时,通过离心泵预先将水输入管路中,形成满管状态。排空开始,先启动空压机,然后迅速将球阀QF1打开,通过球阀QF1的开度控制排气压力。压缩空气进入实验管段,将水排出,实验过程中,排气压力由小到大依次调节,待每个工况排空结束后,记录实验数据,完成一个循环,然后改变排气压力,进行下一组实验。液体流量计采用KATflow200型超声流量计,量程为0.01~25 m/s,精度0.5级,气体流量计采用MIK−LUGB型涡街流量计,工况流量为0~30 m3/h,精度1.5级。管路中间分别安装MIK−P300型号压力传感器,量程为−1~1 MPa,精度0.1级。数据采集系统由计算机、多功能数据采集板卡、数据采集软件组成,数据采集板卡采用研华USB4711A型号数据采集模块,采集频率1 000 Hz。在上、下玻璃管正面安装两台高速摄像机,用来记录排空过程的气液两相流动细节,采用Photron公司FAST CAM Ultima 512型高速摄像机,采集速度为250~10 000帧/s。

2 实验结果分析

2.1 排空发展进程分析

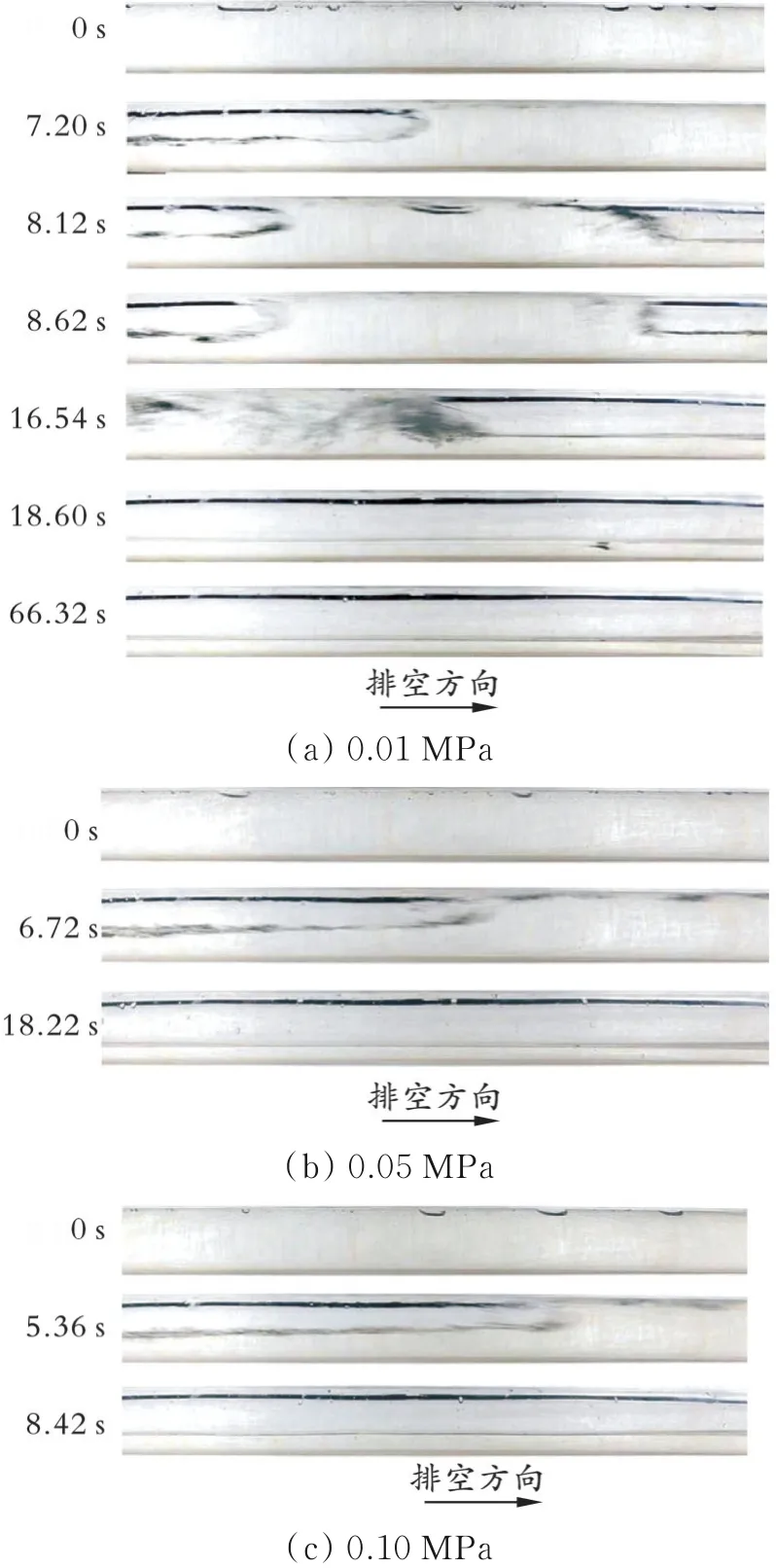

选取具有典型流动特征的三个工况进行分析,对应的排气压力分别为0.01、0.05、0.10 MPa(测压点P1处的压力)。记录上水平管内流动状态随时间的变化图像。排空开始后,由于入口气体流入,气体压缩空间压力大于立管底部液体压力,气体空间膨胀并推动液体流出管外,不同排气压力下气液混合物均呈分层流状态。气体经过立管进入上水平管之后,不同排气压力对应的气液混合物的流动状态发生改变。

图3 为不同排气压力下的上水平管中间位置处的流动状态随时间的变化图像。由图3(a)可知,0 s时少量气泡附着在上壁面,这是由于管道充水不满造成的,与实际管线情况类似;排空开始后,液相开始加速前进,7.20 s时气体前锋到达观察段,气体前锋呈弹状侵入液体内,紧随其后的气液混合物呈分层波状流;8.12 s时观察段出现第一个液塞,液塞头部呈坡状液层,尾部呈弹状,符合段塞流的基本特征;8.62 s时出现第二个液塞,该液塞的头部液层坡度比第一个小,这2个液塞紧随气体前锋到达观察段,间隔时间较短,是液气喷发过程中形成的液塞;16.54 s观察段出现第三个液塞,此时管内大部分液体已被排空,该液塞的形成是因为立管内回落的液体在立管底部聚集,当气压足够大时,液体以液塞的形式通过立管进入水平观察段,由于气速较高,液塞体长度较短,该液塞内夹杂较多的气泡,气液两相呈搅混状态,且流动形态极不稳定;18.60 s后观察段内液体呈稳定分层流,气液相界面光滑,液层厚度总体保持下降趋势,但下降速度缓慢,说明此时液体在气体剪切力作用下继续被少量排出;66.32 s后液层厚度保持稳定。

图3 不同排气压力下的上水平管的流动状态Fig.3 The flow state of the upper horizontal pipe under the different exhaust pressure

由图3(b)可知,排气压力为0.05 MPa时排空时间有所缩短。气体前锋到达观察段的时间为6.72 s时,管内为分层坡状流和分层波状流,气体前锋后面的气液界面坡度逐渐减小,液面波动减弱,向分层流转变;18.22 s后变成分层流,排空结束,液层厚度不再变化。

由图3(c)可知,排气压力为0.10 MPa时气液混合段的发展过程与0.05 MPa时相似,但排空所用时间更少,排空速度更快。5.36 s时气体前锋到达观察段,气液混合物呈现分层坡状流和分层波状流;8.42 s后,液层保持稳定,液层厚度不再变化。

对比三种排气压力下的气顶排空过程可得到,三种排气压力对应的气液混合物的流型不同,0.01 MPa时出现了段塞流,而另两种工况没有出现,说明排气压力较小时,管底气体压力不足以克服立管内液体的静压力,气体通道被液体截断,形成液塞,气体前锋通过后,立管段仍保有较大的积液量,液体积累到一定程度后,被气体推动排出立管进入上水平管内;排气压力分别为0.01、0.05、0.10 MPa时,气体前锋到达上水平管观察段的时间分别为7.20、6.72、5.36 s,液层达到稳定的时间分别为66.32、18.22、8.42 s,说明排气压力越大,气体前锋的运动速度越快,排空经历的时间越短;排气压力对水平管内残液量的影响较小,在经过长时间的充气扫线作业后,液面高度基本相同,残液量相差不大。

2.2 排气压力对流型的影响

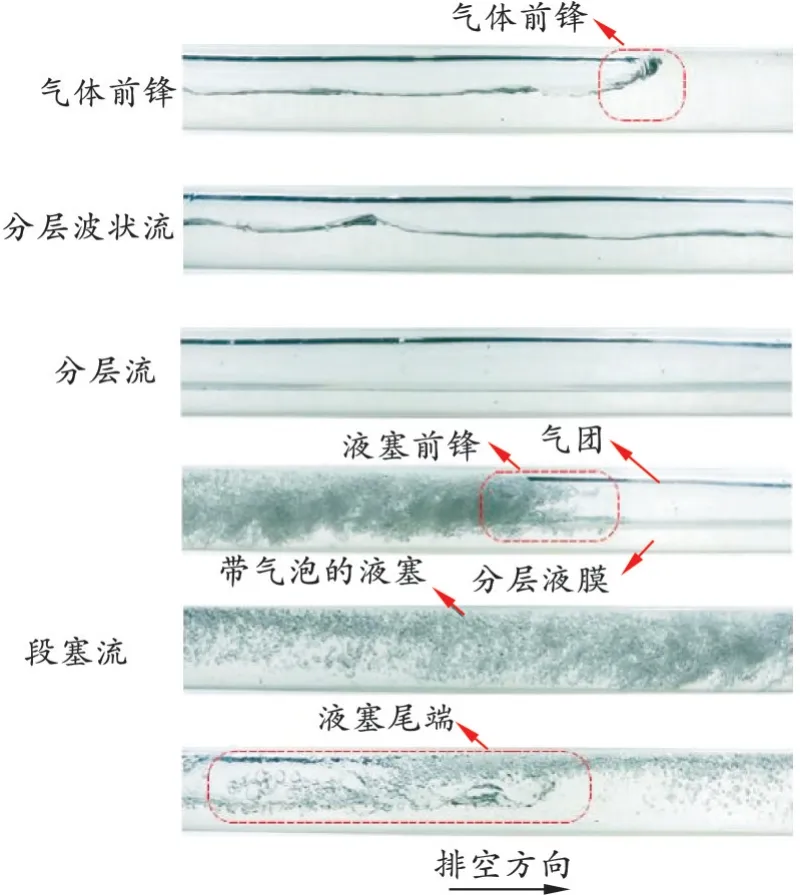

排气压力为0.01 MPa时,上水平管内气液混合段出现的主要流型有分层波状流、分层流及段塞流,结果如图4所示。由图4可知,排空开始时气体推动液体向前运动,受重力影响使两相完全分离,密度低的气相在管上部流动,液相在管下部流动,气体前锋呈现半弧状;气体前锋后的液相被吹起,气液相界面呈波浪状,气液混合段流型表现为分层波状流;气体前锋后的液位较高(高度约为5/12D,D为管内径),波峰处气体截面积较小;由于伯努利效应,气体流速较快,该处的压力较小,波浪有增大的趋势;随着液位的降低,气体截面积变大,气相流速减慢,波浪逐渐消失,气液相界面近似为光滑水平面,分层波状流转化为分层流;随后受立管段影响,在立管内形成液塞,液塞内夹杂大量气泡,其前段气泡分布较为均匀,后段气泡有趋于管道上壁面的趋势。当排气压力为0.05、0.10 MPa时,上、下水平管中均未出现段塞流,可见较高的排气压力对段塞流有抑制作用。

图4 排气压力为0.01 MPa时上水平管内出现的主要流型Fig.4 The main flow pattern in the upper horizontal pipe when the exhaust pressure is 0.01 MPa

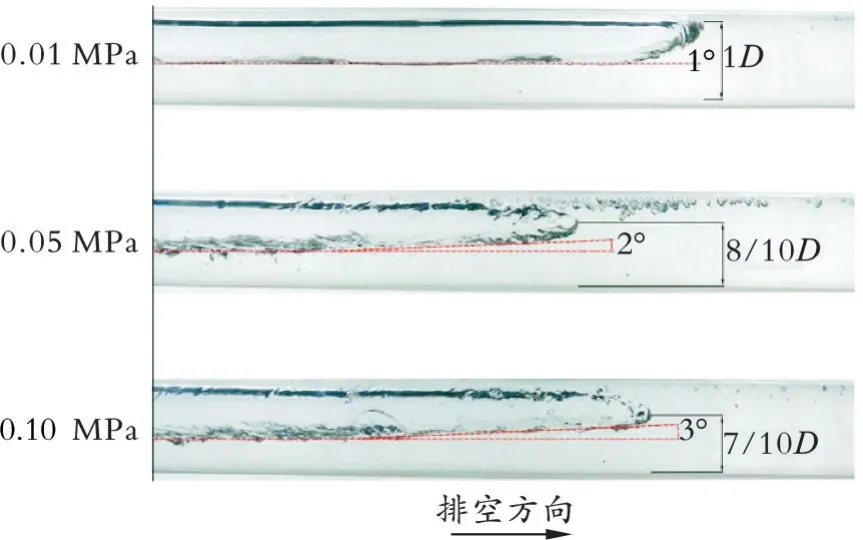

排气压力分别为0.01、0.05、0.10 MPa时,气体前锋表现出了不同的形态,结果如图5所示。由图5可知,当排气压力为0.01 MPa时,气体前锋与管壁相贴,前锋呈现半弧状;当排气压力为0.05 MPa时,气体前锋呈气鼻状,气鼻前端在距管底8/10D处;当排气压力为0.10 MPa时,气鼻前端在距管底7/10D处。可见,随着排气压力增加,气体前锋表现出脱离上壁面的趋势,其尖端更加趋近于管道的中心线,气鼻上部的液膜厚度越来越大[10⁃11]。气鼻后方的液层厚度分布也不同,当排气压力较大时,气相在管轴向的速度分布差异增大,使气液相界面呈现出一定的坡度,流型表现为分层坡状流,当排气压力分别为0.01、0.05、0.10 MPa时,气液相界面的坡度约为0°、2°、3°,可见排气压力提高,气液相界面的坡度增大,会置换更大体积的液相,排空能力增强。

图5 不同排气压力下上水平管内气体前锋的流动状态Fig.5 The flow state of the gas nose under different exhaust pressures

2.3 排空过程压力流量变化规律

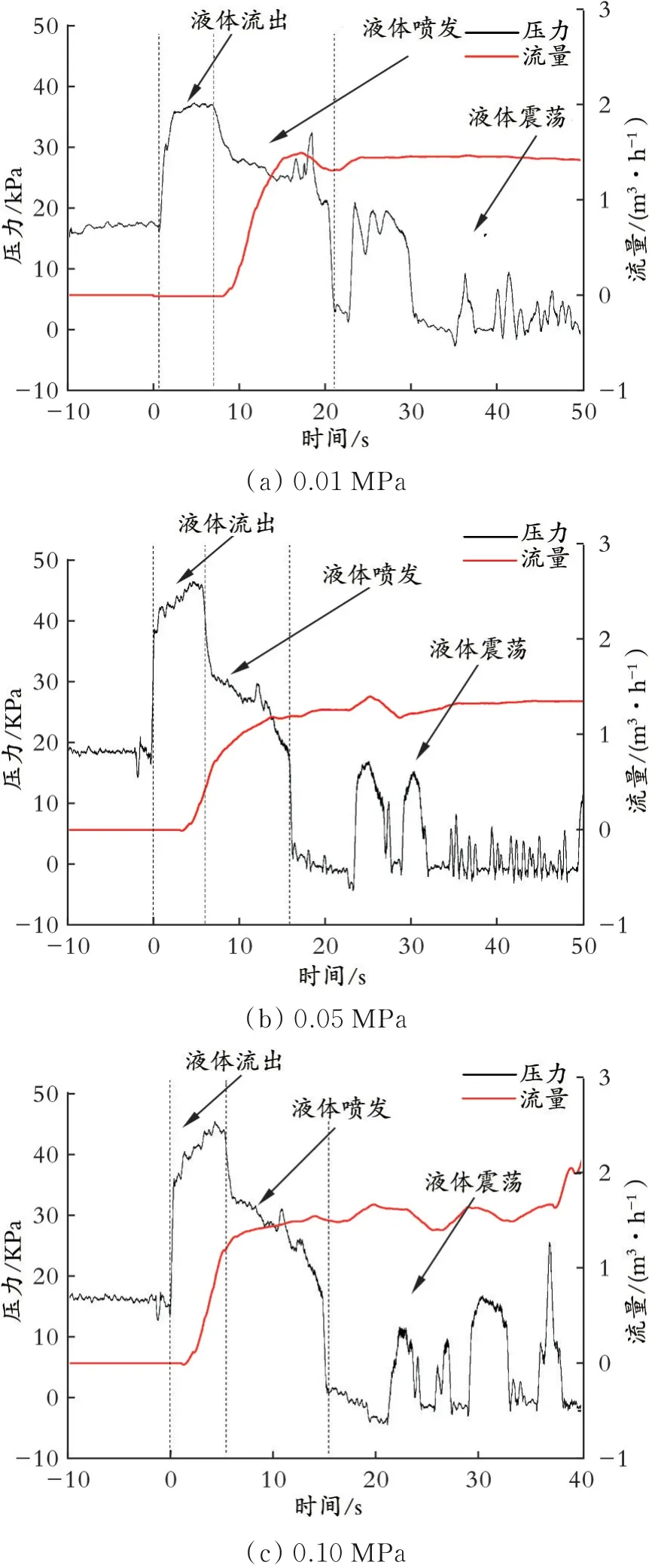

图6 为不同排气压力下立管底部测量点P2处的压力和管道出口液体流量信号图。由图6可知,管底压力变化大致经历三个过程,分别对应了立管中流态变化的三个阶段:液体流出、液气喷发、液体震荡,这与海洋立管严重段塞流的规律相近。排空开始瞬间,立管底部压力出现跃升,这是因为管线入口处出现瞬时憋压,之后压力缓慢上升,此时立管内部为纯液体且做加速运动,立管内部压降逐渐增大,所以管底压力逐渐升高,此阶段称为液体流出阶段,且排气压力越大,立管底部压力增加幅度越大,对应的压力峰值也越大。气体进入立管后,管底压力陡降,因为立管内静水压力减小,此阶段为气液喷发阶段,且排气压力越大,管底压力降幅越大。气体进入上水平管后,管底压力在0 MPa附近保持震荡,因为管内残余液体无法被排出,在立管底部震荡,此阶段为液体震荡阶段。排空开始后,出口液体流量随时间快速增加,之后保持相对稳定,排气压力越大,稳定后的液体流量越大,排空效率也越高。

图6 管底压力、流量随时间变化曲线Fig.6 Curve of pressure and flow rate at the bottom of pipe

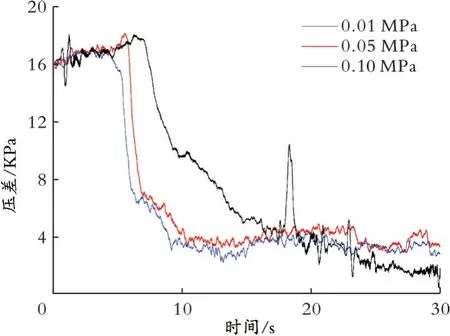

立管顶部和底部之间的压力差称为立管压降,排空开始后,立管压降缓慢上升,之后压降迅速减小,这是因为立管静水压头减小,气体膨胀并将液体排出立管。气体排出立管后,压降达到最小,剩余液体回流并在立管底部积聚,在气体持续吹扫作用下压降微小波动。图7为三种排气压力下的立管压降变化。由图7可知,排气压力越大,压降的开始下降时间越短,下降速度越大,但是三种工况下压降的总体下降幅度基本相同。

图7 立管压降随时间变化Fig.7 Curve of the riser pressure drop

3 结论

研究了含立管段管道的气顶排空过程气液混合物流动状态,得到立管出口上水平管内气液混合物流型及立管底部压力、出口液体流量和立管压差的变化规律。

(1)排气压力较小时,立管出口气液混合物为分层流和段塞流,排气压力较大时,仅为分层流。且排气压力越大,气体前锋的运动速度越快,排空经历的时间越短。

(2)随着排气压力增大,气体前锋表现出脱离上壁面的趋势,其尖端更加趋近于管道的中心线,气鼻上部的液膜厚度越来越大。排气压力越大,气鼻后方液层坡度越大。

(3)管底压力变化大致经历三个过程,分别对应了立管中流态变化的三个阶段:液体流出、液气喷发、液体震荡。排气压力越大,立管底部压力增加幅度越大,对应的压力峰值也越大;排气压力越大,立管压降的开始下降时间越短,下降速度越大。

(4)现场操作时,应尽量保持排气压力在0.1 MPa以上,以减少段塞流的出现,且排气压力越大,液体流量越大,排空效率越高;但是排气压力不宜过高,因为较大的排气压力可能会造成立管底部压力峰值增大,产生安全风险。