研究所有限产能条件下精益生产方式的探索实践

2021-05-17厉沙沙陈昊陈鑫磊高康军

厉沙沙 陈昊 陈鑫磊 高康军

(1.中国航发北京航空材料研究院,北京 100095;2.空装驻北京地区第六军事代表室,北京 100095)

0.引言

研究所型试制产线多具有小批量多品种的类型特点,为此生产制造现场多为型号任务与横向生产混用生产线。而近年来,随着武器装备的升级换代及国际形势的发展,型号及横向产品需求量均大幅增加,与此同时,研究所还需根据国家相关政策,制定“减员增效”以及“瘦身健体”的工作计划与方向,在以上形势下,以铝合金产品产线为例,试制生产面临以下几方面困境:(1)员工数量锐减,员工劳动强度较大;(2)设备产能瓶颈,近10年内厂房、设备等资源改善缓慢,机械化设备缺乏;(3)质量合格率不稳定,成本居高不下,生产计划调整率高,且执行率较差。

本文运用管理的系统方法、过程方法和精益生产思想方法,从生产流程梳理着手,合理利用精益[1]管理工具解决资源缺乏问题,进行有限产能条件下精益生产方式的探索及实践,以期形成可复制的精益管理模式,为产能有限[2]的研究所式试制生产提供参考价值。

1.实践过程

1.1 组织架构重建

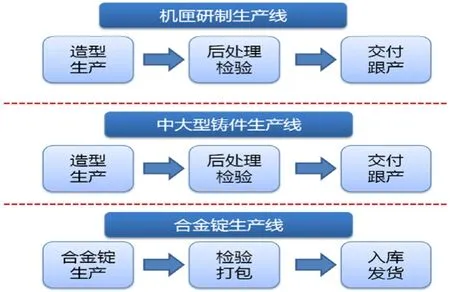

按生产流程方式进行工段整合,组建虚拟产线,如图1所示。通过生产组织方式转换,实现扁平化生产管理,从而加快产成品实现流程。

图1 新建虚拟产线与工艺流程

针对机匣铸件生产,机匣研制生产线,主要负责机匣铸件生产全流程,包括机匣铸件造型浇注、清理检验及交付跟产;针对横向科研与生产任务,设立中大型铸件生产线,涵盖中大型铸件如航天铸件、兵器铸件与航空型号铸件的造型浇注、后处理检验及包装交付等业务;最后设立合金锭生产线,主要负责合金锭的生产、检验与交付。

组织架构的重建,有利于业务流程的梳理,更有利于划清业务界面,明确管理责任,为生产任务的完成提供保障,也为进一步的管理提升提供基础。

1.2 生产计划制定与跟踪

近年来型号任务繁多,占用较多人员与设备资源,面对这一局面,生产部保持与完善了多品种、小批量产品的“三维管理、分级调度的计划管理模式”与流程(见图2与图3):充分利用两种计划结合,即项目长期计划与工段周计划结合:由0级调度均衡资源,制定项目长期计划,并评估风险与制定措施:首先以交付节点和数量为拉动点,从后向前排无限能力计划(不考虑资源的冲突,此计划要充分考虑各工段可能发生异常,越靠近后面的工序越要保守),以此确认出各工段开始动作的最晚时间节点及关键路径。而1级、2级调度结合资源状况和无限能力计划使用桌面模型从前向后排有限能力计划(在排有限能力计划时,要尽量将周末时间空出,以便应对突发状况),如果有限能力计划不能满足无限能力计划,首先要进行调整(如加班,对风险项目进行评级,预留冗余时间合并),如依然不能满足需求,需知会相关方。有限能力计划制定以后,各工段计划员根据桌面模型安排每日生产。

图2 三维计划管理模式与业务流程

图3 技能考核比武与管理技能考试

1.3 员工士气提升

1.3.1 薪酬制度修订

对一线员工薪酬制度进行修订,增加绩效考核内容,结合现场绩效目标,完善考核机制。生产计划实施动态考核管理,各厂房统计周计划具体执行情况,并反馈上报至计划调度办公室。计划调度办公室统计周计划完成率,并在生产部例会以及工程部管理板中进行展示。对于计划未完成原因进行备注说明。

考核原则:基于各厂房完成工作项目特点以及对生产部贡献的不同,特设定相应的考核原则。将重点项目节点完成率及项目整体合格率与员工的绩效收入相关联。月计划完成率及项目合格率与各厂房绩效完成相挂钩,也与各厂房员工的绩效奖金相关联。

针对现场提出的改善活动,提出议案后交由生产部长进行现场评价,采用并取得成效后,进行相应奖励。其次是降本增效活动:针对生产成本方面提出的降本增效建议,根据生产部要求的流程进行提案申请,确认后进行现场实施,采集数据后确认有效性。

1.3.2 设计建立员工葡萄图绩效管理办法

推行员工葡萄图绩效管理办法:从SQCDP[3](安全、质量、成本、交付、人员)5个维度设立员工行为加减分表,以SQCDP为标准约束员工个人行为。同时与一线员工薪酬体系结合,形成“引导—鼓励—绩效”SQCDP全流程的闭环管理。

将葡萄图悬挂现场,让员工第一时间了解上一级主管对自己表现的评价,鼓励员工做正确的事及正确的做事。同时,员工也可实时反馈各自的工作状态,便于管理者有的放矢,有目的性地与员工沟通。

考核周期结束后,各工段统计每个员工的考核分数,实现各自段的绩效排名。通过排名,让员工知晓在全体员工中的具体表现,可进一步促进其努力表现,达到提升绩效的目的。

1.3.3 技能矩阵建立与培训

面对生产部员工减员情况,生产部结合人力资源模型,鼓励员工多能工培养方向,建立“一专多能”“专而精”的员工技能氛围。主要做法为:

(1)根据岗位特点,设定岗位技能组成,包含主观能力与客观能力。主观能力包括工作态度与主观能动性,主要体现员工个人素养,可实现工作完成满意度评价。客观能力主要为岗位技能类别,包含基本技能与拔高技能,如图3所示。

(2)根据岗位技能特点,建立不同现场的员工技能矩阵,再利用标准作业比武、技能鉴定等方式确定员工岗位操作分类及各类别等级。然后综合评定员工技能等级。

(3)根据工段绩效目标分解员工岗位技能资源模型,设定基本技能目标。按照目前员工技能类别的掌握比例,找出当前差距,继而制定工段技能培训方向,见图4。

图4 员工岗位技能差别与培训方向

(4)各工段按照其技能培训方向与计划,利用各种资源进行培训。针对管理技能,也应有相应的培训课程内容。

2.结语

铝合金生产现场精益管理实践,在促进精益现场改进的同时,可促进管理思维模式及方式方法的转变。组织架构调整、资源垂直整合的方式,消除信息及管理指令的流动障碍,明确岗位职责与管理边界;而完善的“三维管理、分级调度”计划管理模式,可解决优先产能条件下资源冲突时的管理混乱,为多品种、小批量产品的计划制定、跟踪、调整提供参考,同时确保重点型号铸件的准时交付;另外,以提质增效为目的的员工激励方式的建立,提高员工士气,同时多能工的培养,可为应对人员条件的不足局面奠定基础。